一种超跨音速压气机平面叶栅试验件进口流道结构及方法与流程

本发明涉及超跨音速压气机平面叶栅试验,特别涉及一种超跨音速压气机平面叶栅试验件进口流道结构及方法。

背景技术:

1、随着超音速风扇/压气机叶片的设计发展,基于超音速压气机叶片设计的试验研究也随之兴起。超跨音速压气机平面叶栅试验是高负荷、高推重航空发动机的风扇/压气机设计过程中的基础性试验,可以使用相对简单、功能齐全的流体试验设备在很宽广的飞行条件范围内来研究流动的机理,快速的提供叶片的基础性信息,例如载荷、损失和气流转折等特性。超跨音速平面叶栅试验与实际转子试验相比,可以花费很少的时间和费用来获得相似的信息,而且当准确的理解且可以控制这些重要的气动边界条件的时候,试验结果可以明显的与数值计算结果相比较。

2、超跨音速平面叶栅试验进口流道的作用为超跨音速平面叶栅试验件提供均匀、稳定的流场环境,实现压缩气体有效流过超跨音速平面叶栅试验件。另外,在超跨音速平面叶栅试验过程中,试验件进口马赫数是关键的状态控制参数,超跨音速平面叶栅试验件进口总压测取的准确性和超跨音速喷管曲线设计的合理性直接决定了试验件进口马赫数的准确性,保证稳压段中总压测试仪表所在截面和超跨音速喷管流动状态监测对流场品质是否满足试验要求是十分重要的。

3、现有技术方案的缺点如下:

4、①稳流段的直径不合适,稳流段直径关系到稳流段气流速度和收敛段的收缩比,如果稳流段直径太小则造成稳流段内气流速度过大而影响流场品质,如果稳流段直径太大则会增加试验件进气结构的占用空间、重量及加工成本。

5、②收敛段位于稳流段与超跨音速喷管段之间,其作用是将稳流段截面尺寸平滑地过渡到超跨音速喷管段入口截面尺寸,同时使气流在无分离流的情况下加速到喷管段入口截面气流参数。如果收敛段型面造型不合适,则会造成气流在收敛段流动分离。

6、③超音速喷管段的作用是加速气流,型面曲线设计不合适则会造成气流分离、喉部气流不均匀、达不到试验件进口流场要求等。

7、④平直段压力梯度,需要抽吸装置来调整气流流动,抽吸装置设计不合理则会导致平直段内存在激波,降低试验件进口速度。

技术实现思路

1、为了解决上述问题,本申请提供了一种超跨音速压气机平面叶栅试验件进口流道结构,包括:

2、稳压段、收敛段、超跨音速喷管、抽吸装置、平直段、试验件;

3、其中,稳压段的进口通入气源,稳压段的出口与收敛段的进口连接,收敛段的出口与平直段的进口之间可拆卸连接超音速喷管,平直段的出口布置有试验件;

4、平直段包括两侧壁以及均具有开孔的上抽吸开孔板、下抽吸开孔板,上抽吸开孔板与下抽吸开孔板均安装有抽吸装置;

5、试验件包括与平直段两侧壁平行对接的两个端壁、位于两个端壁之间的叶片排,其中,叶片排的叶片由上至下逐渐向后倾斜阵列分布。

6、优选的是,下抽吸开孔板的抽吸装置包括位于前方的下前抽吸装置,以及位于叶片排投影下方的下后抽吸装置。

7、一种超跨音速压气机平面叶栅试验件进口流道结构设计方法,用于设计所述的超跨音速压气机平面叶栅试验件进口流道结构,步骤一:基于设定的通过试验件气体的物理流量、压力、进口速度以及气流温度,建立通过稳压段气体的压力、流速与截面面积之间的关系,进而得到稳压段直径d;

8、步骤二:选取多种曲线作为收敛段的收敛曲线,将多种收敛曲线以收敛段长度l最短,气流在沿收敛段加速时洞壁上不出现分离为优化目标进行优化,选取一种收敛曲线或者将多种收敛曲线拟合作为最终收敛曲线;

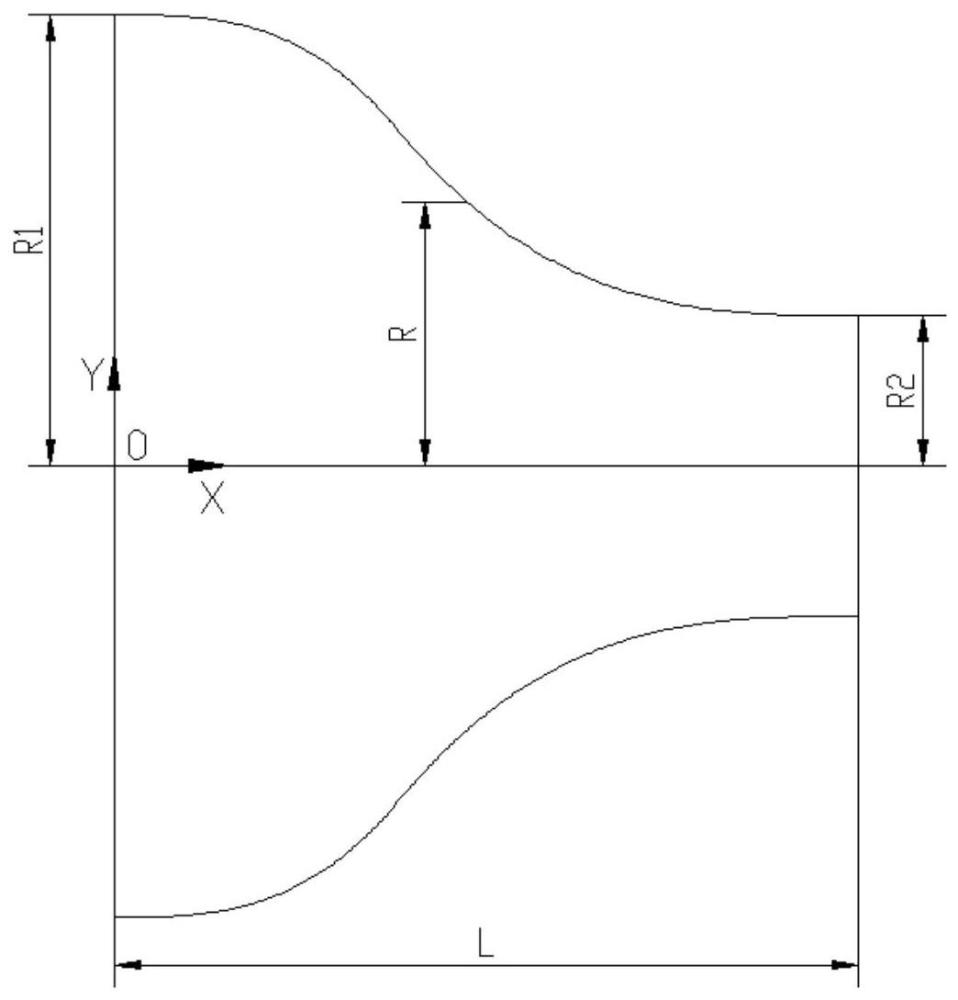

9、步骤三:采用维托辛斯基曲线作为超跨音速喷管的亚音速收缩段的型面曲线,以气流沿收缩段流动时洞壁上不出现分离、收缩段长度最短设计超跨音速喷管的收缩段型面曲线;

10、步骤四:根据平直段的高度以及平直段壁板的厚度设定平直段开孔孔径,根据平直段的高度设定抽吸装置的高度。

11、优选的是,步骤二所述多种曲线包括:维托辛斯基曲线、双三次曲线或五次方曲线。

12、优选的是,步骤四中,开孔孔径设计为平直段高度(h)的1/80~1/100,平直段壁板的厚度与孔径的比值为1~2,抽吸装置的高度为平直段高度的40%~50%。

13、优选的是,所述超跨音速喷管包括亚音速收缩段与超音速扩散段;

14、其中,亚音速收缩段的型面曲线采用维托辛斯基曲线;

15、超音速扩散段的型面曲线沿气流方向依次包括圆心位于喷管外侧的喉部圆弧段、与喉部圆弧段相切的扩张直线段以及内径沿气流方向逐渐增大的扩张曲线段。

16、优选的是,根据给定的喷管长与半高比blh以及试验段半高度h计算出喷管长度l,

17、根据所述喷管长度l以及给定的附面层厚度修正角q计算出喷管出口处的附面层位移厚度;

18、根据所述喷管出口处的附面层位移厚度计算喷管出口处曲线粘性的修正量;

19、根据喷管出口马赫数m计算出喷管出口面积f1与喉部面积f*的比值,基于所述比值、喷管出口处曲线粘性的修正量以及喷管出口几何关系计算出喉部高度y*;

20、基于喉部高度y*计算喉部圆弧段的圆弧半径;

21、根据喷管出口马赫数m计算普朗特一迈耶角v1;

22、根据普朗特一迈耶角v1计算出最大膨胀角βb;

23、根据最大膨胀角βb计算得到扩张直线段末点b的马赫数mb;

24、根据末点b的马赫数mb以及喉部高度y*计算出泉流的音速半径r0;

25、根据泉流的音速半径r0计算得到末点b的半径rb,基于末点b的半径rb得到末点b的位置;

26、基于喷管出口马赫数m、末点b的马赫数mb以及最大膨胀角βb计算出使气体转折角逐渐为o的扩张曲线段。

27、优选的是,超跨音速喷管出口尺寸r*=0.5h,h为平直段的进口尺寸。

28、优选的是,超跨音速喷管包括马赫数在0.8~2.0之间的多个型号。

29、本申请的优点包括:

30、①合理设计稳压段直径,在保证稳压段流速和流场均匀性的前提下,降低占用空间和加工成本。

31、②形成参数化收敛段流道型面设计方法,以降低收敛段流道型面的设计难度。

32、③形成参数化超跨音速喷管流道型面设计方法,以降低超跨音速喷管流道型面的设计难度,实现不同马赫数范围的超跨音速喷管参数化设计能力。

33、④形成参数化的平直段和抽吸装置设计方法,以适应不同试验进口马赫数的抽吸要求,统一设计准则,避免不同设计方法带来的结构误差而导致试验件流场差异。

技术特征:

1.一种超跨音速压气机平面叶栅试验件进口流道结构,其特征在于,包括:

2.如权利要求1所述的超跨音速压气机平面叶栅试验件进口流道结构,其特征在于,下抽吸开孔板的抽吸装置包括位于前方的下前抽吸装置(7),以及位于叶片排投影下方的下后抽吸装置(6)。

3.一种超跨音速压气机平面叶栅试验件进口流道结构设计方法,用于设计如权利要求1-2任意一项所述的超跨音速压气机平面叶栅试验件进口流道结构,其特征在于,

4.如权利要求3所述的超跨音速压气机平面叶栅试验件进口流道结构设计方法,其特征在于,步骤二所述多种曲线包括:维托辛斯基曲线、双三次曲线或五次方曲线。

5.如权利要求3所述的超跨音速压气机平面叶栅试验件进口流道结构设计方法,其特征在于,步骤四中,开孔孔径设计为平直段高度(h)的1/80~1/100,平直段壁板的厚度与孔径的比值为1~2,抽吸装置的高度为平直段高度的40%~50%。

6.如权利要求3所述的超跨音速压气机平面叶栅试验件进口流道结构设计方法,其特征在于,

7.如权利要求6所述的超跨音速压气机平面叶栅试验件进口流道结构设计方法,其特征在于,

8.如权利要求3所述的超跨音速压气机平面叶栅试验件进口流道结构设计方法,其特征在于,超跨音速喷管(3)出口尺寸r*=0.5h,h为平直段(4)的进口尺寸。

9.如权利要求3所述的超跨音速压气机平面叶栅试验件进口流道结构设计方法,其特征在于,超跨音速喷管(3)包括马赫数在0.8~2.0之间的多个型号。

技术总结

本申请属于超跨音速压气机平面叶栅试验技术领域,特别涉及一种超跨音速压气机平面叶栅试验件进口流道结构及方法,包括:稳压段、收敛段、超跨音速喷管、抽吸装置、平直段、试验件;其中,稳压段的进口通入气源,稳压段的出口与收敛段的进口连接,收敛段的出口与平直段的进口之间可拆卸连接超音速喷管,平直段的出口布置有试验件;平直段包括两侧壁以及均具有开孔的上抽吸开孔板、下抽吸开孔板,上抽吸开孔板与下抽吸开孔板均安装有抽吸装置;试验件包括与平直段两侧壁平行对接的两个端壁、位于两个端壁之间的叶片排,其中,叶片排的叶片由上至下逐渐向后倾斜阵列分布,实现了基于开式的超跨音速平面叶栅试验件进口流道的参数化设计,为其他类似试验设备设计提供了有效指导。

技术研发人员:李昊,许向沈,李明,刘建明,谷雪花,于晓涛,穆文鹏,孙杰森

受保护的技术使用者:中国航发沈阳发动机研究所

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!