一种具备流速控制功能的屏蔽泵及屏蔽泵流速控制方法与流程

本发明属于屏蔽泵,尤其涉及一种具备流速控制功能的屏蔽泵及屏蔽泵流速控制方法。

背景技术:

1、屏蔽泵是一种特殊的泵,它通过完全封闭的设计来隔离泵内部和外部环境。这种设计特别适用于处理危险、腐蚀性或高温流体,因为它能有效防止泄露和蒸汽逸出。屏蔽泵的关键优点是其安全性和密封性,尤其适合在化工、制药和石油工业中使用。

2、然而,在屏蔽泵的运行过程中,尤其是在低流量条件下,存在着效率降低和流体动力学性能不佳的问题。当屏蔽泵的吐出阀开度减小时,会导致流体流向泵内部叶轮或诱导器的角度变小。这种角度变化会增大流入角度和诱导器叶片入口角度之间的差异,导致流体从叶片表面剥离,进而降低泵的吸入性能和整体效率。这个问题在泵的小流量运行区域尤为明显。

3、目前,屏蔽泵的设计没有有效地解决这一问题。现有的屏蔽泵设计重点在于提高泵的密封性和安全性,而对于在不同流量条件下维持高效率和优良的流体动力学性能的需求,尚未给出充分的解决方案。

技术实现思路

1、本发明提供一种具备流速控制功能的屏蔽泵及屏蔽泵流速控制方法,旨在解决上述背景技术所提出的问题。

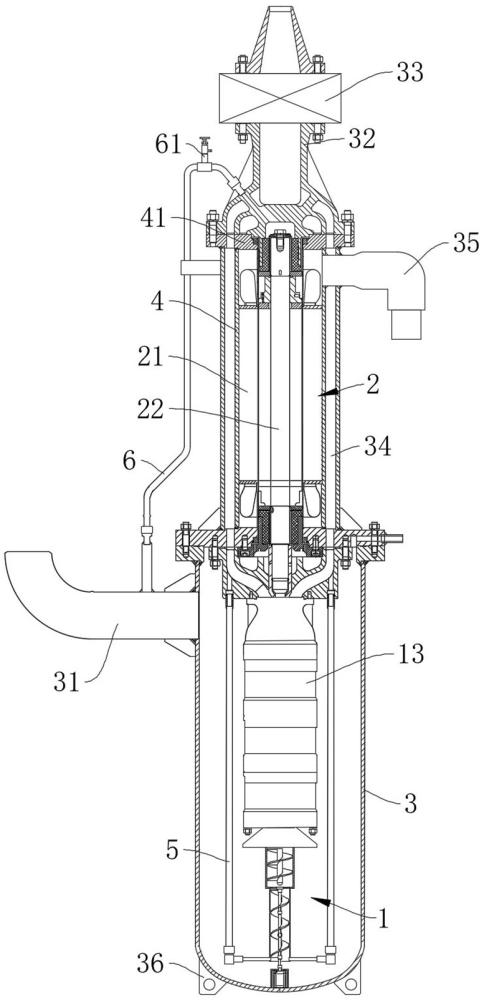

2、本发明是这样实现的,一种具备流速控制功能的屏蔽泵,包括:泵体总成、第一电机、外壳体和内壳体;所述内壳体套设于所述第一电机的外部,所述内壳体设置于所述外壳体的内部,所述内壳体的外壁与所述外壳体的内壁之间形成介质流动通道,所述泵体总成设置于所述外壳体内,且与所述第一电机连接;

3、所述泵体总成包括转轴、至少一个离心叶轮、导流壳体、诱导螺旋叶、调节杆、螺旋叶片、安装壳体和第二电机;所述离心叶轮设于所述转轴上,所述转轴转动安装于所述导流壳体的内部;所述第一电机与所述转轴连接;所述安装壳体与所述导流壳体的下端连接,所述诱导螺旋叶安装于所述安装壳体的内部;所述调节杆转动安装于所述安装壳体内,所述调节杆的下端伸出所述安装壳体且与所述第二电机的输出端连接;

4、所述调节杆上设置有第一螺纹、第二螺纹和第三螺纹,所述螺旋叶片上设有第一螺纹套管、第二螺纹套管和第三螺纹套管,所述第一螺纹套管、所述第二螺纹套管和所述第三螺纹套管分别与所述第一螺纹、所述第二螺纹和所述第三螺纹匹配,且所述第三螺纹与所述第三螺纹套管螺纹连接;所述螺旋叶片的上端与所述调节杆转动连接,所述螺旋叶片与所述安装壳体的内壁滑动连接。

5、可选的,所述第一电机包括定子和转子;所述转子伸入所述定子的内部,且所述转子与所述转轴呈一体式结构;

6、所述外壳体上设置有吸入管和吐出管;所述吐出管设置于所述外壳体的上端,所述吐出管上设置有吐出阀;

7、所述内壳体套设于所述第一电机的外部,所述内壳体的外壁与所述外壳体的内壁之间形成介质流动通道;还包括平衡管,所述平衡管的一端伸入所述介质流动通道,所述平衡管的另一端伸入所述安装壳体内。

8、可选的,所述诱导螺旋叶的螺旋倾角大于所述离心叶轮的叶片的倾角;所述诱导螺旋叶环绕于安装轴上,所述安装轴的下端呈半球形。

9、可选的,所述第一螺纹、所述第二螺纹和所述第三螺纹在所述调节杆上等距分布;所述螺旋叶片上设置有凸起,所述安装壳体的内壁设置有与供所述凸起滑动的滑槽;所述凸起伸入所述滑槽且与所述滑槽滑动连接。

10、可选的,所述第一螺纹和所述第二螺纹之间的间距小于所述第二螺纹和所述第三螺纹之间的间距。

11、可选的,所述外壳体的下端设置有支脚,所述外壳体的侧壁连接有线管,所述线管穿过所述外壳体的侧壁和内壳体的侧壁。

12、可选的,所述导流壳体的内部采用空间导流结构。

13、可选的,还包括循环管和设置于所述循环管上的阀门,所述循环管的一端与所述吸入管连接,所述循环管的另一端伸入所述内壳体内,所述内壳体内还设置有密封座,所述转子穿过所述密封座且与所述密封座转动连接,且输送介质无法通过所述密封座进入所述定子的安装空间。

14、可选的,所述离心叶轮的数量为至少两个,且相邻所述离心叶轮之间设有轴衬组件;

15、所述轴衬组件包括衬套和衬套外壳;所述衬套设置在所述转轴上,且位于相邻所述离心叶轮之间,所述衬套外壳套设于所述衬套的外部,且所述衬套外壳的内壁与所述衬套的内壁之间存在间隙。

16、本发明还提供一种屏蔽泵流速控制方法,所述方法具体包括如下步骤:

17、s1.获取吐出阀的开度,进而获取吐出管的流量。

18、s2.根据在步骤s1中获取的吐出管流量,调整螺旋叶片的螺距。调整螺旋叶片的螺距基于吐出阀开度与螺旋叶片螺距之间的预设关系。

19、s3.调整后的螺旋叶片为流经的介质提供相应的阻力,以使安装壳体内的介质流速与步骤s1中获取的吐出管流量相匹配。

20、其中,吐出阀的开度减小时,所述螺旋叶片的螺距减小,螺旋叶片相对于调节杆轴线的螺旋角度增大,从而增加介质的阻力;吐出阀的开度增大时,所述螺旋叶片的螺距增大,螺旋叶片相对于调节杆轴线的螺旋角度减小,从而降低介质的阻力。

21、本发明所达到的有益效果,利用第二电机驱动调节杆,调节杆的转动通过第三螺纹带动第三螺纹套管上移,第三螺纹套管上移过程中,螺旋叶片被压缩,螺旋叶片的螺距变小,螺旋叶片相对调节杆的轴线的螺旋角度增大,介质所受到的阻力变大,进而降低安装壳体内的介质流速,使安装壳体内的介质流速与吐出管的流速平衡。同时进入安装壳体内的介质螺旋角度被放大,可以更好的与诱导螺旋叶接触,使介质可以顺着诱导螺旋叶的螺旋方向进入导流壳体并被离心叶轮输送。在需要低流量输送时,通过减小螺旋叶片的螺距,可以有效调节安装壳体中的介质流速,从而使泵体总成在不同工况下都能有效运行。

22、通过减小螺旋叶片的螺距,屏蔽泵能够在不同工况下有效运行,尤其是在低流量条件下。调节螺旋叶片的螺距不仅降低了介质的流速,还增强了介质与诱导螺旋叶的接触效果,优化了介质流向离心叶轮的路径。这种设计减少了在小流量运行时的效率损失和汽蚀风险,提高了泵体总成的性能稳定性。通过这种方式,本屏蔽泵解决了吐出阀开度减小时引起的效率下降问题,并降低了由于安装壳体内部流速不当调节可能导致的内部压力过高和增加的汽蚀风险。

23、螺旋叶片逐渐变化的螺距和倾斜角度设计确保了即使在低流量条件下,流体也能平滑地流向泵内部叶轮或诱导螺旋叶,减少了流体从叶片表面的剥离,从而维持了泵的吸入性能和整体效率。

24、通过螺旋叶片和平衡管的设计,展现了出色的适应性,使得该泵既能高效输送低流量介质,又能稳定处理高流量操作。螺旋叶片的可调节螺距设计使得泵在低流量运行时能够有效减少效率损失和汽蚀风险,而平衡管则在高流量运行中维持内部压力平衡,防止因压力波动导致的内部零件损坏。而且在低流量运行时,压差较小,平衡管可能不工作或低效率工作,此过程无需电器元件控制,可靠性高。这种设计大幅提高了屏蔽泵的适用性,使其能够广泛应用于各种工业场合。

技术特征:

1.一种具备流速控制功能的屏蔽泵,包括:泵体总成(1)、第一电机(2)、外壳体(3)和内壳体(4);其特征在于,

2.根据权利要求1所述的具备流速控制功能的屏蔽泵,其特征在于,所述第一电机(2)包括定子(21)和转子(22);所述转子(22)伸入所述定子(21)的内部,且所述转子(22)与所述转轴(11)呈一体式结构;

3.根据权利要求1所述的具备流速控制功能的屏蔽泵,其特征在于,所述诱导螺旋叶(14)的螺旋倾角大于所述离心叶轮(12)的叶片的倾角;所述诱导螺旋叶(14)环绕于安装轴(141)上,所述安装轴(141)的下端呈半球形。

4.根据权利要求1所述的具备流速控制功能的屏蔽泵,其特征在于,所述第一螺纹(151)、所述第二螺纹(152)和所述第三螺纹(153)在所述调节杆(15)上等距分布;所述螺旋叶片(16)上设置有凸起(164),所述安装壳体(17)的内壁设置有与供所述凸起(164)滑动的滑槽;所述凸起(164)伸入所述滑槽且与所述滑槽滑动连接。

5.根据权利要求1所述的具备流速控制功能的屏蔽泵,其特征在于,所述第一螺纹(151)和所述第二螺纹(152)之间的间距小于所述第二螺纹(152)和所述第三螺纹(153)之间的间距。

6.根据权利要求1所述的具备流速控制功能的屏蔽泵,其特征在于,所述外壳体(3)的下端设置有支脚(36),所述外壳体(3)的侧壁连接有线管(35),所述线管(35)穿过所述外壳体(3)的侧壁和内壳体(4)的侧壁。

7.根据权利要求1所述的具备流速控制功能的屏蔽泵,其特征在于,所述导流壳体(13)的内部采用空间导流结构。

8.根据权利要求2所述的具备流速控制功能的屏蔽泵,其特征在于,还包括循环管(6)和设置于所述循环管(6)上的阀门(61),所述循环管(6)的一端与所述吸入管(31)连接,所述循环管(6)的另一端伸入所述内壳体(4)内,所述内壳体(4)内还设置有密封座(41),所述转子(22)穿过所述密封座(41)且与所述密封座(41)转动连接,且输送介质无法通过所述密封座(41)进入所述定子(21)的安装空间。

9.根据权利要求1所述的具备流速控制功能的屏蔽泵,其特征在于,所述离心叶轮(12)的数量为至少两个,且相邻所述离心叶轮(12)之间设有轴衬组件(7);

10.一种屏蔽泵流速控制方法,其特征在于,所述方法基于权利要求1至9中任一项所述的具备流速控制功能的屏蔽泵进行实施;所述方法具体包括如下步骤:

技术总结

本发明属于屏蔽泵技术领域,提供了一种具备流速控制功能的屏蔽泵及屏蔽泵流速控制方法;具备流速控制功能的屏蔽泵包括:泵体总成、第一电机、外壳体、内壳体和平衡管;所述泵体总成包括转轴、至少一个离心叶轮、导流壳体、诱导螺旋叶、调节杆、螺旋叶片、安装壳体和第二电机;所述外壳体上设置有吸入管和吐出管;所述吐出管上设置有吐出阀;所述内壳体的外壁与所述外壳体的内壁之间形成介质流动通道;所述平衡管的一端伸入所述介质流动通道,所述平衡管的另一端伸入所述安装壳体内。本屏蔽泵解决了吐出阀开度减小时引起的效率下降问题,并降低了由于安装壳体内部流速不当调节可能导致的内部压力过高和增加的汽蚀风险。

技术研发人员:许文超,郑剑平,刘先盛,高兴振,朱祖超,周全,王寒冰,管建荣

受保护的技术使用者:烟台龙港泵业股份有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!