一种往复式流体涡环发生器的制作方法

本发明涉及一种涡环发生器,特别是一种往复式流体涡环发生器,属于流体。

背景技术:

1、涡环广泛存在于自然界与工程中,是一种自推进的三维环状结构,也是三维流中最基本的结构之一。涡环可以在运动过程中保持自身的结构,并且以较低的能耗实现长距离的输运。目前人们已经对涡环如何应用在流体输运领域进行了研究,例如,涡环通风(vrv)是一种由涡环组成的新型供气系统,涡环因其稳定的结构,与供气射流相比减少了运输过程中新鲜空气的损失。空气涡环个性化送风是一种具有应用潜力的送风形式,可以实现对目标区域进行远距离、定向、高效送风。当前涡环发生器多数为机械活塞式和合成射流式,其中机械活塞式最常用的,也是最有效的。不少学者通过改变涡环发生器结构来得到更好的涡环生产效果,但整体来看目前机械活塞式涡环发生器的结构仍较为单一,在一个活塞往复运动周期中只能发生一个涡环,不能充分利用活塞运动周期中的推力。若想将涡环应用到更多流体输运领域,需提高成环的频率并且使涡环运动更长距离。

技术实现思路

1、本发明所要解决的技术问题是提供一种往复式流体涡环发生器,提高涡环的发生效率、减少流体输运过程中的能量耗散。

2、为解决上述技术问题,本发明所采用的技术方案是:

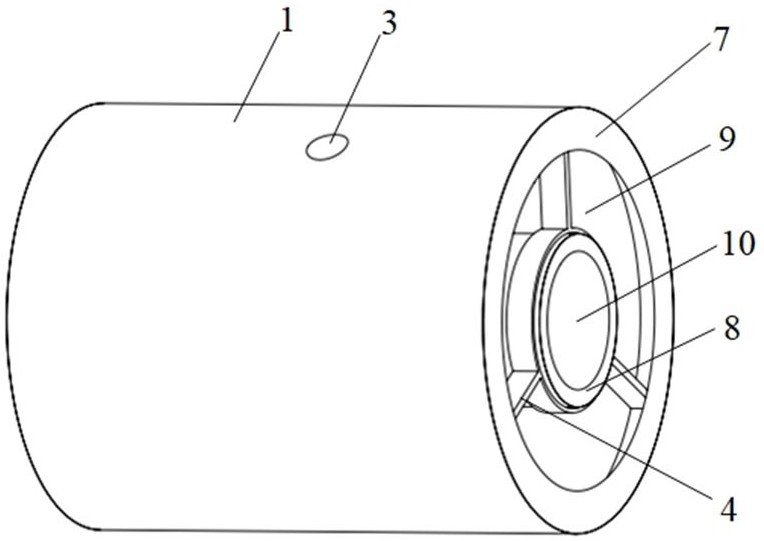

3、一种往复式流体涡环发生器,包含外圆管、内圆管、圆环活塞和连接件,外圆管套设在内圆管外侧,外圆管的另一端设置有密封端板,内圆管的另一端与外圆管的另一端的密封端板之间留有间距,圆环活塞的外径与外圆管的内径匹配,圆环活塞的内径与内圆管的外径匹配,圆环活塞滑动设置在外圆管与内圆管之间间隙内,连接件的一端滑动设置在密封端板上,连接件的另一端与圆环活塞固定连接,外圆管侧面开有流体入口,流体入口位于圆环活塞的行程范围内。

4、进一步地,所述外圆管与内圆管的长度比为1.5-3。

5、进一步地,所述外圆管与内圆管的直径比为1.5-4。

6、进一步地,所述外圆管的一端设置有外圆环挡板,外圆环挡板的外径与外圆管的直径匹配,外圆环挡板的环宽为外圆管半径的0.1-0.3倍。

7、进一步地,所述内圆管的一端设置有内圆环挡板,内圆环挡板的外径与内圆管的直径匹配,内圆环挡板的环宽为内圆管半径的0.1-0.5倍。

8、进一步地,所述外圆管的一端与内圆管的一端之间通过支撑件固定连接,支撑件包含外圆环、内圆环和若干支撑杆,外圆环的外侧固定在外圆管的一端端部内壁上,内圆环的内侧固定在内圆管的一端端部外壁上,支撑杆沿着内圆环的径向设置且支撑杆的两端分别与外圆环和内圆环固定连接,若干支撑杆沿着内圆环的圆周方向等间距分布。

9、进一步地,所述外圆管与内圆管的一端之间为环形出口,内圆管的一端为圆形出口。

10、进一步地,所述连接件包含若干连接杆和滑竿,密封端板中间开有与滑竿匹配的通孔,滑竿沿着外圆管的轴向滑动设置在密封端板的通孔内,连接杆为l型杆体,连接杆的一侧沿着外圆管的轴向设置且端部与圆环活塞固定连接,连接杆的另一侧沿着外圆管的径向设置且端部与滑竿固定连接。

11、进一步地,所述圆环活塞上开有数量和位置与连接杆匹配的小孔,连接杆的端部插设在圆环活塞的小孔内并且与圆环活塞胀紧固定。

12、本发明与现有技术相比,具有以下优点和效果:本发明充分利用活塞往复运动周期中的推力,在一个周期内形成两个涡环,提高了涡环的发生效率,并且利用其结构特点使涡环运动速度更快,减少流体输运过程中的能量耗散。

技术特征:

1.一种往复式流体涡环发生器,其特征在于:包含外圆管、内圆管、圆环活塞和连接件,外圆管套设在内圆管外侧,外圆管的另一端设置有密封端板,内圆管的另一端与外圆管的另一端的密封端板之间留有间距,圆环活塞的外径与外圆管的内径匹配,圆环活塞的内径与内圆管的外径匹配,圆环活塞滑动设置在外圆管与内圆管之间间隙内,连接件的一端滑动设置在密封端板上,连接件的另一端与圆环活塞固定连接,外圆管侧面开有流体入口,流体入口位于圆环活塞的行程范围内。

2.根据权利要求1所述的一种往复式流体涡环发生器,其特征在于:所述外圆管与内圆管的长度比为1.5-3。

3.根据权利要求1所述的一种往复式流体涡环发生器,其特征在于:所述外圆管与内圆管的直径比为1.5-4。

4.根据权利要求1所述的一种往复式流体涡环发生器,其特征在于:所述外圆管的一端设置有外圆环挡板,外圆环挡板的外径与外圆管的直径匹配,外圆环挡板的环宽为外圆管半径的0.1-0.3倍。

5.根据权利要求1所述的一种往复式流体涡环发生器,其特征在于:所述内圆管的一端设置有内圆环挡板,内圆环挡板的外径与内圆管的直径匹配,内圆环挡板的环宽为内圆管半径的0.1-0.5倍。

6.根据权利要求1所述的一种往复式流体涡环发生器,其特征在于:所述外圆管的一端与内圆管的一端之间通过支撑件固定连接,支撑件包含外圆环、内圆环和若干支撑杆,外圆环的外侧固定在外圆管的一端端部内壁上,内圆环的内侧固定在内圆管的一端端部外壁上,支撑杆沿着内圆环的径向设置且支撑杆的两端分别与外圆环和内圆环固定连接,若干支撑杆沿着内圆环的圆周方向等间距分布。

7.根据权利要求1所述的一种往复式流体涡环发生器,其特征在于:所述外圆管与内圆管的一端之间为环形出口,内圆管的一端为圆形出口。

8.根据权利要求1所述的一种往复式流体涡环发生器,其特征在于:所述连接件包含若干连接杆和滑竿,密封端板中间开有与滑竿匹配的通孔,滑竿沿着外圆管的轴向滑动设置在密封端板的通孔内,连接杆为l型杆体,连接杆的一侧沿着外圆管的轴向设置且端部与圆环活塞固定连接,连接杆的另一侧沿着外圆管的径向设置且端部与滑竿固定连接。

9.根据权利要求8所述的一种往复式流体涡环发生器,其特征在于:所述圆环活塞上开有数量和位置与连接杆匹配的小孔,连接杆的端部插设在圆环活塞的小孔内并且与圆环活塞胀紧固定。

技术总结

本发明公开了一种往复式流体涡环发生器,外圆管套设在内圆管外侧并且与内圆管同轴设置,外圆管的一端与内圆管的一端平齐设置,外圆管的另一端设置有密封端板,内圆管的另一端与外圆管的另一端的密封端板之间留有间距,圆环活塞的外径与外圆管的内径匹配,圆环活塞的内径与内圆管的外径匹配,圆环活塞滑动设置在外圆管与内圆管之间间隙内,连接件的一端滑动设置在密封端板上,连接件的另一端与圆环活塞固定连接,外圆管侧面开有流体入口,流体入口位于圆环活塞的行程范围内。本发明提高了涡环的发生效率,并且利用其结构特点使涡环运动速度更快,减少了流体输运过程中的能量耗散。

技术研发人员:顾桂平,韩冬,范菊兰,张旭

受保护的技术使用者:南通中船机械制造有限公司

技术研发日:

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!