一种低风噪的斜流风扇叶片的制作方法

本发明涉及一种低风噪的斜流风扇叶片,尤其是涉及一种可提升导流效率、降低风阻及噪音的叶片结构。

背景技术:

1、斜流风扇是具备以轮毂为中心呈放射状排列的多个旋转叶片,通过马达等进行旋转的同时向旋转叶片的多方向吹送空气的流体机械,进而促进电风扇或换气用排风扇或汽车的散热器或冷凝器等的空冷式热交换器的散热。伴随着生活生产等产品向集约化、大功率化方向发展,通风散热需求日益增大,斜流风扇的通风性能越来越引起人们的重视,因此对斜流风扇开展特性改进等设计和研究显得尤为重要。

2、现有技术cn209041141u公开了一种斜流风机,采用圆锥形扇叶/体及电机外壳/罩,锥度在50°至60°之间,并在扇叶前端至送风整个部分采用圆锥形导风罩,其锥度比扇叶锥度小6°至8°,使两扇叶间送风截面积在整个过程中适量逐渐变小(空气在压缩后体积缩小),以使气流在改变流向时保持流速尽可能一致,从而在扇叶前后两端产生“虹吸效应”,并使扇叶两面的压差最小,最大限度地减小了驱动阻力,同时,进一步在扇叶出风端采用定向导风叶,将螺旋形气流导流至轴向直流,减少气流与出风后部件的摩擦阻力,成倍地提高了风机的风压和能效,并有效降低了噪声。

3、然而上述风机均存在设计上的局限性,适应性不强,功耗大、出风量不稳定、散热效率低且噪音高振动强,因此,针对这些问题,本申请人提出一种斜流风扇叶片结构来解决上述所提出的问题以改善流动特性,降低叶轮风阻及噪音进而提高出风效果和效率。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种低风噪的斜流风扇叶片

2、为了实现上述目的,本发明采用了如下技术方案:

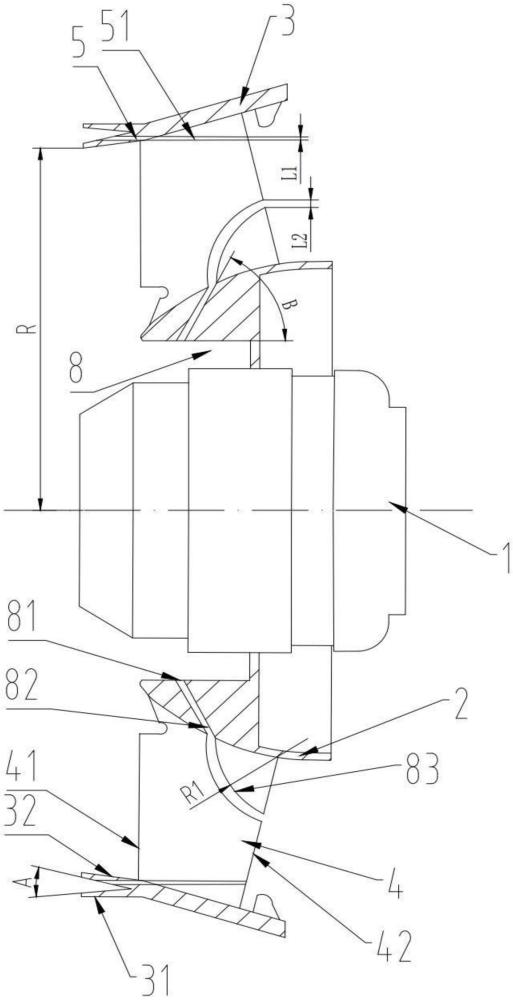

3、一种低风噪的斜流风扇叶片,包括叶片4,叶片4安装在轮毂2上,轮毂2与电机1相连,电机1驱动轮毂2旋转,叶片4的外缘固定在叶轮环3内侧;叶片4包括前缘41、尾缘42,轮毂2与电机1之间存在轮毂间隙8;其特征在于:在空气入口处,叶轮环3前端由外叶轮环31和内叶轮环32组成,外叶轮环31和内叶轮环32沿轴向延伸且在轴向出口端交汇并与叶轮环3后端连接;叶片4包括叶尖射流降噪结构和叶根稳压降噪结构;叶尖射流降噪结构包括叶轮环3前端射流结构和叶轮环3后端降噪结构,叶轮环3前端射流结构包括叶轮环射流口5和叶轮环射流通道51,叶轮环射流口5位于外叶轮环31和内叶轮环32轴向出口端交汇处,叶轮环射流通道51为沿叶片4水平轴向延伸的平直凹槽道,叶轮环射流口5与平直凹槽道进口相连通;叶轮环3后端降噪结构位于叶轮环3后端内侧,与尾缘42存在一定间距,叶轮环3后端降噪结构包括第一斜直降噪段101、圆弧降噪段102和第二竖直降噪段103,三段依次相连形成于叶片4出口处;叶根稳压降噪结构包括叶片4前缘降噪结构和轮毂2中部稳压结构,叶片4前缘降噪结构位于叶片4前缘靠近轮毂2一侧,叶片4前缘降噪结构为内凹结构,其包括水平段91、圆弧段92和斜平直段93,三段依次相连,水平段91进口端位于前缘41侧,斜平直段93尾端与轮毂2相连;轮毂2中部稳压结构包括轮毂稳压入口81、轮毂稳压直流道82、叶片稳压圆弧流道83,轮毂稳压直流道82倾斜贯穿轮毂2,轮毂稳压入口81位于轮毂2靠近轮毂间隙8的一侧,叶片稳压圆弧流道83一端与轮毂稳压直流道82相连,另一端位于尾缘42,叶片稳压圆弧流道83为一个贯穿叶片的槽道。

4、进一步地,外叶轮环31是圆柱环结构,内叶轮环32是圆锥环结构。

5、进一步地,外叶轮环31和内叶轮环32之间形成的夹角a为20°-35°。

6、进一步地,叶轮空气入口处的半径为r,叶片稳压圆弧流道83的半径为r1,其中r1=(0.3-0.5)r。

7、进一步地,轮毂稳压直流道82与水平轴线的夹角b为25°-65°。

8、进一步地,叶轮空气入口处的半径为r,平直凹槽道的宽度为l1,l1=(0.01-0.05)r。

9、进一步地,叶片稳压圆弧流道83的宽度为l2,l2=(0.06-0.08)r。

10、进一步地,l2=(2-5)l1。

11、进一步地,叶轮空气入口处的半径为r,第二竖直降噪段103与尾缘42之间的距离为l3,l3=(0.02-0.07)r。

12、进一步地,圆弧段92的半径为r2,圆弧降噪段102的半径为r3,其中r3=(3-9)r2。

13、本发明的一种低风噪的斜流风扇叶片,叶轮环3前端由外叶轮环31和内叶轮环32组成,叶片4包括叶尖射流降噪结构和叶根稳压降噪结构;叶尖射流降噪结构包括叶轮环3前端射流结构和叶轮环3后端降噪结构,叶轮环3前端射流结构包括叶轮环射流口5和叶轮环射流通道51,叶轮环射流口5位于外叶轮环31和内叶轮环32轴向出口端交汇处,叶轮环射流通道51为沿叶片4水平轴向延伸的平直凹槽道,叶轮环射流口5与平直凹槽道进口相连通;叶轮环3后端降噪结构位于叶轮环3后端内侧,与尾缘42存在一定间距,叶轮环3后端降噪结构包括第一斜直降噪段101、圆弧降噪段102和第二竖直降噪段103,三段依次相连形成于叶片4出口处;叶根稳压降噪结构包括叶片4前缘降噪结构和轮毂2中部稳压结构,叶片4前缘降噪结构位于叶片4前缘靠近轮毂2一侧,叶片4前缘降噪结构为内凹结构,其包括水平段91、圆弧段92和斜平直段93,三段依次相连,水平段91进口端位于前缘41侧,斜平直段93尾端与轮毂2相连;轮毂2中部稳压结构包括轮毂稳压入口81、轮毂稳压直流道82、叶片稳压圆弧流道83,轮毂稳压直流道82倾斜贯穿轮毂2,轮毂稳压入口81位于轮毂2靠近轮毂间隙8的一侧,叶片稳压圆弧流道83一端与轮毂稳压直流道82相连,另一端位于尾缘42,叶片稳压圆弧流道83为一个贯穿叶片的槽道。由于对斜流风扇叶片结构进行了改进,改善流动特性,降低噪音,提高了输送效率。

技术特征:

1.一种低风噪的斜流风扇叶片,包括叶片(4),叶片(4)安装在轮毂(2)上,轮毂(2)与电机(1)相连,电机(1)驱动轮毂(2)旋转,叶片(4)的外缘固定在叶轮环(3)内侧;叶片(4)包括前缘(41)、尾缘(42),轮毂(2)与电机(1)之间存在轮毂间隙(8);其特征在于:在空气入口处,叶轮环(3)前端由外叶轮环(31)和内叶轮环(32)组成,外叶轮环(31)和内叶轮环(32)沿轴向延伸且在轴向出口端交汇并与叶轮环(3)后端连接;叶片(4)包括叶尖射流降噪结构和叶根稳压降噪结构;叶尖射流降噪结构包括叶轮环(3)前端射流结构和叶轮环(3)后端降噪结构,叶轮环(3)前端射流结构包括叶轮环射流口(5)和叶轮环射流通道(51),叶轮环射流口(5)位于外叶轮环(31)和内叶轮环(32)轴向出口端交汇处,叶轮环射流通道(51)为沿叶片(4)水平轴向延伸的平直凹槽道,叶轮环射流口(5)与平直凹槽道进口相连通;叶轮环(3)后端降噪结构位于叶轮环(3)后端内侧,与尾缘(42)存在一定间距,叶轮环(3)后端降噪结构包括第一斜直降噪段(101)、圆弧降噪段(102)和第二竖直降噪段(103),三段依次相连形成于叶片(4)出口处;叶根稳压降噪结构包括叶片(4)前缘降噪结构和轮毂(2)中部稳压结构,叶片(4)前缘降噪结构位于叶片(4)前缘靠近轮毂(2)一侧,叶片(4)前缘降噪结构为内凹结构,其包括水平段(91)、圆弧段(92)和斜平直段(93),三段依次相连,水平段(91)进口端位于前缘(41)侧,斜平直段(93)尾端与轮毂(2)相连;轮毂(2)中部稳压结构包括轮毂稳压入口(81)、轮毂稳压直流道(82)、叶片稳压圆弧流道(83),轮毂稳压直流道(82)倾斜贯穿轮毂(2),轮毂稳压入口(81)位于轮毂(2)靠近轮毂间隙(8)的一侧,叶片稳压圆弧流道(83)一端与轮毂稳压直流道(82)相连,另一端位于尾缘(42),叶片稳压圆弧流道(83)为一个贯穿叶片的槽道。

2.如权利要求1所述的一种低风噪的斜流风扇叶片,其特征在于,外叶轮环(31)是圆柱环结构,内叶轮环(32)是圆锥环结构。

3.如权利要求2所述的一种低风噪的斜流风扇叶片,其特征在于,外叶轮环(31)和内叶轮环(32)之间形成的夹角a为20°-35°。

4.如权利要求1所述的一种低风噪的斜流风扇叶片,其特征在于,叶轮空气入口处的半径为r,叶片稳压圆弧流道(83)的半径为r1,其中r1=(0.3-0.5)r。

5.如权利要求1所述的一种低风噪的斜流风扇叶片,其特征在于,轮毂稳压直流道(82)与水平轴线的夹角b为25°-65°。

6.如权利要求1所述的一种低风噪的斜流风扇叶片,其特征在于,叶轮空气入口处的半径为r,平直凹槽道的宽度为l1,l1=(0.01-0.05)r。

7.如权利要求6所述的一种低风噪的斜流风扇叶片,其特征在于,叶片稳压圆弧流道(83)的宽度为l2,l2=(0.06-0.08)r。

8.如权利要求7所述的一种低风噪的斜流风扇叶片,其特征在于,l2=(2-5)l1。

9.如权利要求1所述的一种低风噪的斜流风扇叶片,其特征在于,叶轮空气入口处的半径为r,第二竖直降噪段(103)与尾缘(42)之间的距离为l3,l3=(0.02-0.07)r。

10.如权利要求1所述的一种低风噪的斜流风扇叶片,其特征在于,圆弧段(92)的半径为r2,圆弧降噪段(102)的半径为r3,其中r3=(3-9)r2。

技术总结

本发明的一种低风噪的斜流风扇叶片,叶轮环前端由外叶轮环和内叶轮环组成,叶片包括叶尖射流降噪结构和叶根稳压降噪结构;叶尖射流降噪结构包括叶轮环前端射流结构和叶轮环后端降噪结构;叶根稳压降噪结构包括叶片前缘降噪结构和轮毂中部稳压结构。由于对斜流风扇叶片结构进行了改进,改善流动特性,降低噪音,提高了输送效率。

技术研发人员:陈洪星,屠金伟,邵根强,赵美勇,孔万敏

受保护的技术使用者:浙江铭振电子股份有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!