油缸防吸空液压控制系统及其方法、工程机械与流程

本发明属于工程机械,具体涉及一种油缸防吸空液压控制系统及其方法、工程机械。

背景技术:

1、对于超大吨位起重机来说,起重臂在变幅下落时,随着起重臂倾角越来越小,油缸无杆腔所承受的负荷会越来越大,油缸下落的速度会越来越快,当油缸下落速度达到一定值时,有杆腔的进油量会跟不上无杆腔的出油量,导致有杆腔出现吸空。

2、为解决上述问题,现有技术一般会在无杆腔的回油油路上设置平衡阀,平衡阀的开度会根据起重臂的倾角来比例调节,如当吊臂角度小于10°时,平衡阀的开度调整至最大开度的30%。但这种控制方式非常粗糙,按比例调节平衡阀后,仍有可能存在平衡阀调整不到位,起重臂下降过快的问题,导致在有些使用场景仍然会出现有杆腔吸空的情况。

技术实现思路

1、针对上述的缺陷或不足,本发明提供了一种油缸防吸空液压控制系统及其方法、工程机械,旨在解决现有的油缸防吸空调节方式粗糙,平衡阀调节后,仍有可能存在起重臂下降过快的情况的技术问题。

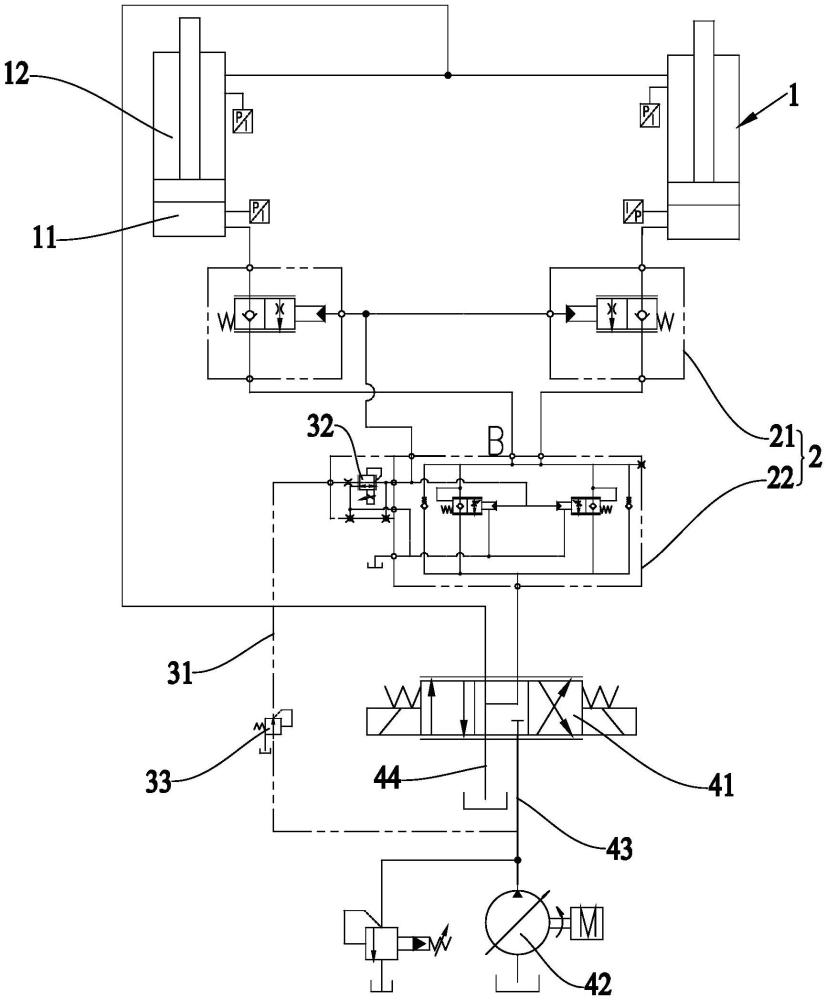

2、为实现上述目的,本发明提供一种油缸防吸空液压控制系统,包括油缸本体、平衡阀组和控制器,平衡阀组设置在油缸本体的工作油路上,平衡阀组的回油阀口的开度可调并用于对回油油液进行节流,控制器用于实时监测油缸本体的状态,并在油缸本体的进油腔出现吸空时调节平衡阀组的开度,直至平衡阀组的开度与进油腔的进油速率相匹配。

3、在本发明的实施例中,油缸本体设有无杆腔和有杆腔,油缸本体在使用时,无杆腔和有杆腔的其中一者作为进油腔,另一者作为回油腔,控制器具体被配置为:

4、监测进油腔的油压;

5、在进油腔的油压小于设定压力时,生成油缸吸空发生指令;

6、根据油缸吸空发生指令判断进油腔出现吸空。

7、在本发明的实施例中,平衡阀组上设有阀控模块,阀控模块用于根据输入的电流大小对应改变平衡阀组的开度,油缸防吸空液压控制系统还包括数据处理单元,数据处理单元用于根据进油腔的当前油压参数、进油腔的初始油压参数、平衡阀组的当前控制电流参数计算平衡阀组的理论匹配电流。

8、在本发明的实施例中,控制器还被配置为:

9、确认进油腔出现吸空;

10、接收数据处理单元计算的理论匹配电流结果;

11、根据计算的理论匹配电流结果对应调节阀控模块的输入电流。

12、在本发明的实施例中,数据处理单元内预设有理论匹配电流的计算公式,理论匹配电流的计算公式为:

13、

14、其中,i2为理论匹配电流,i1为平衡阀组的当前控制电流,p1为进油腔的当前油压,p0为油缸本体刚开始动作时进油腔对应的初始油压。

15、在本发明的实施例中,平衡阀组设有先导控制端,阀控模块包括与平衡阀组的先导控制端液压连接的先导控制油路和设置在先导控制油路上的电控减压阀,电控减压阀的减压比例与输入的电流呈正相关,平衡阀组的开度与先导控制端的油压呈正相关。

16、在本发明的实施例中,油缸防吸空液压控制系统还包括主换向阀和泵组,主换向阀的入口侧分别通过主进油路和主回油路与泵组连接,主换向阀的出口侧分别与油缸本体的两个杆腔液压连接,先导控制油路自主进油路接出并与平衡阀组的先导控制端液压连接。

17、为实现上述目的,本发明还提供一种油缸防吸空控制方法,其中,油缸防吸空控制方法包括:

18、s100:提供根据以上所述的油缸防吸空液压控制系统;

19、s200:确认进油腔出现吸空;

20、s300:调整平衡阀组的开度,直至平衡阀组的开度与进油腔的进油速率相匹配。

21、在本发明的实施例中,平衡阀组上设有阀控模块,阀控模块用于根据输入的电流大小对应改变平衡阀组的开度,在调整平衡阀组的开度前,还包括:

22、s210:获取进油腔的当前油压参数、进油腔的初始油压参数、平衡阀组的当前控制电流参数;

23、s220:根据预设公式计算平衡阀组的理论匹配电流;

24、预设公式为:

25、

26、在本发明的实施例中,调整平衡阀组的开度具体包括:根据计算的理论匹配电流对阀控模块的输入电流进行调节。

27、为实现上述目的,本发明还提供一种工程机械,其中,工程机械包括根据以上所述的油缸防吸空液压控制系统。

28、通过上述技术方案,本发明实施例所提供的油缸防吸空液压控制系统具有如下的有益效果:

29、油缸本体伸出时,无杆腔为油缸本体的进油腔,有杆腔为油缸本体的回油腔,油缸本体缩回时,有杆腔为油缸本体的进油腔,无杆腔为油缸本体的回油腔,平衡阀组可设置无杆腔或有杆腔的工作油路上,平衡阀组用于在无杆腔和有杆腔的其中一者成为回油腔时,对从回油腔流出的液压油进行节流。本发明中的液压控制系统通过实时监测进油腔的状态,并在进油腔发生吸空时调节平衡阀组的开度,直至进油腔的吸空现象消失才停止对平衡阀组的开度的调节,可确保平衡阀组的开度与进油腔的进油速率精确匹配,从而避免平衡阀组调整不到位而导致进油腔仍存在吸空现象。同时,通过控制器对油缸本体实时监测,并在监测异常时自动对平衡阀组的开度进行调节,可在油缸本体的负载和工况改变时,平衡阀组的开度随工况自适应改变。

30、本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种油缸防吸空液压控制系统,其特征在于,所述油缸防吸空液压控制系统包括:

2.根据权利要求1所述的油缸防吸空液压控制系统,其特征在于,所述油缸本体(1)设有无杆腔(11)和有杆腔(12),所述油缸本体(1)在使用时,所述无杆腔(11)和所述有杆腔(12)的其中一者作为所述进油腔,另一者作为回油腔,所述控制器具体被配置为:

3.根据权利要求2所述的油缸防吸空液压控制系统,其特征在于,所述平衡阀组(2)上设有阀控模块,所述阀控模块用于根据输入的电流大小对应改变所述平衡阀组(2)的开度,所述油缸防吸空液压控制系统还包括数据处理单元,所述数据处理单元用于根据所述进油腔的当前油压参数、所述进油腔的初始油压参数、所述平衡阀组(2)的当前控制电流参数计算所述平衡阀组(2)的理论匹配电流。

4.根据权利要求3所述的油缸防吸空液压控制系统,其特征在于,所述控制器还被配置为:

5.根据权利要求3所述的油缸防吸空液压控制系统,其特征在于,所述数据处理单元内预设有所述理论匹配电流的计算公式,所述理论匹配电流的计算公式为:

6.根据权利要求3所述的油缸防吸空液压控制系统,其特征在于,所述平衡阀组(2)设有先导控制端,所述阀控模块包括与所述平衡阀组(2)的所述先导控制端液压连接的先导控制油路(31)和设置在所述先导控制油路(31)上的电控减压阀(32),所述电控减压阀(32)的减压比例与输入的电流呈正相关,所述平衡阀组(2)的开度与所述先导控制端的油压呈正相关。

7.根据权利要求6所述的油缸防吸空液压控制系统,其特征在于,所述油缸防吸空液压控制系统还包括主换向阀(41)和泵组(42),所述主换向阀(41)的入口侧分别通过主进油路(43)和主回油路(44)与所述泵组(42)连接,所述主换向阀(41)的出口侧分别与所述油缸本体(1)的两个杆腔液压连接,所述先导控制油路(31)自所述主进油路(43)接出并与所述平衡阀组(2)的所述先导控制端液压连接。

8.一种油缸防吸空控制方法,其特征在于,所述油缸防吸空控制方法包括:

9.根据权利要求8所述的油缸防吸空控制方法,其特征在于,所述平衡阀组(2)上设有阀控模块,所述阀控模块用于根据输入的电流大小对应改变所述平衡阀组(2)的开度,在调整所述平衡阀组(2)的开度前,还包括:

10.一种工程机械,其特征在于,包括根据权利要求1至7中任意一项所述的油缸防吸空液压控制系统。

技术总结

本发明属于工程机械技术领域并提供一种油缸防吸空液压控制系统及其方法、工程机械,该系统包括油缸本体、平衡阀组和控制器,平衡阀组设置在油缸本体的工作油路上,平衡阀组的回油阀口的开度可调并用于对回油油液进行节流,控制器用于实时监测油缸本体的状态,并在油缸本体的进油腔出现吸空时调节平衡阀组的开度,直至平衡阀组的开度与进油腔的进油速率相匹配。本发明中的系统通过实时监测进油腔的状态,并在进油腔发生吸空时自动调节平衡阀组的开度,可确保平衡阀组的开度动态地与进油腔的进油速率相匹配。

技术研发人员:李英,胡廷江,李怀福,谢应德

受保护的技术使用者:中联重科股份有限公司

技术研发日:

技术公布日:2024/8/21

- 还没有人留言评论。精彩留言会获得点赞!