基于自引气的压气机试验轴向力平衡结构及其设计方法与流程

本发明涉及航空发动机压气机部件测试,公开了基于自引气的压气机试验轴向力平衡结构及其设计方法。

背景技术:

1、压气机作为航空发动机的核心部件,为验证其工作能力,需要在发动机整机集成验证前开展部件试验。由于压气机开展部件试验时缺少了低压涡轮,试验件支点所承受的轴向力会远远超出整机。为满足试验件工作安全,通常需要深度节流,导致部件试验无法达到整机真实工作状态,测量数据存在一定偏差。

2、此外,随着压气机部件气动符合的不断提升和台架试验能力提升,当前部件试验台已逐渐具备开展各种真实发动机进气条件试验的能力,导致压气机部件轴向力也变的越来越大,例如一个压比4、流量150kg级压气机,其模拟起飞状态的轴向力将超过15吨,已远远超出现有轴承的承受能力。

技术实现思路

1、本发明的目的在于提供基于自引气的压气机试验轴向力平衡结构及其设计方法,能够利用压气机出口压力对压气机试验件轴向力自适应调整,确保止推轴承载荷在许用范围内;且能够满足压气机试验件测试过程中轴向力的平衡需求,减小引气压力过小而导致轴向力调节效果较差而引起止推轴承超载的风险。

2、为了实现上述技术效果,本发明采用的技术方案是:

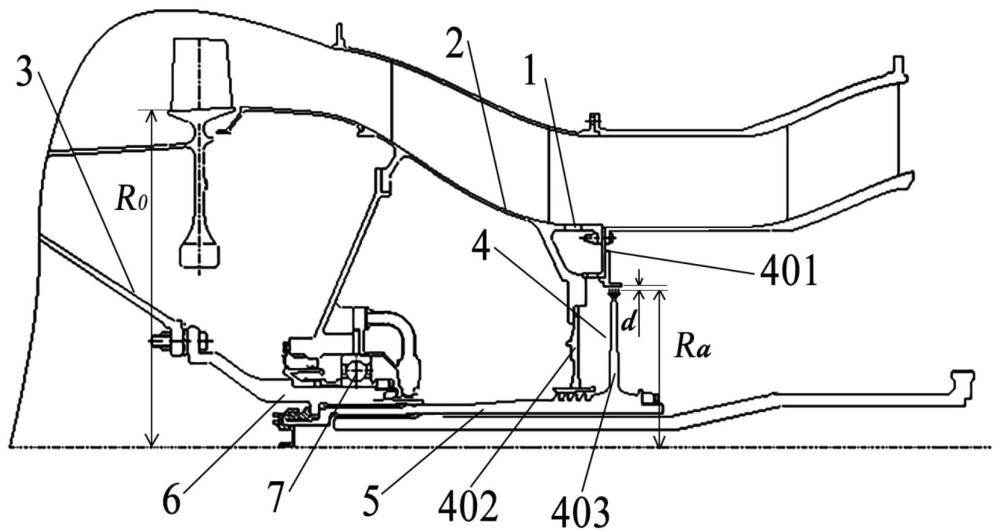

3、基于自引气的压气机试验轴向力平衡结构,包括位于压气机排气机匣与压气机转子之间的平衡腔;所述平衡腔由第一封严环、第二封严环以及平衡盘合围而成;其中:

4、所述平衡盘内缘通过延伸轴与压气机试验件转子后轴同轴固定连接;

5、所述第一封严环一端固定于排气机匣上,另一端延伸至靠近平衡盘外缘的位置;

6、所述第二封严环一端固定于排气机匣上,另一端与所述延伸轴外壁间隙配合;

7、所述排气机匣上开设有引气孔,所述引气孔用于将部分主流道内的气流导入至所述平衡腔内。

8、进一步地,所述平衡腔设置于排气机匣止推轴承下游位置。

9、进一步地,所述延伸轴为筒状结构,所述延伸轴内壁与压气机试验台架的动力输出轴通过花键同轴驱动连接,所述延伸轴外壁与压气机试验件转子后轴同花键同轴驱动连接。

10、进一步地,所述平衡盘外缘的径向高度,其中为压气机试验件末级转子叶片根部半径,为压气机出口平均静压,为平衡盘最低平衡力值,为压气机试验件全转速工作范围最大轴向力与止推轴承最大允许载荷的差值。

11、为实现上述技术效果,本发明还提供了基于自引气的压气机试验轴向力平衡结构设计方法,该方法用于获得所述的基于自引气的压气机试验轴向力平衡结构,包括:

12、开展压气机试验件仿真分析,获得不同引气孔进气压力条件下的平衡盘后腔腔压,所述平衡盘后腔为与平衡盘下游相邻的腔室;

13、以引气孔进气压力为输入,对应的平衡盘后腔腔压为输出,构建平衡盘后腔腔压的预测模型;

14、根据压气机出口平均静压,分析获得压气机试验件所需平衡轴向力对应的引气孔进气压力要求值;

15、根据平衡盘后腔腔压的预测模型、平衡盘尺寸以及引气孔进气压力要求值,分析获得引气孔节流面积。

16、进一步地,引气孔节流面积,其中为平衡盘外缘的径向高度,平衡盘外缘与第一封严环之间的间隙值,为压气机试验件设计引气孔进气压力下的平衡盘后腔腔压,为引气孔进气压力要求值,,、分别为系数,的取值范围为2~5,的取值范围为0.8~1。

17、进一步地,所述平衡盘外缘的径向高度,其中为压气机试验件末级转子叶片根部半径,为压气机出口平均静压,为平衡盘最低平衡力值,为压气机试验件全转速工作范围最大轴向力与止推轴承最大允许载荷的差值。

18、与现有技术相比,本发明所具备的有益效果是:

19、1、本发明通过引气孔将主流道的气流导入至平衡腔内,实现平衡盘两侧的腔压自动调节,此过程中轴向力和压气机出口压力是随转速一起变化的,从而利用压气机出口压力对压气机试验件轴向力自适应调整,确保止推轴承载荷在许用范围内;平衡盘连接采用延伸轴与压气机试验件转子后轴同轴固定连接,连接可靠。

20、2、本发明能够根据压气机试验件的仿真数据,以及平衡盘的结构参数、压气机出口平均静压的气流参数,快速获得引气孔的节流面积,能够满足压气机试验件测试过程中轴向力的平衡需求,操作简单易于实施,减小引气压力过小而导致轴向力调节效果较差而引起止推轴承超载的风险。

技术特征:

1.基于自引气的压气机试验轴向力平衡结构,其特征在于,包括位于压气机排气机匣与压气机转子之间的平衡腔;所述平衡腔由第一封严环、第二封严环以及平衡盘合围而成;其中:

2.根据权利要求1所述的基于自引气的压气机试验轴向力平衡结构,其特征在于,所述平衡腔设置于排气机匣止推轴承下游位置。

3.根据权利要求1所述的基于自引气的压气机试验轴向力平衡结构,其特征在于,所述延伸轴为筒状结构,所述延伸轴内壁与压气机试验台架的动力输出轴通过花键同轴驱动连接,所述延伸轴外壁与压气机试验件转子后轴同花键同轴驱动连接。

4.根据权利要求1所述的基于自引气的压气机试验轴向力平衡结构,其特征在于,所述平衡盘外缘的径向高度,其中为压气机试验件末级转子叶片根部半径,为压气机出口平均静压,为平衡盘最低平衡力值,为压气机试验件全转速工作范围最大轴向力与止推轴承最大允许载荷的差值。

5.基于自引气的压气机试验轴向力平衡结构设计方法,该方法用于获得权利要求1所述的基于自引气的压气机试验轴向力平衡结构,其特征在于,包括:

6.根据权利要求5所述的基于自引气的压气机试验轴向力平衡结构设计方法,其特征在于,引气孔节流面积,其中为平衡盘外缘的径向高度,平衡盘外缘与第一封严环之间的间隙值,为压气机试验件设计引气孔进气压力下的平衡盘后腔腔压,为引气孔进气压力要求值,,、分别为系数,的取值范围为2~5,的取值范围为0.8~1。

7.根据权利要求6所述的基于自引气的压气机试验轴向力平衡结构设计方法,其特征在于,所述平衡盘外缘的径向高度,其中为压气机试验件末级转子叶片根部半径,为压气机出口平均静压,为平衡盘最低平衡力值,为压气机试验件全转速工作范围最大轴向力与止推轴承最大允许载荷的差值。

技术总结

本发明涉及航空发动机压气机部件测试技术领域,公开了基于自引气的压气机试验轴向力平衡结构及其设计方法,通过引气孔将主流道的气流导入至平衡腔内,实现平衡盘两侧的腔压自动调节,此过程中轴向力和压气机出口压力是随转速一起变化的,从而利用压气机出口压力对压气机试验件轴向力自适应调整,确保止推轴承载荷在许用范围内。能够根据压气机试验件的仿真数据,以及平衡盘的结构参数、压气机出口平均静压的气流参数,快速获得引气孔的节流面积,能够满足压气机试验件测试过程中轴向力的平衡需求,操作简单易于实施,减小引气压力过小而导致轴向力调节效果较差而引起止推轴承超载的风险。

技术研发人员:程荣辉,周成华,张学宝,贺一丁,徐连强,崔吉超,张少平,贺进

受保护的技术使用者:中国航发四川燃气涡轮研究院

技术研发日:

技术公布日:2024/8/16

- 还没有人留言评论。精彩留言会获得点赞!