本发明涉及液压,具体涉及一种变排量液压泵及控制系统。

背景技术:

1、液压泵驱动系统是一种广泛应用于各种工业设备和工程机械装置中的动力系统,如挖掘机、起重机、压力机等。这些系统通常依赖于柴油或电动机驱动的液压泵为液压缸或液压马达提供高压液体,从而产生大功率输出。液压泵驱动系统在建筑工地、露天矿山等环境下运行的大型工程机械设备中起到关键作用,同时也广泛应用于工厂车间内的压力机、注塑机等设备。

2、现有的液压泵驱动系统主要是通过柴油或电动机驱动液压泵,为液压缸或液压马达提供高压液体,从而产生大功率输出。在大型工程机械设备中,如挖掘机和装载机,通常依赖柴油发动机驱动液压泵。在工厂车间内使用的压力机、注塑机等设备,虽然通常采用电动机驱动液压泵,但由于液压系统的低效率,仍然存在较高的能源消耗问题。

3、首先,传统的液压泵驱动系统能源利用效率较低,导致较高的能源消耗和工作时间有限。其次,在建筑工地和露天矿山等环境下运行的大型工程机械设备,由于工作环境恶劣、负载变化大,导致液压泵的工作效率较低,能源利用率不高,从而加剧了燃油消耗,能源利用效率低下的问题同样存在。

技术实现思路

1、本发明的目的在于提供一种变排量液压泵及控制系统,以解决上述背景技术中提出的问题。

2、一种变排量液压泵控制系统,包括:

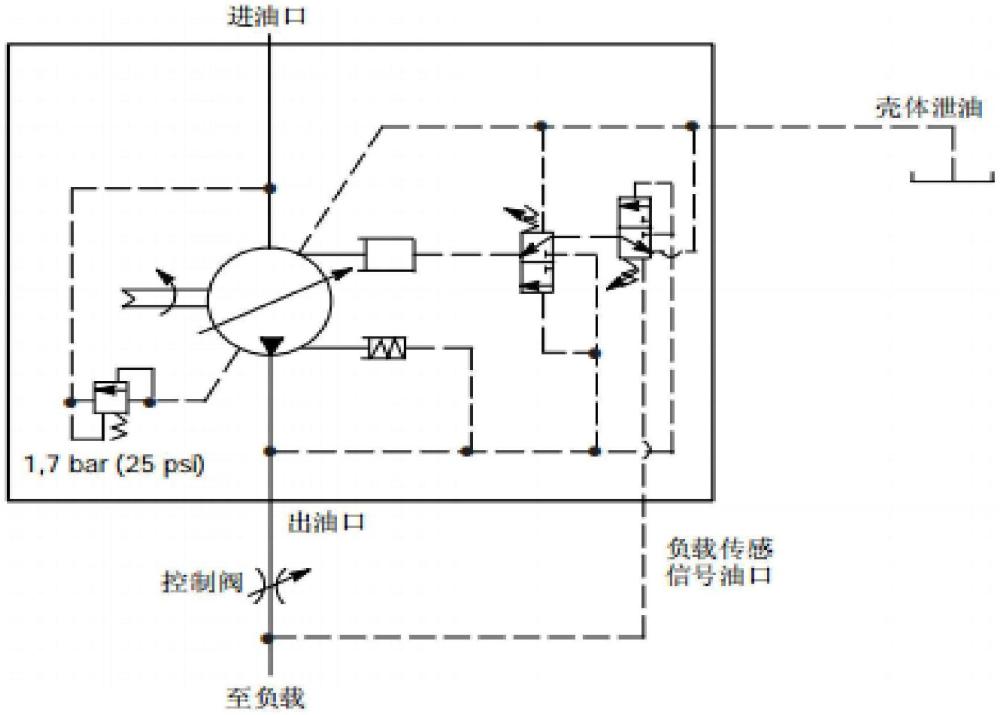

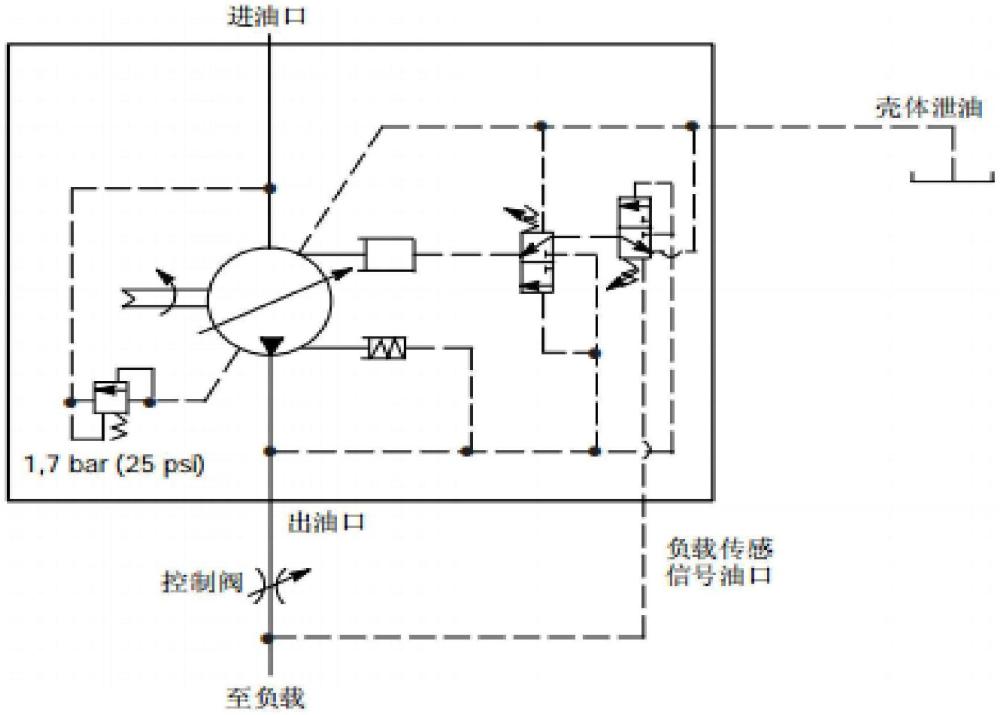

3、负载传感和压力补偿器控制;提供使液压泵输出与系统负载需求匹配的功率,达到最高效率并改进装在液压泵和负载之间的控制阀的负载截流特性。

4、负载传感保证所述液压泵始终仅提供负载所需流量,与此同时,所述液压泵的工作压力调整成实际负载压力加上控制作用所需的压差,当系统不需要功率时,负载传感控制将以一种节能的待命方式工作。

5、所述压差等于一个比例控制控制阀或者一个负载传感方向控制阀的压力进口与工作油口之间的压差,用于负载传感的标准压差设定值为20bar(290ps i),根据液压泵的不同标准压差设定值可以在17至30bar(247至435ps i)之间。

6、当负载压力超过系统设定值压力,则压力补偿器减小所述液压泵的排量,负载传感管尽可能短且还能用于所述液压泵压力的远程控制或卸载。

7、在一些实施例中,变排量液压泵控制系统还包括:ic补偿器控制;用于一些需要补偿设定值的场合,带或不带负载传感均可,对于不带负载传感的压力补偿,当取下内部堵头,仍然堵死负载传感信号处的油口,而内部控制压力作用于控制阀芯的弹簧腔时会得到压力补偿;

8、对于带负载传感的压力补偿,内部堵头保留,去掉负载传感信号油口的堵头,并从外部施加控制压力,一个外部溢流阀控制弹簧腔压力,可从外部调整的弹簧确定控制装置的压差设定值,出口压力被限制为弹簧腔(压力油口)的压力加上控制压差弹簧腔压力与出口压力之间隔着一个内部节流孔,当节流孔压降达到压差设定值时出口压力使阀芯移动,泵排量减小。

9、在一些实施例中,变排量液压泵控制系统还包括:压力和扭矩限制器的控制;当所述液压泵检测压力和流量并且在预定的输入扭矩值下开始减小泵的流量,流量的减小通常被裁剪成沿循原动机的最大功率容量曲线,当压力补偿器限制系统压力时,输入扭矩受到限制,当输入转速保持恒定时,扭矩限制器起一个输入功率限制器的作用,这使得如果不同时需要最高压力和最大流量的话可以使用一个较小的电动机,在小负载值时,该控制装置允许液压泵排量大和负载转速高,在重载时,能够降低转速防止原动机堵转,在变速驱动(内燃机)场合,该功能除了压力补偿或限制外,还提供了一种扭矩限制能力,可按发动机扭矩/转速特性来调整,扭矩限制(泵减小排量)的起点与压力有关,该压力可选为工厂预先设定的最高压力控制设值的30%与80%之间,最低扭矩设定压力可选为40bar(580ps i)。

10、在一些实施例中,变排量液压泵控制系统还包括:压力和扭矩限制器加负载传感控制;在上一实施例基础上额外带有按所选择的驱动电动机的规格裁剪的附加扭矩限制,两组控制的组合提供下列优点:1.变量负载传感控制的节能效果;2.泵的压力跟随负载压力;3.扭矩控制使得可以使用较小的驱动电动机;4.压力补偿器在达到最高压力时减小泵的排量;5.还可以用负载传感管对泵的压力进行远程控制。

11、在一些实施例中,变排量液压泵控制系统还包括:弹簧压力补偿器控制;所述液压泵将提供连续调整的流量以便在预先调好补偿器压力下满足变化的负载需求,在压力低于补偿器设定值时,液压泵将以最大排量来工作,作为进一步的描述,所述弹簧压力补偿器有两种压力范围,分别可在70-250bar(1015-3625ps i)范围内调整或在20-130bar(290-1885ps i)范围内调整。

12、在一些实施例中,变排量液压泵包括:液压泵主体,安装于液压泵主体内部的转轴;分别设置于液压泵主体顶部前端和后端的泄油口和进油口;设置于液压泵主体一侧的控制元件及位于液压泵主体另一侧的出油口,其中,控制元件包括固联设置于液压泵主体顶部的负载传感管和压力补偿器及用于调节负载传感管和压力补偿器的控制阀。

13、与现有技术相比,本发明的有益效果是:

14、本发明通过将液压泵和控制器等元件高度集成形成一个模块化的系统同时通过提供适用于各种不同情况和不同装置且适用于同一型号液压泵的控制装置能够有效减少界面损失且能够根据实际情况控制液压泵的排量或提供压力压差补偿,有效提高液压泵驱动系统的能源利用效率延长液压泵的工作时间。

技术特征:1.一种变排量液压泵控制系统,其特征在于:包括:负载传感管(2)和压力补偿器(4)控制;提供使液压泵(1)输出与系统负载需求匹配的功率,达到最高效率并改进装在液压泵(1)和负载之间的控制阀(6)的负载截流特性。

2.根据权利要求1所述的一种变排量液压泵控制系统,其特征在于:所述负载传感管(2)保证所述液压泵(1)始终仅提供负载所需流量,与此同时,所述液压泵(1)的工作压力调整成实际负载压力加上控制作用所需的压差,当系统不需要功率时,负载传感管(2)控制将以一种节能的待命方式工作。

3.根据权利要求2所述的一种变排量液压泵控制系统,其特征在于:所述压差等于一个比例控制控制阀或者一个负载传感方向控制阀(6)的压力进口与工作油口之间的压差,用于负载传感的标准压差设定值为20bar(290psi),根据液压泵(1)的不同标准压差设定值在17至30bar(247至435psi)之间。

4.根据权利要求1所述的一种变排量液压泵控制系统,其特征在于:当负载压力超过系统设定值压力,则所述压力补偿器(3)减小所述液压泵(1)的排量,所述负载传感管(2)用于所述液压泵(1)压力的远程控制或卸载。

5.一种变排量液压泵,其特征在于,包括:液压泵主体(1),安装于所述液压泵主体(1)内部的转轴(5);分别设置于所述液压泵主体(1)顶部前端和后端的泄油口(7)和进油口(8);设置于所述液压泵主体(1)一侧的控制元件及位于所述液压泵主体(1)另一侧的出油口(4),其中,所述控制元件包括固联设置于所述液压泵主体(1)顶部的负载传感管(2)和压力补偿器(3)及用于调节所述负载传感管(2)和所述压力补偿器(3)的控制阀(6)。

技术总结本发明涉及液压技术领域,具体涉及一种变排量液压泵及控制系统。包括:负载传感管和压力补偿器控制;提供使液压泵输出与系统负载需求匹配的功率,达到最高效率并改进装在液压泵和负载之间的控制阀的负载截流特性。通过将液压泵和控制器等元件高度集成形成一个模块化的系统同时通过提供适用于各种不同情况和不同装置且适用于同一型号液压泵的控制装置能够有效减少界面损失且能够根据实际情况控制液压泵的排量或提供压力压差补偿,有效提高液压泵驱动系统的能源利用效率延长液压泵的工作时间。

技术研发人员:徐锦标,邓达明,刘智世,杨文明,梁念

受保护的技术使用者:深圳市澳托士液压机械有限公司

技术研发日:技术公布日:2024/10/17