一种离心压气机喉口扩压器

本发明涉及离心压气机,特别是涉及一种离心压气机喉口扩压器。

背景技术:

1、船舶涡轮增压技术正朝着提高正向高压比方向持续发展,然而,当前研究表明,高压比可能会导致离心压气机的效率和稳定运行范围显著降低。这种效率下降直接影响了高压比所带来的经济效益,同时也增加了离心压气机失速/喘振的风险。

2、目前现有的离心压气机扩稳和降噪技术(如压气机机匣处理、可变几何压气机和扩压器叶片开槽形式)有一定的扩稳作用,但是没有注意到噪声相应的变化,且船舶低速机所使用的大流量、高压比涡轮增压器压气机产生了较高的气动噪声。过大的增压器噪声不仅可能造成环境污染,影响机舱工作人员的健康,还会提高低速机整体噪声水平。

技术实现思路

1、本发明的目的是提供一种离心压气机喉口扩压器,以解决上述现有技术存在的问题,实现离心压气机的低噪声和宽运行范围。

2、为实现上述目的,本发明提供了如下方案:

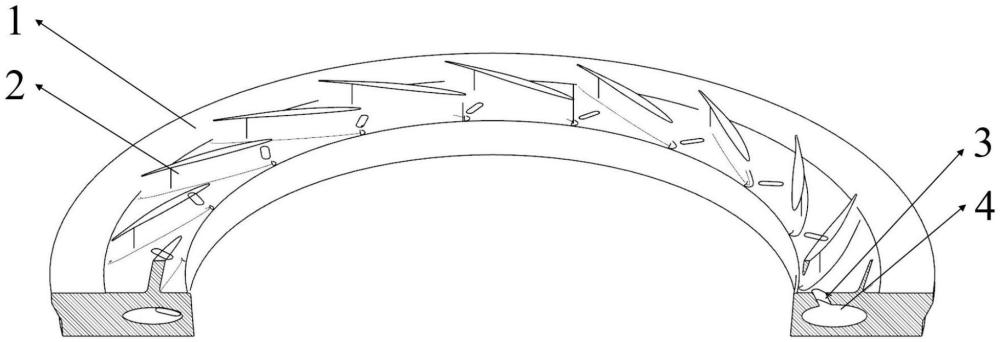

3、本发明提供一种离心压气机喉口扩压器,包括背盘、吸声腔、多个叶片、多个喉口开槽结构,所述背盘为环状,多个所述叶片在所述背盘上周向均匀固定,相邻的所述叶片之间形成流道,各所述流道内的喉口位置分别设有一所述喉口开槽结构,所述吸声腔均开设于所述背盘内部,且所述吸声腔围绕所述背盘的中心周向设置,所述流道和所述吸声腔之间通过所述喉口开槽结构连通。

4、优选的,自蜗舌处向所述蜗舌的相对侧,所述吸声腔的截面积逐渐减小,且各所述喉口开槽结构的截面积逐渐减小,且所述蜗舌处的所述喉口开槽结构的截面积以及所述吸声腔的截面积最大,所述蜗舌相对侧的所述喉口开槽结构的截面积以及所述吸声腔的截面积最小。

5、优选的,所述喉口开槽结构的截面形状为圆形、方形、椭圆形或三角形。

6、优选的,所述吸声腔的截面形状为圆形、方形、椭圆形或三角形。

7、优选的,各所述喉口开槽结构的截面积呈函数形式变化,函数为

8、sc=s1+δs1·cosθ,

9、其中,sc为所述喉口开槽结构的截面积,s1为所述喉口开槽结构的设计截面积,θ为所述喉口开槽位置与所述蜗舌的周向角度,且θ∈[0,π],0和π分别代表所述蜗舌处以及所述蜗舌以所述背盘的旋转轴为中心的对称点,δs1为与蜗壳引起的流场不均匀性相关的调节进口面积。

10、优选的,所述吸声腔的截面积呈函数形式变化,函数为

11、sg=s2+δs2·cosθ,

12、其中,sg为所述吸声腔的横截面积,s2为所述吸声腔的设计横截面积,θ为所述喉口开槽位置与所述蜗舌的周向角度,且θ∈[0,π],0和π分别代表所述蜗舌处以及所述蜗舌以所述背盘的旋转轴为中心的对称点,δs2为与蜗壳引起的流场不均匀性相关的调节腔内面积。

13、本发明相对于现有技术取得了以下技术效果:

14、本发明中的吸声腔通过喉口开槽结构与外部相连,声波从喉口开槽结构进入吸声腔,使得喉口开槽处的空气往复运动压缩吸声腔内空气,形成一个空气弹簧,进而在吸声腔内形成亥姆霍兹共振器,将亥姆霍兹共振器与喉口开槽结构相结合,可以同时实现扩大离心压气机的稳定工作范围、减小噪声的目的,利用非均匀的喉口开槽结构的截面积和吸声腔的截面积,可以弥补亥姆霍兹共振器的吸收频率单一的缺点,针对各部位产生的噪声频率来选择合适的喉口开槽结构截面积和吸声腔截面积,以更好地抑制蜗舌处的不均匀流场,使亥姆霍兹共振器具有更好的选择吸收性。

技术特征:

1.一种离心压气机喉口扩压器,其特征在于:包括背盘、吸声腔、多个叶片、多个喉口开槽结构,所述背盘为环状,多个所述叶片在所述背盘上周向均匀固定,相邻的所述叶片之间形成流道,各所述流道内的喉口位置分别设有一所述喉口开槽结构,所述吸声腔开设于所述背盘内部,且所述吸声腔围绕所述背盘的中心周向设置,所述流道和所述吸声腔之间通过所述喉口开槽结构连通。

2.根据权利要求1所述的离心压气机喉口扩压器,其特征在于:自蜗舌处向所述蜗舌的相对侧,所述吸声腔的截面积逐渐减小,且各所述喉口开槽结构的截面积逐渐减小,且所述蜗舌处的所述喉口开槽结构的截面积以及所述吸声腔的截面积最大,所述蜗舌相对侧的所述喉口开槽结构的截面积以及所述吸声腔的截面积最小。

3.根据权利要求1所述的离心压气机喉口扩压器,其特征在于:所述喉口开槽结构的截面形状为圆形、方形、椭圆形或三角形。

4.根据权利要求1所述的离心压气机喉口扩压器,其特征在于:所述吸声腔的截面形状为圆形、方形、椭圆形或三角形。

5.根据权利要求2所述的离心压气机喉口扩压器,其特征在于:各所述喉口开槽结构的截面积呈函数形式变化,函数为

6.根据权利要求2所述的离心压气机喉口扩压器,其特征在于:所述吸声腔的截面积呈函数形式变化,函数为

技术总结

本发明公开了一种离心压气机喉口扩压器,涉及离心压气机技术领域,包括背盘、吸声腔、叶片、喉口开槽结构,背盘为环状,多个叶片在背盘上周向固定,相邻的叶片之间形成流道,各流道内的喉口位置分别设有一喉口开槽结构,吸声腔开设于背盘内部,且吸声腔围绕背盘的中心周向设置,流道与吸声腔之间通过喉口开槽结构连通。本发明能够实现离心压气机的低噪声和宽运行范围。

技术研发人员:曹贻鹏,唐梓迪,刘晨,宋耀,刘扬,杨洁,国杰,赵晓臣

受保护的技术使用者:哈尔滨工程大学

技术研发日:

技术公布日:2024/11/14

- 还没有人留言评论。精彩留言会获得点赞!