一种复合连铸机异型引锭链传送液压控制系统及控制方法与流程

本发明属于冶金连续铸钢,特别涉及一种复合连铸机异型引锭链传送液压控制系统及控制方法。

背景技术:

1、在冶金行业,连铸机按功能一般分为板坯连铸机、方坯连铸机、圆坯连铸机,每台连铸机不管是单流铸机还是多流铸机,对应的引锭链形状及规格基本固定,传送引锭链液压控制方式也比较成熟、可靠。

2、复合连铸机在不同坯型、规格铸坯生产时工艺上都需要将相对应的引锭链输送至结晶器口并顺利将铸坯浇铸出来,生产不同形状及规格铸坯就需要相对应引锭链传送,由于引锭链形状及规格很多,按现有的液压控制系统会导致引锭链压溃、卷边、拉不动及辊子损坏,满足不了生产要求。

技术实现思路

1、针对上述问题,本发明的目的是提供一种复合连铸机异型引锭链传送液压控制系统及控制方法,该控制系统解决了复合型方圆板连铸机所有规格、形状引锭链两种模式下的正常输送问题,同时还能满足引锭链输送工艺、事故拉坯工艺互不干涉,正常运行,实现所有形状、规格引锭链传送全覆盖。

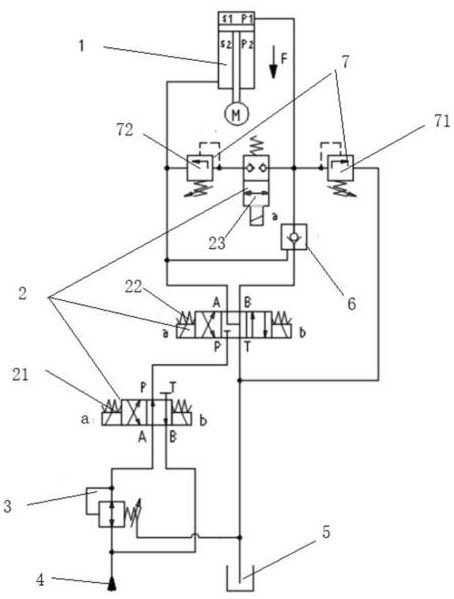

2、本发明的技术方案在于:一种复合连铸机异型引锭链传送液压控制系统,包括液压缸、换向阀组、减压阀、压力油源、油箱和溢流阀组,所述换向阀组包括第一换向阀、第二换向阀和第三换向阀,所述溢流阀组包括第一溢流阀和第二溢流阀,所述压力油源分别与所述减压阀、第一换向阀通过管路相连接,所述油箱分别与所述减压阀、第二换向阀和第一溢流阀通过管相道连接,所述第一换向阀与所述第二换向阀通过管路相连接,所述第二换向阀与所述液压缸通过管路相连接,所述第一溢流阀分别与所述液压缸、第三换向阀通过管路相连接,所述第三换向阀与所述第二溢流阀通过管路相连接,所述第二溢流阀与所述液压缸通过管路相连接。

3、所述第一换向阀、第二换向阀和第三换向阀均为电磁换向阀,电磁换向阀上设有a口、b口、p口和t口,a口和p口之间设有电磁铁a,b口和t口之间设有电磁铁b。

4、所述液压缸包括上腔和下腔,上腔和下腔之间设有活塞,所述活塞上连接有活塞杆,活塞杆穿过下腔后伸出液压缸。

5、所述第二换向阀与所述液压缸相连接的管路上设有液控锁,所述液控锁位于第一溢流阀和第三换向阀连接管路与第二换向阀和液压缸相连接的管路交叉点靠近第二换向阀一侧。

6、一种复合连铸机异型引锭链传送液压控制方法,使用如上所述一种复合连铸机异型引锭链传送液压控制系统,包括以下步骤:

7、s1:压力油源的压力油压力为p,通过管道进入减压阀后,p调整为引锭压力p1;同时压力油源的压力油进入第一换向阀的b口,p调整为事故压力p2,p2>p1,同时调整第一溢流阀的设定压力为p3,p3>p2;

8、s2:第一换向阀的电磁铁b通电,第一换向阀处于右工位的送引锭模式,压力为p1的压力油由第二换向阀的p口进,a口出进入液控锁下口,再向上经液控锁通过管道进入液压缸的上腔;

9、s3:驱动液压缸下压引锭链进行输送,同时第三换向阀的电磁铁a通电,此时:如果引锭链链身平直,液压缸在输送过程中不会出现上、下位移情况,液压缸只需以引锭压力p1压在引锭链提供输送摩擦力上即可完成准备、浇铸两种模式输送引锭链;如果引锭链链身有斜度,液压缸在输送过程中随引锭链降低而随动降低,在以浇铸模式输送时引锭链会迫使液压缸向上缩回,但液压缸上腔油液被液控锁反向锁死,此时第三换向阀的电磁铁a通电,处于打开状态,液压缸上腔压力与第二溢流阀连通,第二溢流阀调整压力与压引锭压力p1相同,液压缸以恒定压力p1与引锭链向上随动,不会导致引锭链压溃、卷边、拉不动及辊子损坏现象,准备、浇铸模式均输送正常。

10、所述步骤s1中,所述第一溢流阀的设定压力p3为p2+1mpa。

11、所述步骤s3中,第一换向阀的电磁铁a通电处于左工位,压力为事故压力p2的压力油经第一换向阀的b口进,p口出,此时第二换向阀依然处于左工位,第二换向阀的电磁铁a通电,压力为事故压力p2的压力油通过第二换向阀的p口进,a口出经液控锁到液压缸上腔,此时第三换向阀的电磁铁a关电,处于上工位关闭状态,防止压力油压力没有达到p2时就通过第三换向阀从第二溢流阀溢流,如果在拉坯过程中液压缸上腔压力变大,超过第一溢流阀设定压力p3时, 第三换向阀的电磁铁a通电,通过第三换向阀从第二溢流阀溢流,保护设备不被损坏,事故拉坯工艺正常。

12、本发明的技术效果在于:1.本发明解决了复合型方圆板连铸机所有规格、形状引锭链两种模式下的正常输送问题,同时还能满足引锭链输送工艺、事故拉坯工艺互不干涉,正常运行,实现所有形状、规格引锭链传送全覆盖。2.本发明通过设置第二溢流阀配合第三换向阀,当拉坯过程中液压缸上腔压力变大,超过第一溢流阀设定压力时, 第三换向阀的电磁铁a通电,通过第三换向阀从第二溢流阀溢流,保护设备不被损坏,事故拉坯工艺正常。

13、以下将结合附图进行进一步的说明。

技术特征:

1.一种复合连铸机异型引锭链传送液压控制系统,其特征在于:包括液压缸(1)、换向阀组(2)、减压阀(3)、压力油源(4)、油箱(5)和溢流阀组(7),所述换向阀组(2)包括第一换向阀(21)、第二换向阀(22)和第三换向阀(23),所述溢流阀组(7)包括第一溢流阀(71)和第二溢流阀(72),所述压力油源(4)分别与所述减压阀(3)、第一换向阀(21)通过管路相连接,所述油箱(5)分别与所述减压阀(3)、第二换向阀(22)和第一溢流阀(71)通过管相道连接,所述第一换向阀(21)与所述第二换向阀(22)通过管路相连接,所述第二换向阀(22)与所述液压缸(1)通过管路相连接,所述第一溢流阀(71)分别与所述液压缸(1)、第三换向阀(23)通过管路相连接,所述第三换向阀(23)与所述第二溢流阀(72)通过管路相连接,所述第二溢流阀(72)与所述液压缸(1)通过管路相连接。

2.根据权利要求1所述一种复合连铸机用动态补差调压液压控制系统,其特征在于:所述第一换向阀(21)、第二换向阀(22)和第三换向阀(23)均为电磁换向阀,电磁换向阀上设有a口、b口、p口和t口,a口和p口之间设有电磁铁a,b口和t口之间设有电磁铁b。

3.根据权利要求2所述一种复合连铸机用动态补差调压液压控制系统,其特征在于:所述液压缸(1)包括上腔和下腔,上腔和下腔之间设有活塞,所述活塞上连接有活塞杆,活塞杆穿过下腔后伸出液压缸(1)。

4.根据权利要求3所述一种复合连铸机用动态补差调压液压控制系统,其特征在于:所述第二换向阀(22)与所述液压缸(1)相连接的管路上设有液控锁(6),所述液控锁(6)位于第一溢流阀(71)和第三换向阀(23)连接管路与第二换向阀(22)和液压缸(1)相连接的管路交叉点靠近第二换向阀(22)一侧。

5.一种复合连铸机异型引锭链传送液压控制方法,使用如权利要求1所述一种复合连铸机异型引锭链传送液压控制系统,其特征在于:包括以下步骤:

6.根据权利要求5所述一种复合连铸机异型引锭链传送液压控制方法,其特征在于:所述步骤s1中,所述第一溢流阀(71)的设定压力p3为p2+1mpa。

7.根据权利要求5所述一种复合连铸机异型引锭链传送液压控制方法,其特征在于:所述步骤s3中,第一换向阀(21)的电磁铁a通电处于左工位,压力为事故压力p2的压力油经第一换向阀(21)的b口进,p口出,此时第二换向阀(22)依然处于左工位,第二换向阀(22)的电磁铁a通电,压力为事故压力p2的压力油通过第二换向阀(22)的p口进,a口出经液控锁(6)到液压缸(1)上腔,此时第三换向阀(23)的电磁铁a关电,处于上工位关闭状态,防止压力油压力没有达到p2时就通过第三换向阀(23)从第二溢流阀(72)溢流,如果在拉坯过程中液压缸(1)上腔压力变大,超过第一溢流阀(71)设定压力p3时, 第三换向阀(23)的电磁铁a通电,通过第三换向阀(23)从第二溢流阀(72)溢流,保护设备不被损坏,事故拉坯工艺正常。

技术总结

本发明属于冶金连续铸钢技术领域,特别涉及一种复合连铸机异型引锭链传送液压控制系统及控制方法。一种复合连铸机异型引锭链传送液压控制系统,包括液压缸、换向阀组、减压阀、压力油源、油箱和溢流阀组,压力油源分别与减压阀、第一换向阀通过管路相连接,油箱分别与减压阀、第二换向阀和第一溢流阀通过管相道连接,第一换向阀与第二换向阀通过管路相连接,第二换向阀与液压缸通过管路相连接,第一溢流阀分别与液压缸、第三换向阀通过管路相连接,第三换向阀与第二溢流阀通过管路相连接。本发明解决了复合型方圆板连铸机不同引锭链的正常输送问题,引锭链输送工艺、事故拉坯工艺互不干涉,可实现所有形状、规格引锭链传送全覆盖。

技术研发人员:解通护,吴伟,宁博,王训安,张强,金品朝,范晓磊

受保护的技术使用者:中国重型机械研究院股份公司

技术研发日:

技术公布日:2024/11/14

- 还没有人留言评论。精彩留言会获得点赞!