一种液压油缸强度检测装置的制作方法

本发明涉及液压缸,尤其涉及一种液压油缸强度检测装置。

背景技术:

1、液压油缸是液压系统中的一个关键元件,它将液压能转换为机械能,实现直线往复运动或摆动;在重物提升、大型机械手臂或平台的水平移动等场景下,为了保证平稳和同步操作,会使用双缸同步技术来协调两个或多个驱动单元的动作;因此需要对两个甚至多个液压油缸进行同步检测;

2、现有技术中在对多个液压油缸进行同步检测时,通常是在液压油缸的活塞杆上安装位移传感器;进而实时监测每个油缸中的每个活塞杆的伸出状态;查看各个液压油缸是否是同步工作的,但在进行同步检测时,往往只会测试液压油缸空载状态下的同步性,与真实的使用场景不符;且当液压油缸在负载状态下进行检测时,只通过位移传感器只能反应活塞杆的伸出状态;无法实时反应每个活塞杆对负载物体的作用力;因此难以真实反应每个液压油缸的使用强度。

技术实现思路

1、为了克服现有技术中在对液压油缸进行同步检测时往往只会测试液压油缸空载状态下的同步性,与真实的使用场景不符;且当液压油缸在负载状态下进行检测时,无法实时反应每个活塞杆对负载物体的作用力;因此难以真实反应每个液压油缸的使用强度的缺点,本发明提供一种液压油缸强度检测装置。

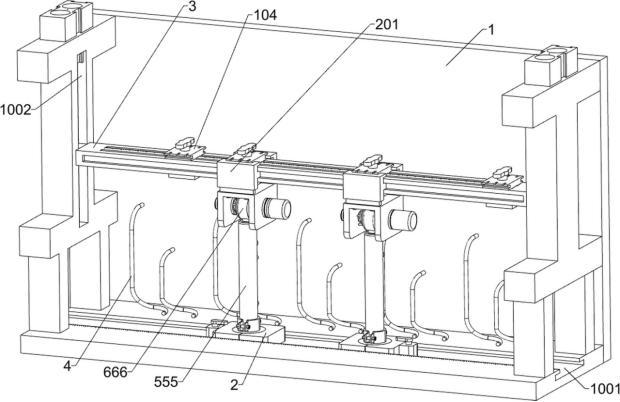

2、本发明的技术实施方案是:一种液压油缸强度检测装置,包括有支架、底座、横板和油管;支架下侧开设有第一滑槽;第一滑槽上滑动连接有底座;支架设置有滑轨;滑轨滑动连接有横板;且每个滑轨上侧均固接有液压推杆,且液压推杆的伸缩端与横板固接;支架上连通有若干个油管;还包括有转动环、固定环、第一滑块、压力传感器、固定块、压块、固定栓、螺帽和快拆组件;每个底座上均转动连接有转动环;每个转动环上均固接有用于固定液压油缸的固定环;横板上开设有若干个第二滑槽;所有的第二滑槽上共同滑动连接有若干个第一滑块;每个第一滑块下侧均固接有用于测试若干液压油缸的压力传感器;每个第一滑块上连接有快拆组件;快拆组件上连接有若干个固定块;固定块上开设有两个左右对称的通槽;两个通槽上共同滑动连接有固定栓;固定栓左侧固接有螺帽;固定块上侧固接有压块;压块位于压力传感器正下方。

3、进一步的是,快拆组件包括有第二滑块和第三滑块;每个第一滑块可拆卸连接有第二滑块;横板上开设有两个前后对称的第三滑槽;每个第二滑块均在对应的第三滑槽内滑动;每个第二滑块下侧均开设有第四滑槽;每个第四滑槽内均滑动连接有第三滑块;同一个第一滑块所连接的第三滑块下侧共同固接有固定块。

4、进一步的是,每个第一滑块前侧和后侧均开设有若干个卡槽;每个第二滑块朝向第一滑块一侧均设置有若干个卡块。

5、进一步的是,支架下侧设置有第一尺标;第一尺标位于第一滑槽前侧;底座前侧开设有对位槽;横板上侧设置有第二尺标。

6、进一步的是,还包括有电磁铁;每个底座上均固接有电磁铁;每个电磁铁上均设置有开关把手,且转动环下侧与电磁铁接触。

7、进一步的是,还包括有锁止器;每个第一滑块上侧均固接有锁止器。

8、进一步的是,还包括有电动推杆和内撑组件;每个固定栓右侧均固接有电动推杆;每个电动推杆的输出端在对应的固定栓内滑动;每个固定栓中部均连接有用于适配不同大小的液压油缸活塞杆连接套的内撑组件。

9、进一步的是,内撑组件包括有滑杆、内撑板和连杆;每个固定栓内均开设有第五滑槽;每个输出端上固接有滑杆;每个滑杆均在对应的第五滑槽内滑动;每个滑杆均和对应的固定栓固接有若干个连杆;每个连杆上均固接有内撑板。

10、进一步的是,内撑板与液压油缸活塞杆连接头的接触面为粗糙面。

11、进一步的是,还包括有校正块;每个固定块左侧和右侧均滑动连接有校正块;每个校正块均在对应的通槽外侧。

12、本发明具有如下优点:本发明实现了:在液压油缸推动横板上移的过程中,通过检测活塞杆对压力传感器的实时推动力,判断液压油缸是否能够实现同步伸出;同时实时反应每个活塞杆对横板的作用力是否基本一致,提高同步检测的准确性;当发现检测中的液压油缸并非同步伸出时,表面这些液压油缸无法用来同步运行试验,此时就需更换别的液压油缸进行同步检测,当检测到多个液压油缸是同步伸出时,此时就可对液压油缸进行强度检测,避免多个液压油缸在同步运作时,无法同步伸出、导致只有部分液压油缸受力,无法真实检测每个液压油缸的使用强度;

13、通过固定块、固定栓和螺帽将有连接套的液压油缸与横板连接,模拟真实的使用场景;同时确保每个连接套通孔的同轴度;进而对有连接套的液压油缸进行同步性检测,进而不仅能对正常的液压油缸进行检测,还能对有连接套的液压油缸进行检测,提高了检测设备的适配性;且通过快拆组件快速对固定块、固定栓和螺帽进行安装、拆除,提高了检测效率;

14、通过内撑组件使固定栓适应不同连接套的大小,解决检测不同大小的连接套还需寻找与其配套的固定栓的缺点;同时在安装固定栓和螺帽时,将两个校正块向连接套方向挤压;对连接套进行校正,使连接套位于固定块正中间的位置,进而保证每个连接套的同轴度;进而使内撑板进行内撑后也能完全与连接套的通孔内壁接触;同时校正块也成为了螺帽和电动推杆与固定块之间的垫片,避免液压油缸工作时,作用力过大,导致螺帽松动;提高了固定栓与固定块之间的固定效果。

技术特征:

1.一种液压油缸强度检测装置,包括有支架(1)、底座(2)、横板(3)和油管(4);支架(1)下侧开设有第一滑槽(1001);第一滑槽(1001)上滑动连接有底座(2);支架(1)设置有滑轨(1002);滑轨(1002)滑动连接有横板(3);且每个滑轨(1002)上侧均固接有液压推杆,且液压推杆的伸缩端与横板(3)固接;支架(1)上连通有若干个油管(4);其特征是:还包括有转动环(102)、固定环(103)、第一滑块(104)、压力传感器(107)、固定块(201)、压块(202)、固定栓(205)、螺帽(206)和快拆组件;每个底座(2)上均转动连接有转动环(102);每个转动环(102)上均固接有用于固定液压油缸(555)的固定环(103);横板(3)上开设有若干个第二滑槽(3002);所有的第二滑槽(3002)上共同滑动连接有若干个第一滑块(104);每个第一滑块(104)下侧均固接有用于测试液压油缸(555)的压力传感器(107);每个第一滑块(104)上连接有快拆组件;快拆组件上连接有若干个固定块(201);固定块(201)上开设有两个左右对称的通槽(20101);两个通槽(20101)上共同滑动连接有固定栓(205);固定栓(205)左侧固接有螺帽(206);固定块(201)上侧固接有压块(202);压块(202)位于压力传感器(107)正下方。

2.按照权利要求1所述的一种液压油缸强度检测装置,其特征是:快拆组件包括有第二滑块(106)和第三滑块(108);每个第一滑块(104)可拆卸连接有第二滑块(106);横板(3)上开设有两个前后对称的第三滑槽(3003);每个第二滑块(106)均在对应的第三滑槽(3003)内滑动;每个第二滑块(106)下侧均开设有第四滑槽(10602);每个第四滑槽(10602)内均滑动连接有第三滑块(108);同一个第一滑块(104)所连接的第三滑块(108)下侧共同固接有固定块(201)。

3.按照权利要求2所述的一种液压油缸强度检测装置,其特征是:每个第一滑块(104)前侧和后侧均开设有若干个卡槽(10401);每个第二滑块(106)朝向第一滑块(104)一侧均设置有若干个卡块(10601)。

4.按照权利要求2所述的一种液压油缸强度检测装置,其特征是:支架(1)下侧设置有第一尺标(1003);第一尺标(1003)位于第一滑槽(1001)前侧;底座(2)前侧开设有对位槽(2001);横板(3)上侧设置有第二尺标(3001)。

5.按照权利要求4所述的一种液压油缸强度检测装置,其特征是:还包括有电磁铁(101);每个底座(2)上均固接有电磁铁(101);每个电磁铁(101)上均设置有开关把手,且转动环(102)下侧与电磁铁(101)接触。

6.按照权利要求3所述的一种液压油缸强度检测装置,其特征是:还包括有锁止器(105);每个第一滑块(104)上侧均固接有锁止器(105)。

7.按照权利要求1所述的一种液压油缸强度检测装置,其特征是:还包括有电动推杆(204)和内撑组件;每个固定栓(205)右侧均固接有电动推杆(204);每个电动推杆(204)的输出端(20401)在对应的固定栓(205)内滑动;每个固定栓(205)中部均连接有用于适配不同大小的液压油缸(555)活塞杆连接套(666)的内撑组件。

8.按照权利要求7所述的一种液压油缸强度检测装置,其特征是:内撑组件包括有滑杆(207)、内撑板(208)和连杆(209);每个固定栓(205)内均开设有第五滑槽(20501);每个输出端(20401)上固接有滑杆(207);每个滑杆(207)均在对应的第五滑槽(20501)内滑动;每个滑杆(207)均和对应的固定栓(205)固接有若干个连杆(209);每个连杆(209)上均固接有内撑板(208)。

9.按照权利要求8所述的一种液压油缸强度检测装置,其特征是:内撑板(208)与液压油缸(555)活塞杆连接头的接触面为粗糙面。

10.按照权利要求2所述的一种液压油缸强度检测装置,其特征是:还包括有校正块(203);每个固定块(201)左侧和右侧均滑动连接有校正块(203);每个校正块(203)均在对应的通槽(20101)外侧。

技术总结

本发明涉及液压缸技术领域,尤其涉及一种液压油缸强度检测装置,包括有支架和底座等;支架下侧开设有第一滑槽;第一滑槽上滑动连接有底座。本发明实现了:在液压油缸推动横板上移的过程中,通过检测活塞杆对压力传感器的实时推动力,判断液压油缸是否能够实现同步伸出;同时实时反应每个活塞杆对横板的作用力是否基本一致,提高同步检测的准确性;当发现检测中的液压油缸并非同步伸出时,表面这些液压油缸无法用来同步运行试验,此时就需更换别的液压油缸进行同步检测,当检测到多个液压油缸是同步伸出时,再对液压油缸进行强度检测,避免多个液压油缸在同步运作时无法同步伸出、导致只有部分液压油缸受力,无法真实检测每个液压油缸的使用强度。

技术研发人员:朱建兵

受保护的技术使用者:南通盛恒机电制造有限公司

技术研发日:

技术公布日:2024/10/24

- 还没有人留言评论。精彩留言会获得点赞!