一种油缸活塞导向环覆压设备及导向环覆压方法与流程

本发明涉及油缸,尤其涉及一种油缸活塞导向环覆压设备及导向环覆压方法。

背景技术:

1、现有的活塞导向环在油缸中的作用主要包括密封、导热、控油、支撑和导向作用。目前,也有很多复合材料的活塞导向环,优点是成本较低,互换性较好;但这种导向环往往质地较软,缺点是耐高压能力差,耐磨性和支撑能力较差,不适合长行程油缸应用。传统的油缸活塞导向环加工方法是先在活塞粗胚上加工一个凹槽,然后以焊接方式在凹槽内融铜;焊铜完成后,需要等待工件冷却后才能进行二次精加工。传统的油缸活塞导向环加工方法存在的以下问题:

2、1、随活塞的直径增大,凹槽内需要融铜的体积也随之增大,融铜时间较长,会导致此加工过程的效率较低;

3、2、焊铜质量取决于操作人员的技能水平,焊接质量的稳定性较差且其人工成本较高;

4、3、焊铜表面较为粗糙,凹凸不平。需要预留较大加工余量,不仅增加了耗材成本,而且二次精加工的加工量较大,降低活塞导向环的整体效率;

5、针对上述技术缺陷,本发明提供了一种油缸活塞导向环覆压设备及导向环覆压方法,将预制铜环覆压到活塞粗胚的凹槽中,替代了传统工艺中的焊铜过程。大大节约了其时间成本,提高了生产效率。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的问题,而提出的一种油缸活塞导向环覆压设备及导向环覆压方法。

2、为了实现上述目的,本发明采用了如下技术方案:

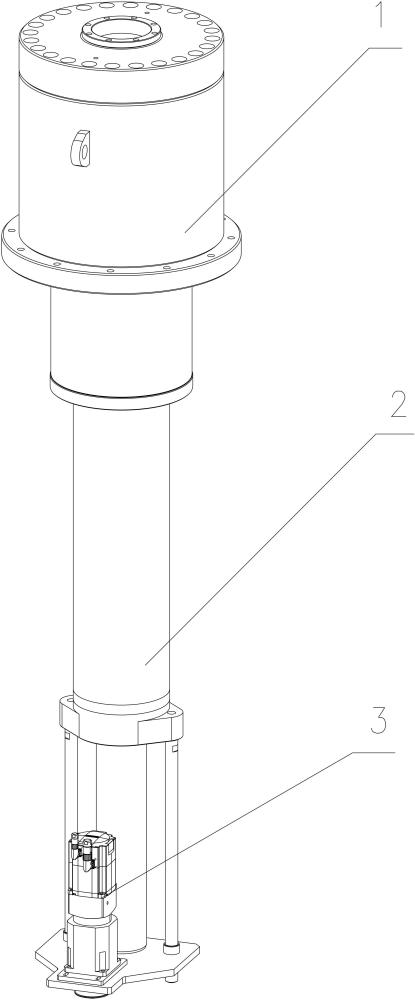

3、一种油缸活塞导向环覆压设备,包括有覆压油缸、顶出油缸、旋转动力机构;所述顶出油缸设置在覆压油缸的末端部,所述旋转动力机构设置在顶出油缸的底部并通过伺服系统驱动机构连接;一转轴穿过所述顶出油缸的活塞杆,在转轴的上端设置有定位座,转轴的下端与所述旋转动力机构相连;在定位座的上方设置有活塞粗胚与预制铜环和模具;活塞粗胚与预制铜环和所述模具活动连接;所述覆压油缸的下腔与顶出油缸的下腔之间通过高压歧管进行连通;在高压歧管处有液压单向阀。

4、进一步地,所述覆压油缸包括有上腔缸体、覆压缸活塞杆、下腔缸体一;在上腔缸体的上方设置有覆压缸缸盖,在所述覆压缸活塞杆的末端部设置有覆压缸下腔活塞,覆压缸活塞杆与覆压缸下腔活塞之间通过活塞并帽并紧。

5、进一步地,所述覆压缸缸盖内部设置有第一内锥面,所述第一内锥面与所述模具上部贴合并相对上下滑动;所述覆压缸活塞杆内部设置有第二内锥面;所述第二内锥面分别与所述模具下部贴合并相对上下滑动。

6、进一步地,所述上腔缸体设置有油口a,下腔缸体一设置有油口b,上腔缸体与下腔缸体一之间通过密封沟槽连接。

7、进一步地,所述模具中包括有模具外环,多个模具顶块,相邻两个模具顶块之间通过弹性物件连接,并在水平面以圆周均匀分布;在模具顶块的内侧设置有与模具顶块大小相匹配的模具压头。

8、进一步地,所述模具外环的内圈设置有与所述模具顶块数量相同的齿块,在每个所述模具顶块的背面设置有凹槽;所述齿块与凹槽之间配合并相对滑动。

9、进一步地,所述模具顶块上部和下部的外侧面为纵向斜锥面一、纵向斜锥面二;所述第一内锥面与纵向斜锥面一贴合并相对上下滑动;所述第二内锥面与纵向斜锥面二贴合并相对上下滑动。

10、一种如上述中任一所述的油缸活塞导向环覆压设备及导向环覆压方法,包括以下步骤:

11、s1、模具顶块的纵向斜锥面一、纵向斜锥面二分别与覆压缸缸盖内部的第一内锥面、覆压缸活塞杆内部的第二内锥面贴合;

12、s2、覆压油缸顶出时,使模具在水平面方向夹紧,模具在垂直方向上移,将预制铜环覆压到活塞粗胚的凹槽内;

13、s3、设置模具向上移动的距离为覆压油缸顶出距离的1/2;

14、s4、将模具压头和预制铜环与活塞粗胚的凹槽进行居中对齐,顶出油缸与覆压油缸保持随动;

15、s5、顶出油缸的随动行程同步保持覆压油缸顶出行程的1/2。

16、进一步地,所述s5中包括有s51、覆压油缸顶出时,下腔缸体排出的液压油通过高压歧管输送到顶出油缸的下腔,用于顶出油缸顶出动作,

17、s52、在顶出动作的过程中,覆压油缸的下腔缸体与顶出油缸的下腔缸体相通,所述覆压油缸的下腔缸体与顶出油缸的下腔缸体,液体压强p相等;此时,覆压油缸的顶出力为:,顶出油缸的顶出力为:,且两油缸在设计上满足覆压油缸顶出行程与顶出油缸顶出行程的关系为:,覆压油缸的下腔缸体一与顶出油缸的下腔缸体二相通,所述覆压油缸的下腔缸体一和顶出油缸下腔缸体二的容积关系表示为:,覆压油缸和顶出油缸尺寸关系表示为:,其中,h1为覆压油缸顶出行程,h2为顶出油缸顶出行程,d1为覆压油缸下腔缸径,d1为覆压油缸下腔杆径,d2为顶出油缸下腔缸径,d2为顶出油缸下腔杆径,p为液体压强。

18、进一步地,所述步骤s2中包括:

19、s21、顶出油缸带动定位座顶出至上料导向套位置;

20、s22、上料;

21、s23、上料完毕后,顶出油缸退回至初始位置;

22、s24、覆压油缸压制,模具随覆压油缸的顶出而上移,同时顶出油缸随动;

23、s25、第一次压制完成后,覆压油缸退回,此时,模具通过弹性物件作用随覆压油缸顶出而位置下移,同时,顶出油缸的油口一进油,实现退回;

24、s26、旋转动力机构驱动转轴带动定位座及上面的工件旋转22°-25°,重复上述步骤s24-s25,完成第二次压制;

25、s27、旋转动力机构驱动转轴带动定位座及上面的工件再旋转22°-25°,重复上述步骤s24-s25,完成第三次压制;

26、s28、顶出油缸顶出工件;

27、s29、取料。

28、与现有的技术相比,本发明优点在于:

29、本发明提出了一种油缸活塞导向环覆压设备及导向环覆压方法,通过在油缸活塞上加工导向铜环尤为重要,可用于高压油缸,且能提高其耐磨性,使其支撑能力也会更好。

技术特征:

1.一种油缸活塞导向环覆压设备,其特征在于,包括有覆压油缸(1)、顶出油缸(2)、旋转动力机构(3);所述顶出油缸(2)设置在覆压油缸(1)的末端部,所述旋转动力机构(3)设置在顶出油缸(2)的底部并通过伺服系统驱动机构连接;一转轴(10)穿过所述顶出油缸(2)的活塞杆,在转轴(10)的上端设置有定位座(9),转轴(10)的下端与所述旋转动力机构(3)相连;在定位座(9)的上方设置有活塞粗胚(7)与预制铜环(8)和模具(6);活塞粗胚(7)与预制铜环(8)和所述模具(6)活动连接;所述覆压油缸(1)的下腔与顶出油缸(2)的下腔之间通过高压歧管(4)进行连通;在高压歧管(4)处有液压单向阀(5)。

2.根据权利要求1所述的一种油缸活塞导向环覆压设备,其特征在于,所述覆压油缸(1)包括有上腔缸体(101)、覆压缸活塞杆(102)、下腔缸体一(103);在上腔缸体(101)的上方设置有覆压缸缸盖(107),在所述覆压缸活塞杆(102)的末端部设置有覆压缸下腔活塞(104),覆压缸活塞杆(102)与覆压缸下腔活塞(104)之间通过活塞并帽(105)并紧。

3.根据权利要求2所述的一种油缸活塞导向环覆压设备,其特征在于:所述覆压缸缸盖(107)内部设置有第一内锥面,所述第一内锥面与所述模具(6)上部贴合并相对上下滑动;所述覆压缸活塞杆(102)内部设置有第二内锥面;所述第二内锥面分别与所述模具(6)下部贴合并相对上下滑动。

4.根据权利要求2所述的一种油缸活塞导向环覆压设备,其特征在于,所述上腔缸体(101)设置有油口a,下腔缸体一(103)设置有油口b,上腔缸体(101)与下腔缸体一(103)之间通过密封沟槽连接。

5.根据权利要求3所述的一种油缸活塞导向环覆压设备,其特征在于,所述模具(6)中包括有模具外环(601),多个模具顶块(602),相邻两个模具顶块(602)之间通过弹性物件(604)连接,并在水平面以圆周均匀分布;在模具顶块(602)的内侧设置有与模具顶块(602)大小相匹配的模具压头(603)。

6.根据权利要求5所述的一种油缸活塞导向环覆压设备,其特征在于,所述模具外环(601)的内圈设置有与所述模具顶块(602)数量相同的齿块(605),在每个所述模具顶块(602)的背面设置有凹槽(606);所述齿块(605)与凹槽(606)之间配合并相对滑动。

7.根据权利要求6 所述的一种油缸活塞导向环覆压设备,其特征在于:所述模具顶块(602)上部和下部的外侧面为纵向斜锥面一、纵向斜锥面二;所述第一内锥面与纵向斜锥面一贴合并相对上下滑动;所述第二内锥面与纵向斜锥面二贴合并相对上下滑动。

8.一种如权利要求1-权利要求7中任一所述的油缸活塞导向环覆压设备的导向环覆压方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的一种油缸活塞导向环覆压设备的导向环覆压方法,其特征在于:所述s5中包括有s51、覆压油缸(1)顶出时,下腔缸体一(103)排出的液压油通过高压歧管(4)输送到顶出油缸(2)的下腔,用于顶出油缸(2)顶出动作,

10.根据权利要求8所述的一种油缸活塞导向环覆压设备的导向环覆压方法,其特征在于:所述步骤s2中包括:

技术总结

本发明涉及油缸技术领域,尤其涉及一种油缸活塞导向环覆压设备及导向环覆压方法,包括有覆压油缸、顶出油缸、旋转动力机构;所述顶出油缸设置在覆压油缸的末端部,所述旋转动力机构设置在顶出油缸的底部并通过伺服系统驱动机构连接;一转轴穿过所述顶出油缸的活塞杆,在转轴的上端设置有定位座,转轴的下端与所述旋转动力机构相连;在定位座的上方设置有活塞粗胚与预制铜环和模具;活塞粗胚与预制铜环和所述模具活动连接;所述覆压油缸的下腔与顶出油缸的下腔之间通过高压歧管进行连通;在高压歧管处有液压单向阀。将预制铜环覆压到活塞粗胚的凹槽中,替代了传统工艺中的焊铜过程。大大节约了其时间成本,提高了生产效率。

技术研发人员:邓海波,吴光其,曾学文,万桂林,刘金森

受保护的技术使用者:成都正西机器人有限公司

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!