一种压气机转子的三段式装配方法、压气机转子与流程

本发明属于压气机转子装配与控制,具体涉及一种压气机转子的三段式装配方法、压气机转子。

背景技术:

1、目前而言,对于高精度和高转速的现代航空发动机压气机转子,高压压气机转子初始不平衡量对整机振动性能起决定性作用,为获得良好的航空发动机整机振动性能,降低压气机转子初始不平衡量是重要手段之一。

2、对于多级压气机盘、轴颈装配,传统装配方法采用相邻叶盘轻重点错开的方式,常见的装配方式有相邻盘、轴颈轻重点错开180°、错开120°或各级盘、轴颈轻重点呈“米”字型。近年来,随着盘、轴颈加工水平的提高,各级盘、轴颈剩余不平衡量不断减少,相对于各级盘、轴颈不平衡量对压气机转子组件性能的影响,各级盘、轴颈止口形位公差的累积对压气机转子组件性能的影响更大,因此采用叠加投影的方法进行装配,使压气机转子组件同轴度得到控制。但无论采用轻重点错开装配,还是采用叠加投影相位装配,都无法将组件初始不平衡量控制在最小。综合盘、轴颈剩余不平衡量及形心偏移对组件不平衡量的影响,可优化组件不平衡量。综上所述,在目前压气机转子的装配中,压气机转子组件的初始不平衡量控制的不够小,导致装配后压气机转子的稳定性有待进一步提升和优化。

技术实现思路

1、本发明提供一种压气机转子的三段式装配方法、压气机转子,目的在于解决目前在压气机转子的装配中,压气机转子组件的初始不平衡量控制的不够小,导致装配后压气机转子的稳定性有待进一步提升和优化的问题。

2、为达到上述目的,本发明采用如下技术方案:

3、本发明一种压气机转子的三段式装配方法,包括如下步骤:

4、s1、对压气机转子中多级转子的各级盘、轴颈偏心量及自身不平衡量进行测量,获得各级盘、轴颈偏心量及自身不平衡量数据,形成基础数据;

5、s2、计算压气机转子中多级转子的各级盘、轴颈偏心量所引起的不平衡量数据;

6、s3、对比引起的不平衡量与自身不平衡量数据大小,压气机转子中多级转子的每种盘、轴颈根据对比的结果数据选择采用形心堆叠和/或质心堆叠的装配方式;

7、s4、将压气机转子中的待装配部件分为三段;分别基于s3的对比结果选择对应的装配方式,依次进行第一段、第二段以及第三段的装配,完成压气机转子的装配。

8、在一些实施方式中,在s1中,采用立式平衡机和卧式平衡机对压气机转子中多级转子的各级盘、轴颈偏心量及自身不平衡量进行测量。

9、在一些实施方式中,在s2中,计算压气机转子中多级转子的各级盘、轴颈偏心量所引起的不平衡量数据采用如下公式(1)进行:

10、(1);

11、其中,为盘、轴颈偏心引起的不平衡量,为加权因子,为零件质量,为偏心量。

12、在一些实施方式中,在s3中,选择采用形心堆叠和/或质心堆叠装配方式的规则如下:

13、若,则采用形心堆叠;

14、若,则采用质心堆叠;

15、若或,则采用形心、质心融合堆叠;

16、其中,为盘、轴颈偏心引起的不平衡量,为系数,为自身不平衡量。

17、在一些实施方式中,在s4中,将压气机转子中的待装配部件分为三段具体包括:

18、将压气机转子中的三级盘、四级盘以及五级盘设定为第一段,将压气机转子中的前轴颈、一级盘以及二级盘设定为第二段,将压气机转子中的篦齿盘和后轴颈设定为第三段。

19、在一些实施方式中,在s4中,在每一段装配前,还包括对待装配部件进行清洗和预处理。

20、在一些实施方式中,在s4中,在进行装配时,还包括对压气机转子的整体进行动平衡测试,以调整压气机转子的平衡状态。

21、在一些实施方式中,在s4中,还包括在装配过程中每完成一段装配,对该段的待装配部件的偏心量数据进行测量,并为下一段装配提供数据输入,结合待装配部件的状态调整盘、轴的装配。

22、进一步地,在s4中,在在进行装配时,记录并保存压气机转子装配过程中的参数,以作为历史数据。

23、一种压气机转子,压气机转子是通过上述压气机转子的三段式装配方法装配而成,压气机转子包括自下而上排布的一级盘、二级盘、三级盘、四级盘、五级盘以及篦齿盘,篦齿盘在远离五级盘的一端设置有后轴颈,在一级盘远离二级盘的一端设置有前轴颈。

24、与现有技术相比,本发明一种压气机转子的三段式装配方法、压气机转子,具有以下有益效果:

25、本发明一种压气机转子的三段式装配方法,包括如下步骤:s1、对压气机转子中多级转子的各级盘、轴颈偏心量及自身不平衡量进行测量,获得各级盘、轴颈偏心量及自身不平衡量数据,形成基础数据;s2、计算压气机转子中多级转子的各级盘、轴颈偏心量所引起的不平衡量数据;s3、对比引起的不平衡量与自身不平衡量数据大小,压气机转子中多级转子的每种盘、轴颈根据对比的结果数据选择采用形心堆叠和/或质心堆叠的装配方式;s4、将压气机转子中的待装配部件分为三段;分别基于对比结果选择对应的装配方式,依次进行第一段、第二段以及第三段的装配,完成压气机转子的装配。基于上,本发明通过对压气机转子中多级转子的各级盘、轴颈偏心量及自身不平衡量进行精确测量,并形成基础数据,为后续的计算和装配提供了依据,有助于减少装配过程中的误差,提高转子的整体装配精度。本发明通过引起的不平衡量数据和自身不平衡量数据的对比,使得可以针对性地选择形心堆叠和/或质心堆叠的装配方式,优化了转子的平衡性能,减少了运行时的振动和噪音,提高了转子的稳定性和可靠性。且本发明将压气机转子中的待装配部件分为三段,并基于前面的对比结果选择对应的装配方式。这种分段装配的方式不仅简化了装配过程,还使得装配工作有序高效。同时,分段装配还有助于在装配过程中及时发现和解决问题,避免了整体装配时可能出现的复杂性和不确定性,提升了压气机转子的整体稳定性。

26、本发明不仅适用于压气机转子,还可以根据不同型号转子的特性和需求进行灵活调整。例如,可以根据实际测量的数据和对比结果,灵活选择形心堆叠、质心堆叠或两者的融合堆叠方式,以适应不同转子的装配需求。本发明通过精确测量和计算,以及优化的装配方式,有助于减少转子在运行过程中的磨损和故障,从而延长了压气机转子的使用寿命。降低了维护成本,提高了压气机转子的整体稳定性。

技术特征:

1.一种压气机转子的三段式装配方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的压气机转子的三段式装配方法,其特征在于,在所述s1中,采用立式平衡机和卧式平衡机对压气机转子中多级转子的各级盘、轴颈偏心量及自身不平衡量进行测量。

3.根据权利要求1所述的压气机转子的三段式装配方法,其特征在于,在所述s2中,计算压气机转子中多级转子的各级盘、轴颈偏心量所引起的不平衡量数据采用如下公式(1)进行:

4.根据权利要求1所述的压气机转子的三段式装配方法,其特征在于,在所述s3中,选择采用形心堆叠和/或质心堆叠装配方式的规则如下:

5.根据权利要求1所述的压气机转子的三段式装配方法,其特征在于,在所述s4中,将压气机转子中的待装配部件分为三段具体包括:

6.根据权利要求1所述的压气机转子的三段式装配方法,其特征在于,在所述s4中,在每一段装配前,还包括对待装配部件进行清洗和预处理。

7.根据权利要求1所述的压气机转子的三段式装配方法,其特征在于,在所述s4中,在进行装配时,还包括对压气机转子的整体进行动平衡测试,以调整压气机转子的平衡状态。

8.根据权利要求1所述的压气机转子的三段式装配方法,其特征在于,在所述s4中,还包括在装配过程中每完成一段装配,对该段的待装配部件的偏心量数据进行测量,并为下一段装配提供数据输入,结合待装配部件的状态调整盘、轴的装配。

9.根据权利要求8所述的压气机转子的三段式装配方法,其特征在于,在所述s4中,在在进行装配时,记录并保存压气机转子装配过程中的参数,以作为历史数据。

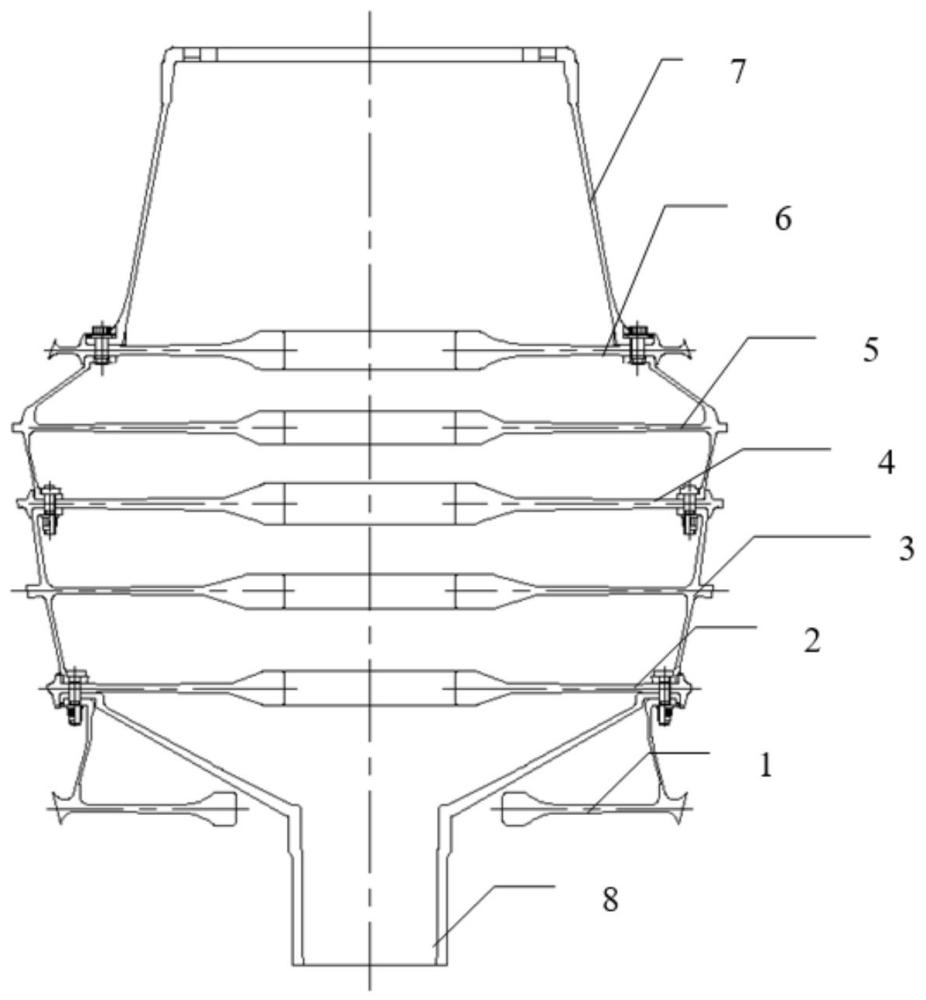

10.一种压气机转子,其特征在于,所述压气机转子是通过权利要求1-9任一项所述的压气机转子的三段式装配方法装配而成,所述压气机转子包括自下而上排布的一级盘(1)、二级盘(2)、三级盘(3)、四级盘(4)、五级盘(5)以及篦齿盘(6),所述篦齿盘(6)在远离五级盘(5)的一端设置有后轴颈(7),在所述一级盘(1)远离二级盘(2)的一端设置有前轴颈(8)。

技术总结

本发明提供一种压气机转子的三段式装配方法、压气机转子,方法:对压气机转子中多级转子的各级盘、轴颈偏心量及自身不平衡量进行测量,获得基础数据;计算压气机转子中多级转子的各级盘、轴颈偏心量所引起的不平衡量数据;对比引起的不平衡量与自身不平衡量数据大小,压气机转子中多级转子的每种盘、轴颈根据对比的结果数据选择采用形心堆叠和/或质心堆叠的装配方式;将压气机转子中的待装配部件分为三段;分别基于对比结果选择对应的装配方式,依次进行第一段、第二段以及第三段的装配。本发明通过三段式的装配,减少了装配过程中的误差,提高压气机转子整体的装配精度,优化了压气机转子的平衡性能,提高了压气机转子的稳定性。

技术研发人员:李静,庞昕,赵梓君,李荣,赵坤,赵超,徐宏,马亚军

受保护的技术使用者:中国航发动力股份有限公司

技术研发日:

技术公布日:2025/2/27

- 还没有人留言评论。精彩留言会获得点赞!