一种液驱活塞压缩机组合密封活塞结构的制作方法

本发明涉及压缩机,更具体的说是涉及一种液驱活塞压缩机组合密封活塞结构。

背景技术:

1、液驱活塞压缩机是一种采用泛塞封密封代替传统往复活塞压缩机活塞环密封的新型压缩形式,主要使用在氢气、空气等可燃气体压缩场合。泛塞封作为活塞上的主要密封部件,其有效运行时长决定了液驱活塞压缩机的运行时间。但是由于高压、高温、气源杂质、过盈配合等因素影响,导致常规的泛塞封的密封效果较差且密封时长较短,氢气等高压可燃气体由于闪点范围较广,泄漏后容易发生爆炸,引发安全问题。在日常使用中,由于泛塞封导致的频繁启停机组,人工维修更换,加大了维修与运营成本,使得机组经济性较差。

2、传统往复活塞压缩机采用活塞环密封气缸与活塞之间的间隙,限制气缸内高压气体向曲轴箱的窜气量。考虑金属受热膨胀与方便安装,一般活塞环都具有切口。气体被压缩时,高压气体通过切口进入活塞凹槽,对活塞环内壁施加周向的扩张力将活塞环撑开,使得活塞环与气缸壁面紧密贴合,实现密封功能。一般会在活塞上布置两到三个活塞环,通过切口错开一定角度,形成迷宫密封,进一步减小泄漏量。

3、由于传统往复活塞压缩机采用活塞环使用在高压且带油的环境中,所以活塞环开口部位被油液填充,导致泄漏量较小。由于氢气要求无油的工作环境进行,无油润滑时活塞环的泄漏量大于10%,远超于设计允许。且液驱活塞压缩机的密封工作环境压差高,载荷重,使得密封部件磨损较大,导致现有的活塞密封时长约为1000小时,远小于市场需求的4000-8000小时。所以目前的液驱活塞压缩机主要采用泛塞封密封气缸与活塞之间的间隙,通过弹簧张力与气体力将泛塞封密封唇撑开,使得泛塞封的密封唇与气缸壁面紧密贴合,实现密封功能。

4、在设计过程中,为确保使得泛塞封的密封唇与气缸壁面紧密贴合,弹簧张力会使得泛塞封的密封唇尺寸大于气缸内壁尺寸,所以在装配过程中,泛塞与密封面之间一般为过盈配合。当弹簧力较大时,导致过盈量较大,泛塞封长时间放置在气缸内运行,会使得弹簧发生屈服变形,导致弹簧力与气体力无法将泛塞封密封唇撑开。为了减小泄漏量,采用活塞环的多个布置方式时,由于过盈配合与受热膨胀会导致多个泛塞封唇会同时被磨损,使得最靠近气侧泛塞封失效时,后方的多个泛塞也处于失效边缘。无法通过多个布置达到延长密封时长的效果,所以目前液驱活塞压缩机一般采用一道泛塞进行密封。

5、现有液驱活塞压缩机一般采用单个泛塞封进行密封,使用一段时间后由于泛塞封密封唇的磨损,导致泛塞封失效。经常需要进行拆机维修,使得维护成本较高,整机运行效率较低。

6、采用多个泛塞封密封时,由于过盈配合多个泛塞封唇都会同时被磨损,增加成本的同时密封时长提升较小,无法解决多个泛塞封同时磨损问题,使得机组有效运行时间短与工作效率低。

技术实现思路

1、本发明的目的在于提供一种液驱活塞压缩机组合密封活塞结构,以期解决背景技术中的技术问题。

2、为了实现上述目的,本发明采用以下技术方案:

3、一种液驱活塞压缩机组合密封活塞结构,包括:

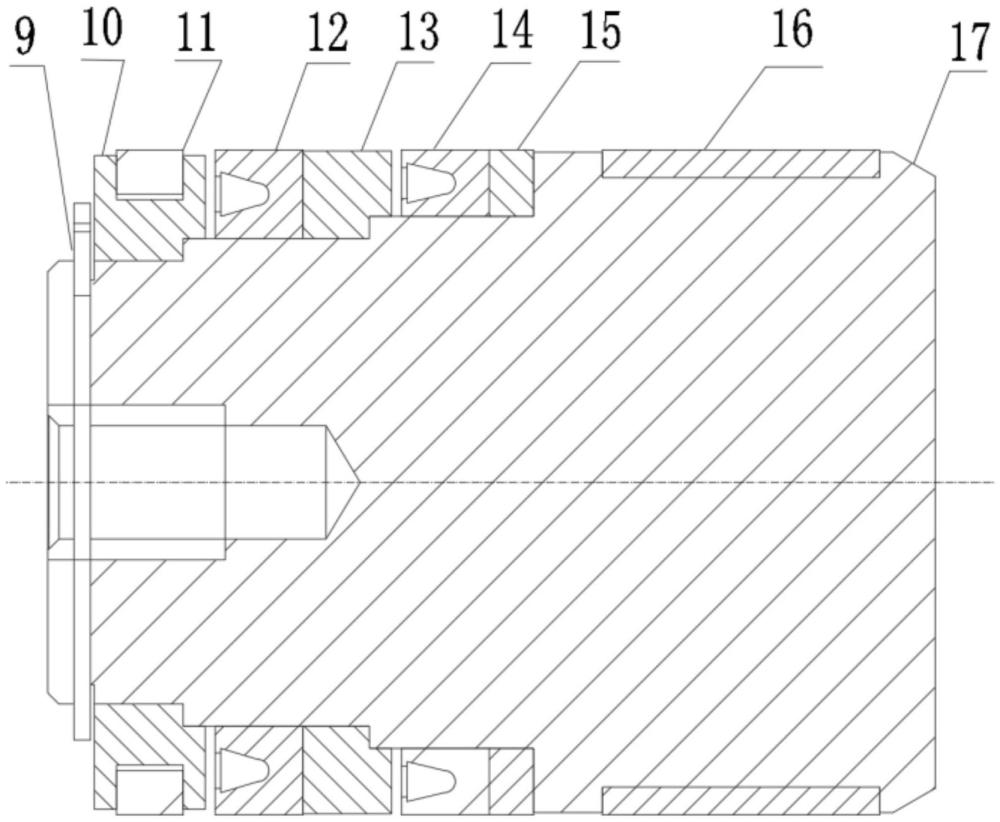

4、活塞主体,所述活塞主体的端部设有两道密封结构和一道限制机构,两道密封结构分别为第一道密封结构和第二道密封结构;其中,靠近活塞端部的密封结构为第一道密封结构;

5、所述第一道密封结构先起到密封气缸内壁作用,当所述第一道密封结构在起到密封作用时,第二道密封结构在限制机构的作用下与气缸内壁之间存在间隙;当第一道密封结构失效后,限制机构在气压推动下解除对第二道密封结构的限制,膨胀变形起到密封作用。

6、在一些实施例中,所述活塞主体在朝向端部的一侧设有两个直径变小的台阶,分别为第一台阶、第二台阶,所述第二道密封结构安装在第一台阶上,所述第一道密封结构安装在第二台阶上;所述活塞主体的端部设有起限位作用的挡圈。

7、在一些实施例中,所述第一道密封结构包括:第一道泛塞封,所述第一道泛塞封套设在第二台阶上。

8、在一些实施例中,所述第一道密封结构还包括:第一垫圈,所述第一垫圈设置在第二台阶的顶角处,与第一道泛塞封相抵接,用于减小第一道泛塞封磨损。

9、在一些实施例中,所述第二道密封结构包括第二道泛塞封,第二道泛塞封套设在第一台阶上。

10、在一些实施例中,所述第二道泛塞封在与气缸壁接触的一侧设有环形的限位槽、环形的收纳槽,所述限位槽设置在第二道泛塞封的密封唇和收纳槽之间;所述限位槽的尺寸比收纳槽的尺寸大;所述限制机构的尺寸比限位槽的尺寸大,所述限制机构被配置为:当第一道密封结构未失效时,当所述限制机构套设在限位槽内,所述第二道泛塞封的密封唇与气缸内壁之间存在间隙;当第一道密封结构失效时,限制机构被气压推到收纳槽内,同时第二道泛塞封的密封唇与气缸内壁接触。

11、在一些实施例中,所述限制机构包括o型圈和耐磨环,所述耐磨环是凹型开口结构,通过所述开口结构将o型圈包裹成一个整体。

12、在一些实施例中,所述限位槽和收纳槽的之间设计为倒三角结构。

13、在一些实施例中,所述第二道密封结构还包括:第二垫圈,所述第二垫圈设置在第一台阶上,与第二道泛塞封相抵接,用于减小第二道泛塞封磨损。

14、在一些实施例中,所述第二台阶和活塞端部之间设有第三台阶,所述第三台阶的直径比第二台阶的直径小,所述第三台阶上安装有纳污环支撑以及纳污环。

15、本发明相比现有技术具有的技术效果如下:

16、(1)本发明所设计的活塞,通过限制结构在工作过程中依次激活泛塞封,有效的延长活塞密封时长,提高系统运行的安全性、经济性。

17、(2)本发明设计的结构中的耐磨环与o型圈,根据压力调整接触面积,防止泛塞封激活失败,具有较宽的应用场景。

技术特征:

1.一种液驱活塞压缩机组合密封活塞结构,其特征在于,包括:

2.根据权利要求1所述的一种液驱活塞压缩机组合密封活塞结构,其特征在于,所述活塞主体在朝向端部的一侧设有两个直径变小的台阶,分别为第一台阶、第二台阶,所述第二道密封结构安装在第一台阶上,所述第一道密封结构安装在第二台阶上;所述活塞主体的端部设有起限位作用的挡圈。

3.根据权利要求2所述的一种液驱活塞压缩机组合密封活塞结构,其特征在于,所述第一道密封结构包括:第一道泛塞封,所述第一道泛塞封套设在第二台阶上。

4.根据权利要求3所述的一种液驱活塞压缩机组合密封活塞结构,其特征在于,所述第一道密封结构还包括:第一垫圈,所述第一垫圈设置在第二台阶的顶角处,与第一道泛塞封相抵接,用于减小第一道泛塞封磨损。

5.根据权利要求2所述的一种液驱活塞压缩机组合密封活塞结构,其特征在于,所述第二道密封结构包括第二道泛塞封,第二道泛塞封套设在第一台阶上。

6.根据权利要求5所述的一种液驱活塞压缩机组合密封活塞结构,其特征在于,所述第二道泛塞封在与气缸壁接触的一侧设有环形的限位槽、环形的收纳槽,所述限位槽设置在第二道泛塞封的密封唇和收纳槽之间;所述限位槽的尺寸比收纳槽的尺寸大;所述限制机构的尺寸比限位槽的尺寸大,所述限制机构被配置为:当第一道密封结构未失效时,当所述限制机构套设在限位槽内,所述第二道泛塞封的密封唇与气缸内壁之间存在间隙;当第一道密封结构失效时,限制机构被气压推到收纳槽内,同时第二道泛塞封的密封唇与气缸内壁接触。

7.根据权利要求6所述的一种液驱活塞压缩机组合密封活塞结构,其特征在于,所述限制机构包括o型圈和耐磨环,所述耐磨环是凹型开口结构,通过所述开口结构将o型圈包裹成一个整体。

8.根据权利要求6所述的一种液驱活塞压缩机组合密封活塞结构,其特征在于,所述限位槽和收纳槽的之间设计为倒三角结构。

9.根据权利要求5所述的一种液驱活塞压缩机组合密封活塞结构,其特征在于,所述第二道密封结构还包括:第二垫圈,所述第二垫圈设置在第一台阶上,与第二道泛塞封相抵接,用于减小第二道泛塞封磨损。

10.根据权利要求5所述的一种液驱活塞压缩机组合密封活塞结构,其特征在于,所述第二台阶和活塞端部之间设有第三台阶,所述第三台阶的直径比第二台阶的直径小,所述第三台阶上安装有纳污环支撑以及纳污环。

技术总结

本发明公开了一种液驱活塞压缩机组合密封活塞结构,包括:活塞主体,所述活塞主体的端部设有两道密封结构和一道限制机构,两道密封结构分别为第一道密封结构和第二道密封结构;其中,靠近活塞端部的密封结构为第一道密封结构;所述第一道密封结构先起到密封气缸内壁作用,当所述第一道密封结构在起到密封作用时,第二道密封结构在限制机构的作用下与气缸内壁之间存在间隙;当第一道密封结构失效后,限制机构在气压推动下解除对第二道密封结构的限制,膨胀变形起到密封作用。本发明所设计的活塞,通过限制结构在工作过程中依次激活泛塞封,有效的延长活塞密封时长,提高系统运行的安全性、经济性。

技术研发人员:李佐良,李宏松,齐强,罗鸿业

受保护的技术使用者:四川大川氢能科技有限公司

技术研发日:

技术公布日:2025/3/10

- 还没有人留言评论。精彩留言会获得点赞!