一种输油臂液压系统的清洗装置及方法与流程

本发明涉及输油臂清洗,特别涉及一种输油臂液压系统的清洗装置及方法。

背景技术:

1、石化码头输油臂是长期连续运行的重要设备,其液压系统承受了多年高负荷运转,机械部件已出现不同程度的磨损,同时由于操作环境复杂,外部杂质容易进入液压系统,现有的维护手段主要是定期更换液压油,但这种方法无法彻底清除系统内部的固态杂质和水分,导致设备故障频发,特别是电磁阀阀芯经常因杂质卡住,影响正常操作,因此,为保障输油臂的持续稳定运行,有必要引入专门的清洗设备对液压管路进行彻底清洁,去除所有杂质,恢复系统的最佳性能;

2、石化码头输油臂使用时间长达近20年,液压系统因运动部件磨损和外部杂质侵入,导致系统内存在诸多杂质,如微小金属碎屑、颗粒物及水,这些杂质已经多次造成电磁阀阀芯卡顿,设备无法正常工作,常规更换液压油无法完全清除系统中的杂质,因此需要专用外部设备对液压管路进行清洗,以确保输油臂的正常使用,故此,我们提出一种输油臂液压系统的清洗装置及方法。

技术实现思路

1、本发明的主要目的在于提供一种输油臂液压系统的清洗装置及方法,可以有效解决背景技术中的问题。

2、为实现上述目的,本发明采取的技术方案为:

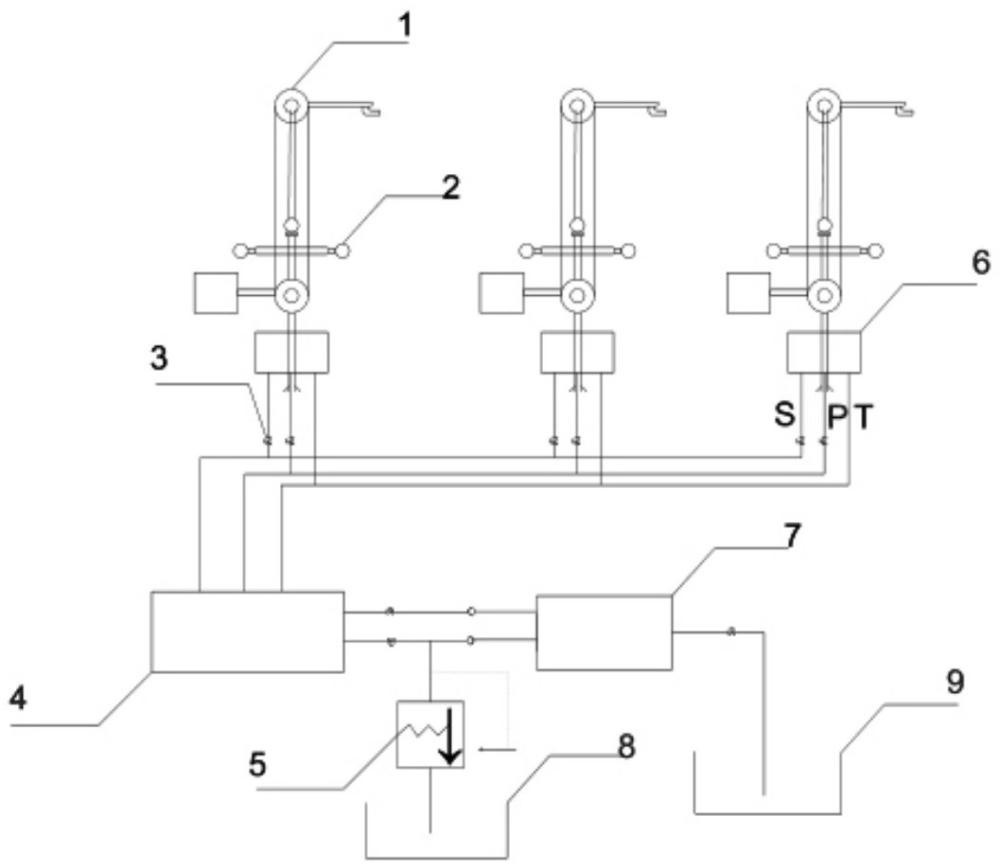

3、一种输油臂液压系统的清洗装置,包括输油臂、液压总站、液压分站、清洗过滤设备、油箱和集污箱,所述输油臂和液压分站均设置有三个,三个所述输油臂分别和三个液压分站连接,三个所述输油臂上均设置有油缸,三个所述液压分站和液压总站之间均设置有erc油路、来油路和回油路位于油箱和集污箱之间,所述油箱与液压总站和清洗过滤设备之间均相互连通,且油箱与液压总站和清洗过滤设备之间设置有溢流阀,所述清洗过滤设备和液压总站之间相互连通,所述清洗过滤设备和集污箱之间相互连通。

4、作为上述方案的进一步改进,所述清洗过滤设备包括油箱、进油口滤网、油泵、电机、粗滤网、精密滤芯、油水分离器和干净油箱,所述油泵设置在油箱和粗滤网之间,所述油泵通过电机驱动,所述油箱的出口处设置有进油口滤网,所述油泵和进油口滤网之间设置有二号减压阀,所述油泵和粗滤网之间设置有保护开关,所述精密滤芯设置有两个,所述粗滤网和两个精密滤芯之间相互连通,所述精密滤芯远离粗滤网的一端连通有油水分离器,所述油水分离器远离精密滤芯的一端与干净油箱之间连通,所述油水分离器和干净油箱之间设置有三号减压阀。

5、作为上述方案的进一步改进,所述erc油路和来油路上均设置有一号减压阀。

6、作为上述方案的进一步改进,所述粗滤网和精密滤芯之间设置有负压力表。

7、作为上述方案的进一步改进,所述油泵和粗滤网之间设置有正压力表。

8、一种输油臂液压系统的清洗方法,包括以下步骤:步骤一、物资准备:两倍油箱容量的新同牌号的液压油液、清洗过滤设备、500毫米见方的纯棉布片15片、开口扳手以及内六角扳手、500毫升量筒、橡胶锤、10微米滤芯、170升空油桶和方形工作台各一件;

9、步骤二、清洗前输油臂液压系统调控:s1、将液压系统回油管路断开,加装清洗过滤设备,拆除原有回油过滤器的滤芯;

10、s2、启动液压系统,主溢流阀压力调至1mpa,并在此压力下预热到油液温度到55℃左右;

11、s3、拆卸执行元件的进出油口的高压软管接头,并利用直通接头,将两个高压软管短接,方向控制元件,如比例阀、伺服阀等高精度元件用普通换向阀替换,回路中的节流阀、减压阀开度应调整到最大,若系统有蓄能器,其进油阀必须可靠关闭;

12、s4、拆卸回油管道加装专用滤油机链接线缆,并将其回油口插入170升空油桶中;

13、步骤三、清洗过程:s1、液压油替换, 启动液压泵,并依次完成液压系统各支路换向阀换向,同时,观察170升空油桶的回油管出口,当喷出干净液压油为止,在替换液压油过程中,用加油机及时向液压油箱补充新液压油,最后,将回油管与回油过滤器连接好;

14、s2、实施清洗,启动液压泵,利用手动按钮或者用4号内六角扳手,按下换向阀电磁铁头部的故障按钮,依次对液压系统中各个换向阀的两个方向换向接通清洗过滤设备,接通时间均为30分钟,清洗过滤设备实施清洗。

15、s3、敲打管道,冲洗过程中用橡胶锤沿管路敲击油管,连续敲击以利于清除管路内的附着物;

16、s4、冲洗效果检验,在液压泵工作过程中,从液压油箱中取提取液压油样品送检,此过程中取样容器保证干净,操作过程保证清洁,避免测出来数值有误差;

17、s5、后续调整,冲洗合格后,停止运行液压泵,拆除回油过滤器中10微米高精度滤芯,安装新回油滤芯,然后,依次拆除直通接头和高压软管,高压软管接头分别与液压执行元件连接好,安装新高压过滤器滤芯,开启蓄能器的进油阀门,重新调整系统的主溢流阀的压力和流量阀达到设计要求,操作过程中注意各接口部位保持清洁,避免二次污染,且过程中,用纯棉布片清洁有油污的地方

18、作为上述方案的进一步改进,所述步骤三中s2上清洗过滤设备的清洗步骤为:

19、a、初级过滤:在电机驱动下,油泵开始工作,将液压油从液压总站的油箱中抽取出来,液压油首先通过进油口滤网和粗滤网,滤除较大颗粒的杂质;

20、b、二次过滤:液压油通过精密滤芯进形二次过滤;

21、c、油水分离:经过精密滤芯后,液压油流入油水分离器进一步去除油中的水分及部分微小杂质,保证液压油的洁净度;

22、d、压力调节:通过三号减压阀控制系统内部的压力,确保清洗过程中的压力稳定而不会对设备造成损坏;

23、e、压力监控:正压力表和负压力表实时显示系统内的压力值,使操作人员能够随时监控设备的运行状态;

24、f、循环回路:清洗过滤设备与输油臂液压总站的油箱形成一个闭合回路,在输油臂进行设备反复运动时,液压油在系统内循环流动,此时油泵不断将液压油抽出并送回油箱,而这个过程中液压油持续经过精密滤芯及油水分离器,确保液压系统里的杂质被完全过滤掉;

25、g、最终回流:经过多次循环和过滤后的洁净液压油最终回流到油箱,从而完成整个清洗过程。

26、与现有技术相比,本发明具有如下有益效果:

27、1、本发明中通过多级过滤和油水分离,清洗装置能够有效去除液压系统中的微小金属碎屑、颗粒物及水分,比常规更换液压油方法更加彻底,解决了电磁阀阀芯卡顿的问题,保持液压油的洁净度,减少了杂质对运动部件的磨损,从而延长了输油臂的使用寿命,降低了维修频率和维护成本。

28、2、本发明中通过不断循环过滤液压油,清洗装置确保液压系统内始终保持高度洁净,减少因杂质引起的故障,保证设备长期稳定运行,配备压力表和减压阀,能够实时监测和调节系统内部压力,确保清洗过程安全高效,防止压力波动对设备造成损坏。

技术特征:

1.一种输油臂液压系统的清洗装置,包括输油臂(1)、液压总站(4)、液压分站(6)、清洗过滤设备(7)、油箱(8)和集污箱(9),其特征在于:所述输油臂(1)和液压分站(6)均设置有三个,三个所述输油臂(1)分别和三个液压分站(6)连接,三个所述输油臂(1)上均设置有油缸(2),三个所述液压分站(6)和液压总站(4)之间均设置有erc油路(s)、来油路(p)和回油路(t),所述清洗过滤设备(7)位于油箱(8)和集污箱(9)之间,所述油箱(8)与液压总站(4)和清洗过滤设备(7)之间均相互连通,且油箱(8)与液压总站(4)和清洗过滤设备(7)之间设置有溢流阀(5),所述清洗过滤设备(7)和液压总站(4)之间相互连通,所述清洗过滤设备(7)和集污箱(9)之间相互连通;

2.根据权利要求1所述的一种输油臂液压系统的清洗装置,其特征在于:所述erc油路(s)和来油路(p)上均设置有一号减压阀(3)。

3.根据权利要求1所述的一种输油臂液压系统的清洗装置,其特征在于:所述粗滤网(13)和精密滤芯(15)之间设置有负压力表(14)。

4.根据权利要求1所述的一种输油臂液压系统的清洗装置,其特征在于:所述油泵(18)和粗滤网(13)之间设置有正压力表(12)。

5.根据权利要求1-4中任意一项所述的一种输油臂液压系统的清洗方法,其特征在于:包括以下步骤:

6.根据权利要求5所述的一种输油臂液压系统的清洗方法,其特征在于:所述步骤三中s2上清洗过滤设备(7)的清洗步骤为:

技术总结

本发明属于输油臂清洗技术领域,公开了一种输油臂液压系统的清洗装置及方法,包括输油臂、液压总站、液压分站、清洗过滤设备、油箱和集污箱,所述输油臂和液压分站均设置有三个,三个所述输油臂分别和三个液压分站连接,三个所述输油臂上均设置有油缸,三个所述液压分站和液压总站之间均设置有ERC油路、来油路和回油路位于油箱和集污箱之间,所述油箱与液压总站和清洗过滤设备之间均相互连通。本发明的一种输油臂液压系统的清洗装置及方法,通过多级过滤和油水分离,清洗装置能够有效去除液压系统中的微小金属碎屑、颗粒物及水分,减少了杂质对运动部件的磨损,从而延长了输油臂的使用寿命,降低了维修频率和维护成本。

技术研发人员:史琳,苏渊,崔翊,梁乐才,曹增欢,刘斐然,张博文

受保护的技术使用者:天津港石油化工码头有限公司

技术研发日:

技术公布日:2025/3/10

- 还没有人留言评论。精彩留言会获得点赞!