液压缸的钢球锁紧装置的制作方法

本技术涉及一种液压缸的钢球锁紧装置。

背景技术:

1、随着汽车行业不断的更新换代,大型工程车辆和特种车辆的支腿、起竖、俯仰等主要执行元件一般需要采用具有锁紧功能的液压缸。现有液压缸的钢球锁紧装置是将钢球放在活塞开设的孔内,锁紧套、支撑套和弹簧安装活塞杆上,在锁紧套上设置环形锁紧槽,支撑套与活塞杆滑动连接,活塞在无杆腔的油压作用下带动钢球推动支撑套后退并压缩弹簧,使钢球进入锁紧槽,支撑套在弹簧作用下返回初始位置,并撑起钢球实现活塞杆的锁紧;在有杆腔的油压作用下推动支撑套压缩弹簧,在负载的作用下钢球脱离锁紧套,实现解锁。该结构存在以下缺点:锁紧装置组成零件较少,由于在锁紧和解锁过程中造成的冲击较大,使用一个弹簧作为锁紧结构的复位动力来源,缩短了弹簧的使用寿命;弹簧与活塞杆表面之间没有其他零件,虽然有限位等支撑结构,但是随着弹簧的不断压缩释放和零件的磨损,弹簧会不可避免的与活塞杆表面直接接触,从而划伤活塞杆,该划痕会迅速划伤活塞杆端的密封件,导致液压缸无法使用;较大的冲击也会加剧零件磨损,降低寿命和可靠性;支撑钢球的零件需要同时负责内外双层密封和内外前后多处导向,制作中需要通过热处理和表面处理等方式提高其强度和表面耐磨,加之液压缸内部空间有限,零件整体近似于在空心薄壁管内外表面加工沟槽,加工难度较大,机加、热处理、表面处理等工序时容易变形、超差,加工精度和强度等都有较高的要求,故关键零件废品率较高,导致锁紧装置制作成本高。

技术实现思路

1、针对现有技术存在的不足,本实用新型的提供一种液压缸的钢球锁紧装置,其组成零件结构简单,易加工,成本低,使用寿命长,安全可靠。

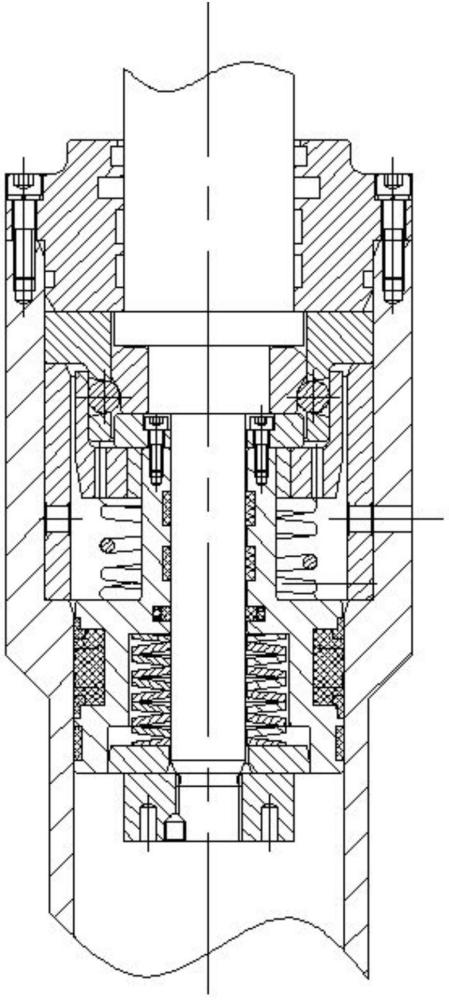

2、为实现上述目的,本实用新型采取的技术方案是:液压缸的钢球锁紧装置,包括依次设置在缸筒内的挡板、蝶形弹簧、压缩弹簧、锁紧块、挡环、支撑块、通油块和钢球架,蝶形弹簧和挡板设置在活塞杆上,并位于无杆腔一端的活塞内,压缩弹簧和锁紧块设置在活塞上,锁紧块与活塞滑动连接,挡环和支撑块设置在活塞杆上,挡环与活塞固定连接,通过导向套和通油块限位的钢球架伸入通油块一端设置有钢球孔,在钢球孔内放置有钢球,活塞在无杆腔油压作用下带动锁紧块和支撑块分别伸入钢球内外两侧夹住钢球实现锁紧,活塞在有杆腔油压作用下通过压缩蝶形弹簧使锁紧块脱离钢球实现解锁。

3、锁紧块通过铜套与活塞杆滑动连接;让铜套代替活塞杆承受侧向力,铜套起到保护活塞杆和锁紧块避免磨损的作用,铜套损坏后,更换方便。

4、实用新型的有益效果

5、本实用新型具有如下优点:

6、1)运行过程平稳:与现有结构相比,锁紧和解锁过程中运行更平稳、冲击较小、噪音低,核心零件寿命有较大的提高,减少了后期检修和维护的成本;

7、2)提高使用寿命和可靠性:使用蝶形弹簧和压缩弹簧替代原来的单一弹簧,将锁紧和解锁两个阶段完全分开,并使两个阶段的受力更均匀,两个弹簧只需要在相应阶段实现压缩即可,运动部件变为两个,将原来整体承受的侧向力分解为两个位置;原来直接作用到活塞杆上的侧向力被活塞上的铜套承受,使零件受力更加合理,可以单独调整薄弱和易变形的位置,提高本实用新型的整体使用寿命;

8、3)零件结构简单,易加工:本实用新型虽然零件数量比现有技术多,但零件加工难度有显著降低,尤其是核心零件,简单的外形易加工,热处理及表面处理的变形量小,成品率更高。

技术特征:

1.一种液压缸的钢球锁紧装置,其特征在于包括依次设置在缸筒内的挡板、蝶形弹簧、压缩弹簧、锁紧块、挡环、支撑块、通油块和钢球架,蝶形弹簧和挡板设置在活塞杆上,并位于无杆腔一端的活塞内,压缩弹簧和锁紧块设置在活塞上,锁紧块与活塞滑动连接,挡环和支撑块设置在活塞杆上,挡环与活塞固定连接,通过导向套和通油块限位的钢球架伸入通油块一端设置有钢球孔,在钢球孔内放置有钢球,活塞在无杆腔油压作用下带动锁紧块和支撑块分别伸入钢球内外两侧夹住钢球实现锁紧,活塞在有杆腔油压作用下通过压缩蝶形弹簧使锁紧块脱离钢球实现解锁。

2.如权利要求1所述的液压缸的钢球锁紧装置,其特征在于锁紧块通过铜套与活塞杆滑动连接。

技术总结

本技术涉及一种液压缸的钢球锁紧装置。本技术组成零件结构简单,易加工,成本低,使用寿命长,安全可靠。本技术包括依次设置在缸筒内的挡板、蝶形弹簧、压缩弹簧、锁紧块、挡环、支撑块、通油块和钢球架,蝶形弹簧和挡板设置在活塞杆上,并位于无杆腔一端的活塞内,压缩弹簧和锁紧块设置在活塞上,锁紧块与活塞滑动连接,挡环和支撑块设置在活塞杆上,挡环与活塞固定连接,通过导向套和通油块限位的钢球架伸入通油块一端设置有钢球孔,在钢球孔内放置有钢球,活塞在无杆腔油压作用下带动锁紧块和支撑块分别伸入钢球内外两侧夹住钢球实现锁紧,活塞在有杆腔油压作用下通过压缩蝶形弹簧使锁紧块脱离钢球实现解锁。

技术研发人员:杨泽荃,胡鑫,王玮,孙乔传

受保护的技术使用者:沈阳中之杰流体控制系统有限公司

技术研发日:20240109

技术公布日:2024/9/29

- 还没有人留言评论。精彩留言会获得点赞!