一种导流增压耐负荷离心风机的制作方法

本技术涉及离心风机,尤其涉及一种导流增压耐负荷离心风机。

背景技术:

1、离心风机是根据动能转换为势能的原理,利用高速旋转的叶轮将气体加速,然后减速、改变流向,使动能转换成势能;

2、为了增加离心风机的风力大小,现有离心风机一般设置有增压结构,用于增加,如公开号为cn218151493u的实用新型所公开的一种具有增压式结构的离心风机;

3、但是在具体的使用时,我们发现,由于出风量得到了提升,导致进风量也得到了提升,所以单位时间风机的进风部分过滤网上集聚的灰尘也变多,相对传统离心风机,过滤网部分集灰的速度也加快了,这样导致清洗过滤网的频率也变的较高,所以针对该问题,我们如何解决该问题是我们需要考虑的。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种导流增压耐负荷离心风机,该离心风机在使用过程中,有效的降低了过滤网部分的清洁频率,另外,采用拉杆和弹簧结构配合的拆卸方式,方便了清理过滤网时的拆卸安装工作。

2、为了实现上述目的,本实用新型采用了如下技术方案:

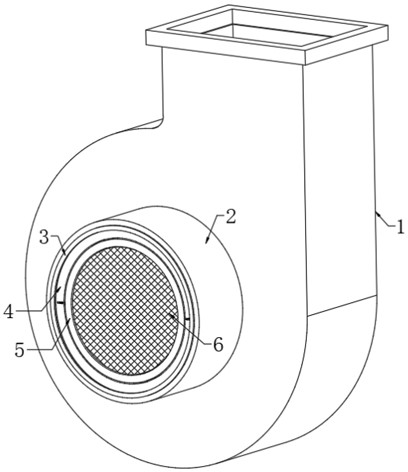

3、一种导流增压耐负荷离心风机,包括风机本体,所述风机本体的前侧安装有增压筒,所述增压筒内安装有增压扇;过滤机构,所述过滤机构包括滑动连接在增压筒的滑动环,所述滑动环的前侧开设有环状安装槽,所述环状安装槽内设置有安装环,所述安装环内侧安装有呈圆板状的过滤网;连接机构,所述连接机构用于连接安装环和滑动环;撞击机构,所述机构用于自动清洁过滤网。

4、为了更好地实现上述目的,本实用新型采用进一步技术方案:所述连接机构包括对称开设在滑动环内的两个矩形腔,两个所述矩形腔内均设置有可左右滑动的t状块,两个所述t状块的相背侧均通过第一弹簧与对应矩形腔的内壁弹性连接,两个所述t状块的相对侧均贯穿对应矩形腔,所述安装环的两侧均开设有插槽,两个所述t状块的相对侧的前侧面均呈斜面状,两个所述矩形腔的前侧均开设有条状口,每个所述t状块的前侧均固定连接有连接条,每个所述连接条的前端均延伸至外界。

5、为了更好地实现上述目的,本实用新型采用进一步技术方案:所述撞击机构包括对称固定连接在增压筒内壁上的两个滑动筒,两个所述滑动筒内均设置有可前后滑动滑动块,每个所述滑动块的后端均通过第二弹簧与对应滑动筒的后侧内壁弹性连接,每个所述滑动块的前端均通过连接杆与滑动环的后侧固定连接。

6、为了更好地实现上述目的,本实用新型采用进一步技术方案:所述增压筒的前侧固定连接有限位环,所述限位环的内径大于滑动环的外径。

7、本实用新型的优点是:设置有第二弹簧、滑动块和连接杆,配合限位环的使用,在每使用一次风机,都可以进行一次自清洁,将粘附不牢固的灰尘气清洁下来,降低后续人工去清洁滤网的频率;设置有第一弹簧,配合t状块以及连接条的使用,对于滤网部分的拆卸和安装都较为简单,这样在滤网上粘附了较多比较牢固的灰尘时,工作人员的清洁也相对较为方便。

技术特征:

1.一种导流增压耐负荷离心风机,其特征在于,包括:风机本体(1),所述风机本体(1)的前侧安装有增压筒(2),所述增压筒(2)内安装有增压扇(9);过滤机构,所述过滤机构包括滑动连接在增压筒(2)的滑动环(4),所述滑动环(4)的前侧开设有环状安装槽,所述环状安装槽内设置有安装环(5),所述安装环(5)内侧安装有呈圆板状的过滤网(6);连接机构,所述连接机构用于连接安装环(5)和滑动环(4);撞击机构,所述机构用于自动清洁过滤网(6)。

2.根据权利要求1所述的一种导流增压耐负荷离心风机,其特征在于,所述连接机构包括对称开设在滑动环(4)内的两个矩形腔(12),两个所述矩形腔(12)内均设置有可左右滑动的t状块(14),两个所述t状块(14)的相背侧均通过第一弹簧(13)与对应矩形腔(12)的内壁弹性连接,两个所述t状块(14)的相对侧均贯穿对应矩形腔(12),所述安装环(5)的两侧均开设有插槽(15),两个所述t状块(14)的相对侧的前侧面均呈斜面状,两个所述矩形腔(12)的前侧均开设有条状口(10),每个所述t状块(14)的前侧均固定连接有连接条(11),每个所述连接条(11)的前端均延伸至外界。

3.根据权利要求2所述的一种导流增压耐负荷离心风机,其特征在于,所述撞击机构包括对称固定连接在增压筒(2)内壁上的两个滑动筒(7),两个所述滑动筒(7)内均设置有可前后滑动滑动块(17),每个所述滑动块(17)的后端均通过第二弹簧(16)与对应滑动筒(7)的后侧内壁弹性连接,每个所述滑动块(17)的前端均通过连接杆(8)与滑动环(4)的后侧固定连接。

4.根据权利要求3所述的一种导流增压耐负荷离心风机,其特征在于,所述增压筒(2)的前侧固定连接有限位环(3),所述限位环(3)的内径大于滑动环(4)的外径。

技术总结

本技术公开了一种导流增压耐负荷离心风机,包括风机本体,所述风机本体的前侧安装有增压筒,所述增压筒内安装有增压扇;过滤机构,所述过滤机构包括滑动连接在增压筒的滑动环,所述滑动环的前侧开设有环状安装槽,所述环状安装槽内设置有安装环,所述安装环内侧安装有呈圆板状的过滤网;连接机构,所述连接机构用于连接安装环和滑动环;撞击机构,所述机构用于自动清洁过滤网。优点是:在使用过程中,有效的降低了过滤网部分的清洁频率,另外,采用拉杆和弹簧结构配合的拆卸方式,方便了清理过滤网时的拆卸安装工作。

技术研发人员:孙广文,孙一根,万茜

受保护的技术使用者:江苏双菊风机有限公司

技术研发日:20240109

技术公布日:2024/11/14

- 还没有人留言评论。精彩留言会获得点赞!