一种无泄漏双螺杆泵的制作方法

本技术属于双螺杆泵,具体涉及一种无泄漏双螺杆泵。

背景技术:

1、目前双螺杆泵在运行时,其内部压力较大且设备本身无法降低压力,若设备内部压力持续上升,迫使密封垫圈长时间的在高压环境下运行,极易导致其与泵体之间的缝隙变大进而导致泄露的问题产生,故而设计了一种无泄漏双螺杆泵,用以解决当前双螺杆泵无法自行调整内部压力进而导致泄露的问题。

技术实现思路

1、本实用新型的目的在于提供一种无泄漏双螺杆泵,以解决上述背景技术中提出的当前双螺杆泵无法自行调整内部压力进而导致泄露的问题。

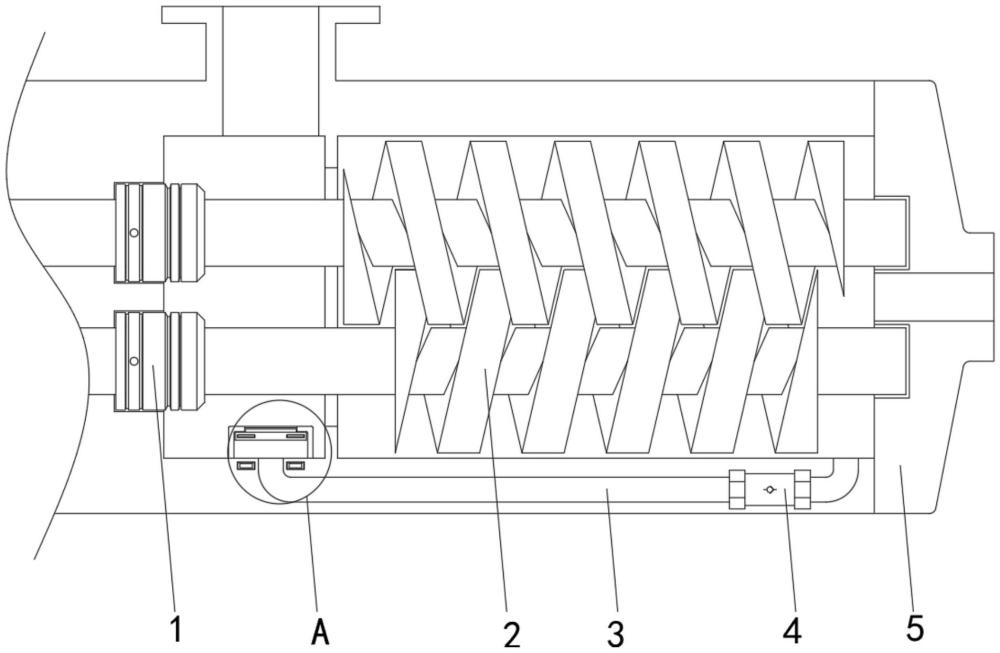

2、为实现上述目的,本实用新型提供如下技术方案:一种无泄漏双螺杆泵包括外壳主体、主动轴、密封套和调整组件,所述外壳主体内壁对称安装有主动轴,所述主动轴端部均套接固定有密封套,所述调整组件包括连接管和启闭结构,所述连接管设置在外壳主体内部并位于为主动轴的下方,所述连接管为u形管,且连接管两侧端口分别位于主动轴的两侧,所述启闭结构安装在连接管端口处,且启闭结构用以控制连接管的启闭。

3、优选的,所述调整组件还包括连接筒、升降板、密封块和入水口,所述连接管端口处且位于密封套和主动轴之间安装有连接筒,所述连接筒的直径大于连接管的直径,且连接筒顶部开设有入水口,所述升降板滑动设置在连接筒内部,且升降板上端面设置有密封块,所述密封块嵌入至入水口内。

4、优选的,所述升降板内部两侧对称安装有磁铁,所述外壳主体内部并位于升降板下方对称开设有滑动孔,所述滑动孔内部设置有磁条。

5、优选的,所述滑动孔内部滑动设置有滑动板,且滑动孔内壁两侧端口处对称安装有橡胶块,所述滑动板表面中部开设有凹槽,且滑动板侧壁与橡胶块相互接触,所述磁条设置在凹槽内部。

6、优选的,所述密封块的厚度小于入水口的深度,所述入水口内壁顶部设置有过滤网,所述过滤网顶部与连接筒顶部齐平。

7、优选的,所述连接管上且远离密封套的一侧端部安装有单向阀。

8、与现有技术相比,本实用新型的有益效果是:

9、(1)本实用新型设置了连接管、密封块和升降板等,在使用时,设备内部压力逐渐增大,待压力大于磁铁与磁条之间的排斥力时,在压力的作用下推动升降板向下移动,迫使密封块脱离入水口内部,进而打开连接管,将液体输送回主动轴输入端,达到降低内部压力的目的,解决了当前双螺杆泵无法自行调整内部压力进而导致泄露的问题。

10、(2)本实用新型设置了滑动板、滑动孔和橡胶块等,在应对不同输送压力的同时,可通过推动滑动板,迫使其端部在挤压橡胶块后,移动至滑动孔外部,并更换凹槽内部的磁条,进而调整磁条与磁铁之间的排斥力大小,进而调整连接管的开启标准,实现应对不同输送压力的效果。

技术特征:

1.一种无泄漏双螺杆泵,其特征在于:包括外壳主体(5)、主动轴(2)、密封套(1)和调整组件,所述外壳主体(5)内壁对称安装有主动轴(2),所述主动轴(2)端部均套接固定有密封套(1),所述调整组件包括连接管(3)和启闭结构,所述连接管(3)设置在外壳主体(5)内部并位于为主动轴(2)的下方,所述连接管(3)为u形管,且连接管(3)两侧端口分别位于主动轴(2)的两侧,所述启闭结构安装在连接管(3)端口处,且启闭结构用以控制连接管(3)的启闭。

2.根据权利要求1所述的一种无泄漏双螺杆泵,其特征在于:所述调整组件还包括连接筒(12)、升降板(15)、密封块(14)和入水口(11),所述连接管(3)端口处且位于密封套(1)和主动轴(2)之间安装有连接筒(12),所述连接筒(12)的直径大于连接管(3)的直径,且连接筒(12)顶部开设有入水口(11),所述升降板(15)滑动设置在连接筒(12)内部,且升降板(15)上端面设置有密封块(14),所述密封块(14)嵌入至入水口(11)内。

3.根据权利要求2所述的一种无泄漏双螺杆泵,其特征在于:所述升降板(15)内部两侧对称安装有磁铁(13),所述外壳主体(5)内部并位于升降板(15)下方对称开设有滑动孔(10),所述滑动孔(10)内部设置有磁条(9)。

4.根据权利要求3所述的一种无泄漏双螺杆泵,其特征在于:所述滑动孔(10)内部滑动设置有滑动板(8),且滑动孔(10)内壁两侧端口处对称安装有橡胶块(7),所述滑动板(8)表面中部开设有凹槽,且滑动板(8)侧壁与橡胶块(7)相互接触,所述磁条(9)设置在凹槽内部。

5.根据权利要求3所述的一种无泄漏双螺杆泵,其特征在于:所述密封块(14)的厚度小于入水口(11)的深度,所述入水口(11)内壁顶部设置有过滤网(6),所述过滤网(6)顶部与连接筒(12)顶部齐平。

6.根据权利要求3所述的一种无泄漏双螺杆泵,其特征在于:所述连接管(3)上且远离密封套(1)的一侧端部安装有单向阀(4)。

技术总结

本技术属于双螺杆泵技术领域,且公开了一种无泄漏双螺杆泵,包括外壳主体、主动轴、密封套和调整组件,所述外壳主体内壁对称安装有主动轴,所述主动轴端部均套接固定有密封套,所述调整组件包括连接管和启闭结构,所述连接管设置在外壳主体内部并位于为主动轴的下方,所述连接管为U形管,本技术设置了连接管、密封块和升降板等,在使用时,设备内部压力逐渐增大,待压力大于磁铁与磁条之间的排斥力时,在压力的作用下推动升降板向下移动,迫使密封块脱离入水口内部,进而打开连接管,将液体输送回主动轴输入端,达到降低内部压力的目的,解决了当前双螺杆泵无法自行调整内部压力进而导致泄露的问题。

技术研发人员:冯君宏,杜凯,彭涛,宗春旺,高书爽

受保护的技术使用者:天津君宇科技股份有限公司

技术研发日:20240531

技术公布日:2025/2/13

- 还没有人留言评论。精彩留言会获得点赞!