一种基于多路阀的液压缸控制系统的制作方法

本文涉及一种基于多路阀的液压缸控制系统。

背景技术:

1、随着工业化进程的加速,液压系统广泛应用于工程机械、工业自动化、航空航天和交通物流等行业。液压缸作为实现往复直线运动及压缩和伸展的基本元器件,其精确、可靠的控制直接关乎设备的工作效率和安全性。而液压缸的控制系统是实现精确控制的核心部分。

2、传统液压缸控制系统多涉及到单向阀、调速阀等基础液压元件,以实现对液压缸的启停控制、工作速度调整和方向转换。但随着技术需求的提升,传统液压系统的控制方式在灵活性、自动化程度以及能效比方面展现出一定的局限性。主要问题在于控制复杂、响应速度慢、能耗较高、安全性限制以及维护困难。

技术实现思路

1、为了解决上述问题,本文提出了一种操作系统更为迅速的一种基于多路阀的液压缸控制系统。

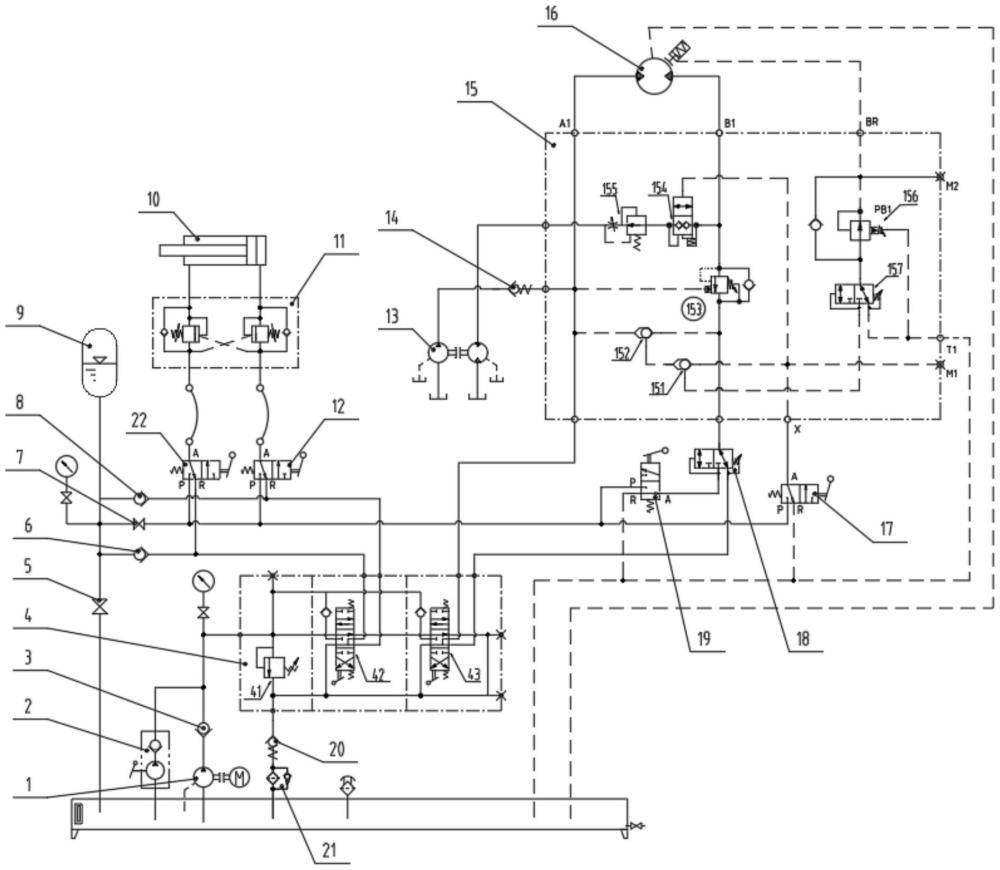

2、一种基于多路阀的液压缸控制系统,包括油箱和液压缸,所述的油箱通过多路阀控制液压缸的伸出或缩回;

3、多路阀的油缸工作片的工作油口通过第一手动阀及双向平衡阀与液压缸的无杆腔相通,同时,液压缸的活塞杆腔通过双向平衡阀及第二手动阀与多路阀上该工作片的另一个工作油口相通,多路阀的油缸工作片与双向平衡阀之间设有至少两个手动阀。

4、进一步的,多路阀的不同工作油口分别通过第二单向阀、第三单向阀与蓄能器相连,并通过多路阀的油缸工作片,分别在液压缸缩回状态、伸出状态时,通过手动泵或是油泵电机组对蓄能器充液。

5、溢流阀的设计有助于保护系统过载,防止因压力过高而引起的设备损坏,多路阀中设有溢流阀、油缸工作片和绞车工作片,系统中的油缸工作片与绞车工作片同时与溢流阀并联的设计,提供了多种工作模式选择,以适应不同的操作需求。

6、进一步的,其中油缸工作片与绞车工作片均与溢流阀并联。

7、背压阀可以调节回油的背压,保障液压系统稳定性,防止因高速运动过大的压力冲击而造成磨损,多路阀的回油口依次通过背压阀、回油滤油器与油箱相连,回油滤油器的使用确保了回油清洁,延长液压油和液压系统的使用寿命。

8、有益效果:

9、相比于传统的控制结构,本方案中多路阀的使用可以将多个工作逻辑集成在一个控制单元上,减少了外部管道布局,信号传输更直接,有助于自动化控制。并且通过第一手动阀和第二手动阀的设计,可以灵活控制液压缸伸出或缩回的动作。

10、其中双向平衡阀的使用帮助在伸出或缩回两侧实现动态平衡,减少液压缸运动过程中的冲击和振荡。多个手动阀的设计可以在某些故障下手动调整或切换备用路径,增加了系统的灵活性和可维护性。通过联动第二单向阀与第三单向阀连接的蓄能器,在液压缸不同的工作状态下,可以高效地对储能设备进行充液,提高系统的能量利用效率。多路阀的快速切换功能可以提高液压缸的响应时间,这对于需要快速准确控制的应用场景非常关键。

11、通过有效的控制路径和优化的系统设计,可以在确保系统正常工作的同时,降低能耗,达到节能效果。系统内多个组件的综合设计提升了装置的使用效率,减少因单一组件故障而导致的停工时间。

12、这种液压缸控制系统的设计,显著提高了操作的灵活性和系统的柔性,同时也增强了系统的可靠性和维护性。这可以使系统在多变的工作条件下具有更广泛的应用场景。

技术特征:

1.一种基于多路阀的液压缸控制系统,包括油箱和液压缸,其特征在于,所述的油箱通过多路阀控制液压缸的伸出或缩回;

2.根据权利要求1所述的一种基于多路阀的液压缸控制系统,其特征在于,多路阀的不同工作油口分别通过第二单向阀、第三单向阀与蓄能器相连,并通过多路阀的油缸工作片,分别在液压缸缩回状态、伸出状态时,通过手动泵或是油泵电机组对蓄能器充液。

3.根据权利要求1所述的一种基于多路阀的液压缸控制系统,其特征在于,多路阀中设有溢流阀、油缸工作片和绞车工作片。

4.根据权利要求3所述的一种基于多路阀的液压缸控制系统,其特征在于,其中油缸工作片与绞车工作片均与溢流阀并联。

5.根据权利要求1所述的一种基于多路阀的液压缸控制系统,其特征在于,多路阀的回油口依次通过背压阀、回油滤油器与油箱相连。

技术总结

本文提出了一种基于多路阀的液压缸控制系统,包括油箱和液压缸,所述的油箱通过多路阀控制液压缸的伸出或缩回;多路阀的油缸工作片的工作油口通过第一手动阀及双向平衡阀与液压缸的无杆腔相通,同时,液压缸的活塞杆腔通过双向平衡阀及第二手动阀与多路阀上该工作片的另一个工作油口相通,多路阀的油缸工作片与双向平衡阀之间设有至少两个手动阀。这种液压缸控制系统的设计,显著提高了操作的灵活性和系统的柔性,同时也增强了系统的可靠性和维护性。这可以使系统在多变的工作条件下具有更广泛的应用场景。

技术研发人员:余明德,印俊,谢镇,熊引航

受保护的技术使用者:中船绿洲镇江船舶辅机有限公司

技术研发日:20240621

技术公布日:2025/3/31

- 还没有人留言评论。精彩留言会获得点赞!