窄流道叶轮结构和压缩机的制作方法

本申请实施例涉及叶轮,尤其涉及一种窄流道叶轮结构和压缩机。

背景技术:

1、对于压缩机中的窄流道叶轮,由于叶轮出口小,不利于传统的smaw技术进行焊接;另外叶轮进口侧盖盘和轴盘又相对较厚,无法进行开槽焊接,因此此类叶轮多采用电火花加工成型的方法,电火花加工成型的叶轮,制造周期很长,成本很高。

技术实现思路

1、本实用新型旨在至少解决现有技术或相关技术中存在的技术问题之一。

2、为此,本实用新型的第一方面提供了一种窄流道叶轮结构。

3、本实用新型的第二方面提供了一种压缩机。

4、有鉴于此,根据本申请实施例的第一方面提出了一种窄流道叶轮结构,包括:

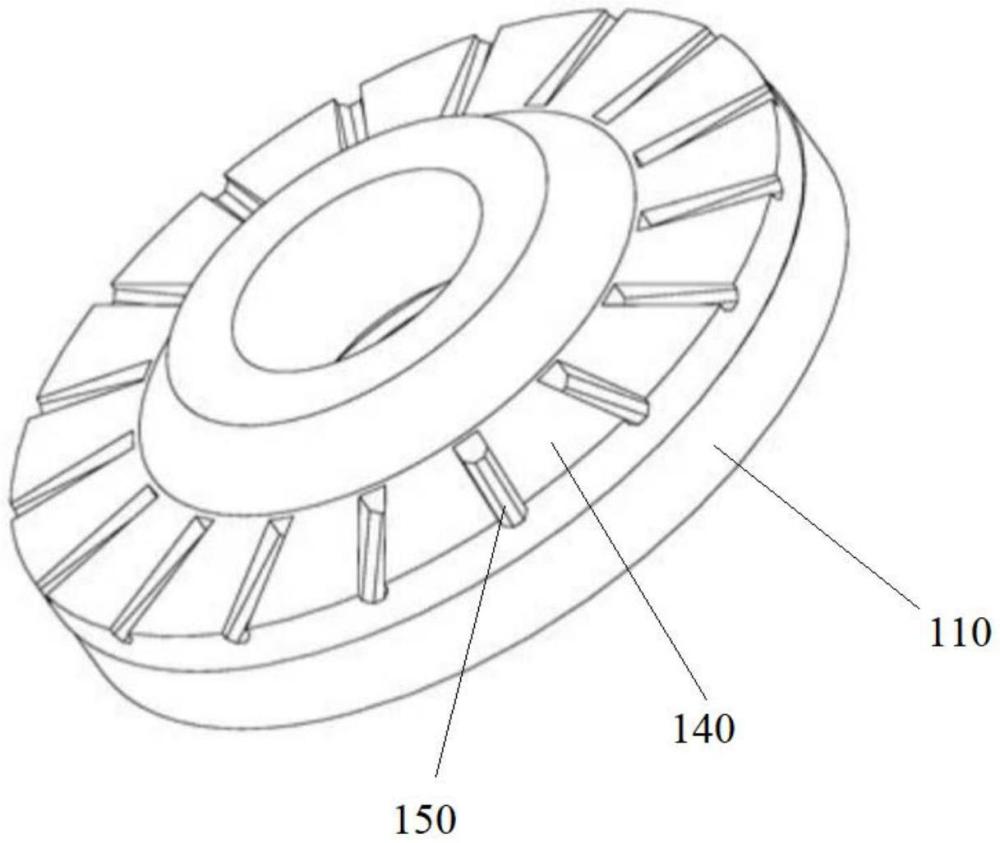

5、盖盘和叶片,所述盖盘和所述叶片为一体式结构;

6、第一止口,所述第一止口形成于所述盖盘和所述叶片的出口侧;

7、轴盘,所述轴盘上形成有焊接槽,所述轴盘通过所述焊接槽和所述第一止口焊接于所述盖盘和所述叶片。

8、在一种可行的实施方式中,所述轴盘的出口侧形成有第二止口,所述轴盘通过所述第二止口和所述第一止口与所述盖盘定位连接,并在第一止口和第二止口处焊接。

9、在一种可行的实施方式中,所述轴盘通过所述焊接槽开槽焊接于所述叶片。

10、在一种可行的实施方式中,所述焊接槽的槽底的两个壁面的夹角为45°至50°。

11、在一种可行的实施方式中,所述叶片在进气侧形成有焊接坡口,所述叶片通过所述焊接坡口焊接于所述轴盘。

12、在一种可行的实施方式中,所述焊接坡口的坡口角度为50°至70°。

13、在一种可行的实施方式中,所述焊接槽为多个,每个所述叶片对应有一个所述焊接槽,所述焊接槽沿着所述轴盘的径向开设。

14、在一种可行的实施方式中,所述盖盘和所述叶片通过铣制工艺一体成型。

15、根据本申请实施例的第二方面提出了一种压缩机,包括:

16、如上述任一技术方案所述的窄流道叶轮结构。

17、在一种可行的实施方式中,压缩机还包括:

18、转轴,所述转轴连接于所述窄流道叶轮结构,用于带动所述窄流道叶轮结构转动。

19、相比现有技术,本实用新型至少包括以下有益效果:

20、本申请实施例提供的窄流道叶轮结构包括了盖盘、叶片、第一止口和轴盘。盖盘和叶片为一体式结构,保障了窄流道叶轮结构的机械强度,在窄流道叶轮结构制备过程中,盖盘和叶片形成的整体可以通过第一止口与转盘进行定位,而后在第一止口处可以形成一圈满焊,再结合轴盘之上开设的焊接槽,在靠近于出口侧的叶片可以通过焊接槽进行开槽焊。如此设置,可以利用tig+smaw焊接完成对窄流道叶轮结构的制备,保障了窄流道叶轮结构的强度,沉出焊肉良好、无烧穿、无未融合、叶片焊缝全部探伤合格,外观质量良好,且生产效率高。

技术特征:

1.一种窄流道叶轮结构,其特征在于,包括:

2.根据权利要求1所述的窄流道叶轮结构,其特征在于,

3.根据权利要求1所述的窄流道叶轮结构,其特征在于,

4.根据权利要求3所述的窄流道叶轮结构,其特征在于,

5.根据权利要求1所述的窄流道叶轮结构,其特征在于,

6.根据权利要求5所述的窄流道叶轮结构,其特征在于,

7.根据权利要求1至6中任一项所述的窄流道叶轮结构,其特征在于,

8.根据权利要求1至6中任一项所述的窄流道叶轮结构,其特征在于,

9.一种压缩机,其特征在于,包括:

10.根据权利要求9所述的压缩机,其特征在于,还包括:

技术总结

本申请实施例公开了一种窄流道叶轮结构和压缩机,窄流道叶轮结构包括了盖盘、叶片、第一止口和轴盘。盖盘和叶片为一体式结构,保障了窄流道叶轮结构的机械强度,在窄流道叶轮结构制备过程中,盖盘和叶片形成的整体可以通过第一止口与转盘进行定位,而后在第一止口处可以形成一圈满焊,再结合轴盘之上开设的焊接槽,在靠近于出口侧的叶片可以通过焊接槽进行开槽焊。如此设置,可以利用TIG+SMAW焊接完成对窄流道叶轮结构的制备,保障了窄流道叶轮结构的强度,沉出焊肉良好、无烧穿、无未融合、叶片焊缝全部探伤合格,外观质量良好,且生产效率高。

技术研发人员:牛丹,陈炜,刘业超,郝建国,邹鹏,王思倩,舒鑫,张文艳,耿延朝,闫帅

受保护的技术使用者:沈阳透平机械股份有限公司

技术研发日:20240624

技术公布日:2025/2/27

- 还没有人留言评论。精彩留言会获得点赞!