一种导电铆钉及其电池盖板的制作方法

1.本实用新型涉及铆钉技术领域,具体涉及一种导电铆钉及其电池盖板。

背景技术:

2.随着二十世纪微电子技术的发展,锂电池的应用越来越广泛,锂离子电池应用在手机,笔记本电脑,电动工具,电动车,备用电源,各行各业。锂离子电池的制造和生产过程就越来越重要了,尤其是解决相应的生产制造过程中的问题,显得特别迫切和需要。

3.在整个的电池生产过程中,锂离子电池的盖板制造特别的重要,尤其是相应的结构件的开发和设计。在当今的生产过程中,使用铆钉类的结构件进行生产和组装时,铆接时,连接片与铆钉平面只能通过铆接力进行,期接触内阻受铆接力的影响,如果铆接力不够或者铆接面不平等因素,接触内阻,波动较大,直接影响所做电池的交流内阻和性能。此问题特别重要,影响电池的质量。

技术实现要素:

4.1、实用新型要解决的技术问题

5.针对现有技术中铆接力不够或者铆接面不平等因素影响所做电池的交流内阻和性能的技术问题,本实用新型提供了一种导电铆钉及其电池盖板,它可以在铆钉和连接片装配的过程中,进行优化,不影响电池的内阻,提升电池质量。

6.2、技术方案

7.为解决上述问题,本实用新型提供的技术方案为:

8.一种导电铆钉及其电池盖板,包括可导电的铆钉本体,所述铆钉本体上设有铆接面,所述铆接面上分布有若干铆接槽。

9.可选地,所述铆接面上交错分布有若干加强筋,若干所述加强筋之间交错形成铆接槽。

10.可选地,所述加强筋与铆钉本体一体成型。

11.可选地,若干所述铆接槽在铆接面呈网格状分布。

12.可选地,所述铆接槽的深度为0.1

‑

0.3mm。

13.可选地,所述铆接槽的形状为方形。

14.一种电池盖板,包括盖板本体、极柱、极柱连接片,以及至少一个如上所述的一种导电铆钉,所述极柱连接片与铆接面接触部分压接至铆接槽内。

15.可选地,所述盖板本体上设有安全阀。

16.3、有益效果

17.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

18.(1)本导电铆钉在用于电池盖板上时,可将极柱连接片与铆接面相接触部分通过冲压或其他方式压接至铆接槽内,从而使得极柱连接片上形成多个与铆接槽相配合的凸起,通过上述方式,使得极柱连接片和导电铆钉之间的连接更加紧密和稳定,达到接触内阻

很小的目的,使导电铆钉在导电时的稳定性和效率得到了极大的提升。

19.(2)通过设计了导电铆钉的新型结构,网状形的结构和极柱连接片配合良好,通过压接的方式代替了超声波焊接和激光焊接的工序,生产效率大大提升,使网格型铆钉铆接时候,极柱连接片与网格型铆钉,相互交叉过盈配合,接触内阻很小,并且可控,这样所做的锂电池交流内阻较小,锂电池的性能也可以保证。

附图说明

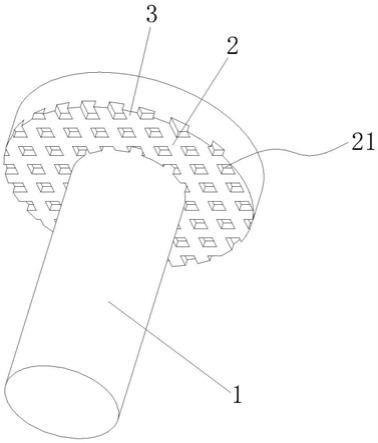

20.图1为本实用新型实施例提出的一种导电铆钉的结构示意图;

21.图2为本实用新型实施例提出的一种导电铆钉的仰视示意图;

22.图3为本实用新型实施例提出的一种电池盖板的分解示意图。

23.1、铆钉本体2、铆接面;21、铆接槽;3、加强筋;4、盖板本体;5、极柱;6、极柱连接片;7、安全阀。

具体实施方式

24.为进一步了解本实用新型的内容,结合附图1

‑

3及实施例对本实用新型作详细描述。

25.结合附图1

‑

2,本实施例的一种导电铆钉,包括可导电的铆钉本体1,所述铆钉本体1上设有铆接面2,所述铆接面2上分布有若干铆接槽21。

26.本导电铆钉在用于电池盖板上时,可将极柱连接片与铆接面2相接触部分通过冲压或其他方式压接至铆接槽21内,从而使得极柱连接片上形成多个与铆接槽21相配合的凸起,通过上述方式,使得极柱连接片和导电铆钉之间的连接更加紧密和稳定,达到接触内阻很小的目的,使导电铆钉在导电时的稳定性和效率得到了极大的提升。

27.作为本实施例的可选方案,所述铆接面2上交错分布有若干加强筋3,加强筋3在铆接面2上呈十字交错的形态分布,若干所述加强筋3之间交错形成铆接槽21;铆接槽21由加强筋3交错形成,而不是直接在铆接面2上开孔形成,这样做的好处在于,使得铆接面2的厚度不变,在保持原有铆接强度的同时,通过加强筋3的分布,使得本导电铆钉的铆接强度进一步提高。

28.作为本实施例的可选方案,所述加强筋3与铆钉本体1一体成型;加强筋3与铆钉本体1可通过压铸的方式一体成型,从而使得本导电铆钉的生成效率提高,经过一次加工即可成型。

29.作为本实施例的可选方案,若干所述铆接槽21在铆接面2呈网格状分布;网格状的铆接槽21和极柱连接片之间的配合效率较高,铆接面2上有尽可能多的铆接槽21与极柱连接片相配合,连接时的稳定性提高。

30.作为本实施例的可选方案,所述铆接槽21的深度为0.1

‑

0.3mm,若铆接槽21的深度过浅,则容易导致极柱连接片与铆接槽21的连接稳定性差,压接至铆接槽21内的部分容易脱离铆接槽21;若铆接槽21的深度过深,则需要使极柱连接片产生较大的形变以充分进入铆接槽21内,加工难度大,容易导致极柱连接片的破损。

31.于本实施例中,可选的是实施方式之一为,所述铆接槽21的深度为0.1mm;可选的是实施方式之二为,所述铆接槽21的深度为0.2mm;可选的是实施方式之三为,所述铆接槽

21的深度为0.3mm。

32.于本实施例中,所述铆接槽21的形状为方形;相比圆形或其他形状,方形的铆接槽21与极柱连接片之间的拉扯力,使本导电铆钉和极柱连接片的连接强度得到保证;且方形的铆接槽21可通过加强筋3交错的方式直接形成。

33.结合附图3,一种电池盖板,包括盖板本体4、极柱5、极柱连接片6,以及至少一个如实施例一所述的一种导电铆钉,所述极柱连接片6与铆接面2接触部分压接至铆接槽21内;通过设计了导电铆钉的新型结构,网状形的结构和极柱连接片6配合良好,通过压接的方式代替了超声波焊接和激光焊接的工序,生产效率大大提升,使网格型铆钉铆接时候,极柱连接片6与网格型铆钉,相互交叉过盈配合,接触内阻很小,并且可控,这样所做的锂电池交流内阻较小,锂电池的性能也可以保证。

34.于本实施例中,导电铆钉的数量为8个,每个极柱连接片6对应4个导电铆钉,以保证铆接效果。

35.所述盖板本体4上设有安全阀7;当电池内压力过大时候,安全阀7可以保护电池的安全,防止爆炸。

36.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

技术特征:

1.一种导电铆钉,其特征在于:包括可导电的铆钉本体,所述铆钉本体上设有铆接面,所述铆接面上分布有若干铆接槽;所述铆接面上交错分布有若干加强筋,若干所述加强筋之间交错形成铆接槽。2.根据权利要求1所述的一种导电铆钉,其特征在于:所述加强筋与铆钉本体一体成型。3.根据权利要求1所述的一种导电铆钉,其特征在于:若干所述铆接槽在铆接面呈网格状分布。4.根据权利要求1所述的一种导电铆钉,其特征在于:所述铆接槽的深度为0.1

‑

0.3mm。5.根据权利要求1所述的一种导电铆钉,其特征在于:所述铆接槽的形状为方形。6.一种电池盖板,其特征在于:包括盖板本体、极柱、极柱连接片,以及至少一个如上述权利要求1

‑

5任意一项所述的一种导电铆钉,所述极柱连接片与铆接面接触部分压接至铆接槽内。7.根据权利要求6所述的一种电池盖板,其特征在于:所述盖板本体上设有安全阀。

技术总结

本实用新型公开了一种导电铆钉及其电池盖板,属于铆钉技术领域,包括可导电的铆钉本体,所述铆钉本体上设有铆接面,所述铆接面上分布有若干铆接槽。针对现有技术中铆接力不够或者铆接面不平等因素影响所做电池的交流内阻和性能的技术问题,本实用新型提供了一种导电铆钉及其电池盖板,它可以在铆钉和连接片装配的过程中,进行优化,不影响电池的内阻,提升电池质量。电池质量。电池质量。

技术研发人员:张建省 徐留扣 王盈来 凌刚

受保护的技术使用者:浙江南都电源动力股份有限公司

技术研发日:2020.08.28

技术公布日:2021/9/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1