一种高强度耐磨型制动鼓的制作方法

1.本实用新型涉及制动鼓技术领域,尤其涉及一种高强度耐磨型制动鼓。

背景技术:

2.制动鼓在制动后,由于摩擦会在鼓内产生高温粉末,由于高温粉末在制动鼓内的沉积,大量高温粉末积存在制动鼓内,热量无法有效排除,而且当后续继续使用制动鼓进行制动作业时,由于高温和粉末的摩擦,影响制动鼓的强度和寿命。

技术实现要素:

3.本实用新型所要解决的技术问题,是针对上述存在的技术不足,提供了一种高强度耐磨型制动鼓,采用设置在制动鼓内壁的积灰槽与清灰孔配合,实现了当制动鼓内由于摩擦产生高温粉末后,可以在积灰槽内积存,当制动鼓转动后,通过甩动和空气向制动鼓内流动再从清灰孔流出,使得实现了将高温粉末的快速排出,解决了高温粉末在制动鼓内大量积存影响制动鼓强度和寿命的问题;积灰槽、清灰孔、散热翅片配合,实现了当高温粉末在积灰槽内短暂积存时,通过散热翅片将制动鼓的热能排出使得制动鼓保持较低温度,提高制动鼓的强度与使用寿命。

4.为解决上述技术问题,本实用新型所采用的技术方案是:包括鼓体;所述鼓体侧壁设置有贯穿侧壁的清灰孔;所述清灰孔由内向外倾斜设置;所述鼓体内壁从开口侧延伸至清灰孔位置设置有积灰槽;所述鼓体外壁在清灰孔外侧设置有散热翅片。

5.进一步优化本技术方案,所述清灰孔沿远离积灰槽方向向外倾斜设置;所述清灰孔在鼓体上两侧对称设置。

6.进一步优化本技术方案,所述积灰槽包括外槽和内槽;所述内槽设置在外槽内。

7.进一步优化本技术方案,所述外槽沿周向宽度大于清灰孔宽度;所述内槽沿周向宽度与清灰孔相同。

8.进一步优化本技术方案,所述内槽槽深大于所述外槽。

9.进一步优化本技术方案,所述散热翅片设置在清灰孔外靠近积灰槽一侧。

10.进一步优化本技术方案,所述散热翅片沿积灰槽向外呈放射型设置。

11.进一步优化本技术方案,所述散热翅片沿积灰槽两侧对称呈90

°

的区域内等距设置。

12.进一步优化本技术方案,所述散热翅片呈鳍状设置。

13.进一步优化本技术方案,所述散热翅片靠近清灰孔侧收窄设置。

14.与现有技术相比,本实用新型具有以下优点:1、设置在制动鼓内壁的积灰槽与清灰孔配合,此结构有利的保证了当制动鼓内由于摩擦产生高温粉末后,可以在积灰槽内积存,当制动鼓转动后,通过甩动和空气向制动鼓内流动再从清灰孔流出,使得实现了将高温粉末的快速排出;

15.2、积灰槽、清灰孔、散热翅片配合,此结构有利的保证了当高温粉末在积灰槽内短

暂积存时,通过散热翅片将制动鼓的热能排出使得制动鼓保持较低温度,提高制动鼓的强度与使用寿命。

附图说明

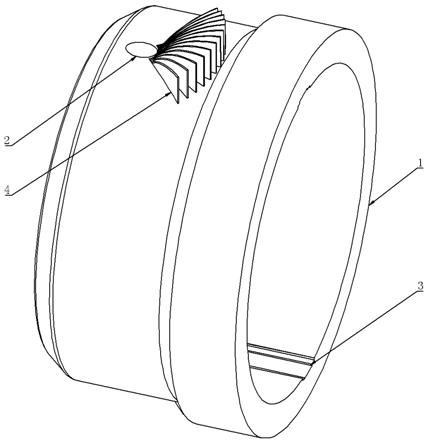

16.图1为一种高强度耐磨型制动鼓的整体结构示意图。

17.图2为一种高强度耐磨型制动鼓的侧面整体结构示意图。

18.图3为一种高强度耐磨型制动鼓的整体剖面结构示意图。

19.图中:1、鼓体;2、清灰孔;3、积灰槽;4、散热翅片;5、外槽;6、内槽。

具体实施方式

20.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

21.具体实施方式:结合图1

‑

3所示,包括鼓体1;所述鼓体1侧壁设置有贯穿侧壁的清灰孔2;所述清灰孔2由内向外倾斜设置;所述鼓体1内壁从开口侧延伸至清灰孔2位置设置有积灰槽3;所述鼓体1外壁在清灰孔2外侧设置有散热翅片4;所述清灰孔2沿远离积灰槽3方向向外倾斜设置;所述清灰孔2在鼓体1上两侧对称设置;所述积灰槽3包括外槽5和内槽6;所述内槽6设置在外槽5内;所述外槽5沿周向宽度大于清灰孔2宽度;所述内槽6沿周向宽度与清灰孔2相同;所述内槽6槽深大于所述外槽5;所述散热翅片4设置在清灰孔2外靠近积灰槽3一侧;所述散热翅片4沿积灰槽3向外呈放射型设置;所述散热翅片4沿积灰槽3两侧对称呈90

°

的区域内等距设置;所述散热翅片4呈鳍状设置;所述散热翅片4靠近清灰孔2侧收窄设置。

22.使用时,结合图1

‑

3所示,当制动鼓内摩擦产生高温粉末后,由于设置有积灰槽3,从而使得高温粉末容易在积灰槽3中积存,而且由于积灰槽3外侧设置有散热翅片4,保证了积灰槽3位置更加利于散热,当制动鼓转动时,高温粉末沿积灰槽3内向清灰孔2移动,由清灰孔2被甩出,这个过程中,清灰孔2处空气流动速度变快,也利于散热翅片4位置的散热效果,而且由于散热翅片4为鳍状,在靠近清灰孔2处收窄,保证了高温粉末排出时不会撞击散热翅片4,进而造成散热翅片4的损坏,当制动鼓长时间使用后,由于积灰槽3为外槽5套内槽6的组合设置,当制动鼓内壁被磨损至与外槽5平齐后,依然可以依靠内槽6产生积灰和排灰的效果,保证了制动鼓长时间使用后的强度。

23.本实用新型的控制方式是通过控制器来自动控制,控制器的控制电路通过本领域的技术人员简单编程即可实现,属于本领域的公知常识,并且本实用新型主要用来保护机械设置,所以本实用新型不再详细解释控制方式和电路连接。

24.应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

技术特征:

1.一种高强度耐磨型制动鼓,其特征在于:包括鼓体(1);所述鼓体(1)侧壁设置有贯穿侧壁的清灰孔(2);所述清灰孔(2)由内向外倾斜设置;所述鼓体(1)内壁从开口侧延伸至清灰孔(2)位置设置有积灰槽(3);所述鼓体(1)外壁在清灰孔(2)外侧设置有散热翅片(4)。2.根据权利要求1所述的一种高强度耐磨型制动鼓,其特征在于:所述清灰孔(2)沿远离积灰槽(3)方向向外倾斜设置;所述清灰孔(2)在鼓体(1)上两侧对称设置。3.根据权利要求1所述的一种高强度耐磨型制动鼓,其特征在于:所述积灰槽(3)包括外槽(5)和内槽(6);所述内槽(6)设置在外槽(5)内。4.根据权利要求3所述的一种高强度耐磨型制动鼓,其特征在于:所述外槽(5)沿周向宽度大于清灰孔(2)宽度;所述内槽(6)沿周向宽度与清灰孔(2)相同。5.根据权利要求3或4所述的一种高强度耐磨型制动鼓,其特征在于:所述内槽(6)槽深大于所述外槽(5)。6.根据权利要求1所述的一种高强度耐磨型制动鼓,其特征在于:所述散热翅片(4)设置在清灰孔(2)外靠近积灰槽(3)一侧。7.根据权利要求6所述的一种高强度耐磨型制动鼓,其特征在于:所述散热翅片(4)沿积灰槽(3)向外呈放射型设置。8.根据权利要求7所述的一种高强度耐磨型制动鼓,其特征在于:所述散热翅片(4)沿积灰槽(3)两侧对称呈90

°

的区域内等距设置。9.根据权利要求6

‑

8中任一项所述的一种高强度耐磨型制动鼓,其特征在于:所述散热翅片(4)呈鳍状设置。10.根据权利要求9所述的一种高强度耐磨型制动鼓,其特征在于:所述散热翅片(4)靠近清灰孔(2)侧收窄设置。

技术总结

本实用新型涉及制动鼓技术领域,尤其涉及一种高强度耐磨型制动鼓。包括采用设置在制动鼓内壁的积灰槽与清灰孔配合,实现了当制动鼓内由于摩擦产生高温粉末后,可以在积灰槽内积存,当制动鼓转动后,通过甩动和空气向制动鼓内流动再从清灰孔流出,使得实现了将高温粉末的快速排出,解决了高温粉末在制动鼓内大量积存影响制动鼓强度和寿命的问题;积灰槽、清灰孔、散热翅片配合,实现了当高温粉末在积灰槽内短暂积存时,通过散热翅片将制动鼓的热能排出使得制动鼓保持较低温度,提高制动鼓的强度与使用寿命。与使用寿命。与使用寿命。

技术研发人员:张士英

受保护的技术使用者:隆尧县隆泰晟机械制造有限公司

技术研发日:2020.12.17

技术公布日:2021/9/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1