一种蜗轮和齿轮的连接结构的制作方法

1.本实用新型涉及转向机技术领域,具体地说是一种蜗轮和齿轮的连接结构。

背景技术:

2.目前,电子转向机的伺服单元采用蜗轮蜗杆的减速机构,蜗轮和齿轮之间采用刚性连接来传递扭矩。

3.为了避免因过载造成零件损坏,一般会在蜗轮与齿轮之间装有公差环。如图1所示,公差环3采用过盈配合连接蜗轮2,齿轮1压入蜗轮2,通过齿轮1上的轴向挡肩4和底端的卡箍5来防止齿轮的轴向窜动,

4.当受载力矩小于额定力矩时,蜗轮和齿轮保持刚性连接,以保证力矩可以有效地传递;当受载力矩大于额定力矩时,蜗轮和驱动齿轮产生相对滑动,公差环会出现打滑以保护伺服单元零件,使其不会损坏。

5.公差环表面有凹凸的纹路,并有特殊的涂层,为了保证硬度,需要做特殊热处理等工序,成本较高,而且在装配线上需要增加公差环的装配工序,增加了装配成本。在产线装配时,当齿轮压入蜗轮时,容易磕碰齿轮和蜗轮的外表面,对零件形成破坏,通过齿轮挡肩和底部的卡箍固定齿轮,易导致齿轮发生轴向窜动。

6.此外,对于大型suv,整车质量较高,当受载力矩较大时,公差环为了保护零件,会频繁出现打滑现象,进而导致系统故障码多次报错,引起客户抱怨。

7.因此,需要设计一种蜗轮和齿轮的连接结构,以降低成本,提高伺服单元额定力矩。

技术实现要素:

8.本实用新型的目的是克服现有技术的不足,提供了一种蜗轮和齿轮的连接结构,以降低成本,提高伺服单元额定力矩。

9.为了达到上述目的,本实用新型是一种蜗轮和齿轮的连接结构,包括蜗轮、齿轮、花键,齿轮的下端插入蜗轮的中心,齿轮的下端与蜗轮之间采用花键配合,齿轮与蜗轮为一体式注塑结构。

10.所述的齿轮的下端设有花键直齿结构一,所述的蜗轮的内侧面设有花键直齿结构二,花键直齿结构一与花键直齿结构二配合连接。

11.所述的齿轮的下端设有螺纹结构,螺纹结构与锁紧螺母配合。

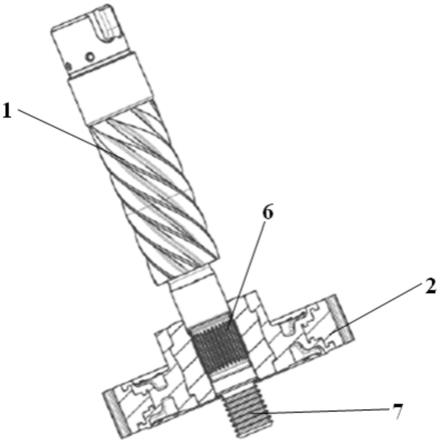

12.本实用新型同现有技术相比,取消了公差环,蜗轮和齿轮之间通过花键配合并采用一体式结构,解决了由于扭矩过大导致蜗轮和齿轮产生的相对滑动,提高了伺服单元的额定力矩,减少了装配工序、设备、人力等,有效降低了转向机的生产成本。

附图说明

13.图1为现有技术的示意图。

14.图2为本实用新型的示意图。

具体实施方式

15.现结合附图对本实用新型做进一步描述。

16.参见图2,本实用新型是一种蜗轮和齿轮的连接结构,包括蜗轮、齿轮、花键,齿轮1的下端插入蜗轮2的中心,齿轮1的下端与蜗轮2之间采用花键6配合,齿轮1与蜗轮2为一体式注塑结构。

17.本实用新型中,齿轮1的下端设有花键直齿结构一,蜗轮2的内侧面设有花键直齿结构二,花键直齿结构一与花键直齿结构二配合连接。

18.齿轮1的下端设有螺纹结构7,螺纹结构7与锁紧螺母配合。螺纹结构7、锁紧螺母用于固定齿轮1和蜗轮2,可有效防止齿轮1的轴向窜动。

19.本实用新型在工作时,电机通过驱动蜗杆旋转,蜗杆带动一体式蜗轮齿轮旋转,进而传递转向系统的力矩。

20.本实用新型在蜗轮2和齿轮1之间通过花键6配合并采用一体式结构,解决了由于扭矩过大导致蜗轮2和齿轮1产生的相对滑动,提高了伺服单元的额定力矩,减少了装配工序、设备、人力等,有效降低了转向机的生产成本。

技术特征:

1.一种蜗轮和齿轮的连接结构,包括蜗轮、齿轮、花键,齿轮(1)的下端插入蜗轮(2)的中心,其特征在于:齿轮(1)的下端与蜗轮(2)之间采用花键(6)配合,齿轮(1)与蜗轮(2)为一体式注塑结构。2.根据权利要求1所述的一种蜗轮和齿轮的连接结构,其特征在于:所述的齿轮(1)的下端设有花键直齿结构一,所述的蜗轮(2)的内侧面设有花键直齿结构二,花键直齿结构一与花键直齿结构二配合连接。3.根据权利要求1所述的一种蜗轮和齿轮的连接结构,其特征在于:所述的齿轮(1)的下端设有螺纹结构(7),螺纹结构(7)与锁紧螺母配合。

技术总结

本实用新型涉及转向机技术领域,具体地说是一种蜗轮和齿轮的连接结构,包括蜗轮、齿轮、花键,齿轮的下端插入蜗轮的中心,齿轮的下端与蜗轮之间采用花键配合,齿轮与蜗轮为一体式注塑结构。本实用新型同现有技术相比,取消了公差环,蜗轮和齿轮之间通过花键配合并采用一体式结构,解决了由于扭矩过大导致蜗轮和齿轮产生的相对滑动,提高了伺服单元的额定力矩,减少了装配工序、设备、人力等,有效降低了转向机的生产成本。机的生产成本。机的生产成本。

技术研发人员:沈雨春 杨超 张华伟 王建鹏 俞力铭 于靖

受保护的技术使用者:博世华域转向系统有限公司

技术研发日:2020.12.22

技术公布日:2021/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1