电机轴承室润滑油供油系统的制作方法

:

1.本实用新型涉及电机技术领域,具体地说涉及一种电机轴承室润滑油供油系统。

背景技术:

2.轴承润滑系统是影响轴承寿命的主要因素,对电机运行起着至关重要的作用;润滑的目的是为了减少摩擦、降低磨损。与电机轴承润滑配套的是润滑油供油系统,润滑油供油系统通常包括油箱、油泵、冷却器、供油管和回油管,油泵的进口与油箱的底部管路连通,油泵的出口通过管路与冷却器的进口管路连通,冷却器的出口通过供油管与轴承室的进油口连通,轴承室的出油口通过回油管与油箱的内部管路连通;油泵将润滑油泵送到冷却器冷却后经供油管送至轴承室,作用于轴承润滑,之后经回油管返回至油箱。但是,受不同工况影响,经回油管返回的润滑油中会携带部分杂质,在油箱中不断积累,造成润滑油供油不顺畅,甚至会造成轴承室堵塞,引发电机故障,维修频率增加;且在系统运行初始,轴承室瞬间注满油,由于回油管进口端被润滑油密封,会导致回油不畅,轴承室侧部排气孔出现跑油现象。

技术实现要素:

3.本实用新型的目的在于提供一种供油顺畅的电机轴承室润滑油供油系统,

4.本实用新型由如下技术方案实施:电机轴承室润滑油供油系统,其包括油箱、油泵、冷却器、供油管和回油管,所述油泵的进口与所述油箱的底部管路连通,所述油泵的出口通过管路于所述冷却器的进口管路连通,所述冷却器的出口通过所述供油管与轴承室的进油口连通,所述轴承室的出油口通过所述回油管与所述油箱的内部管路连通,在所述油箱的上方内部水平固定有滤网,在所述滤网下方固定有竖直设置的u型管,所述u型管的一端与所述回油管的出口管路连通,所述u型管的另一端置于所述滤网的上方;在所述油箱的顶部开设有人孔,在所述人孔内设置有密封盖;在所述油箱的顶部连通有呼吸管,在所述呼吸管上安装有呼吸阀,在所述回油管的顶部和所述呼吸阀进口端的所述呼吸管之间连通有连通管,在所述连通管上安装有连通控制阀。

5.进一步的,在所述供油管的出口端安装有供油控制阀,在所述供油管的中部与所述油箱之间连通有调节管,在所述调节管上安装有调节控制阀。

6.进一步的,其还包括与所述冷却器并联设置的旁通管,所述旁通管的两端分别与所述油泵的出口和所述供油管的进口连通,在所述旁通管上安装有旁通阀;在所述冷却器的进口和出口上分别安装有进口切断阀和出口切断阀。

7.本实用新型的优点:通过设置u型管和滤网,可对回油管返回的润滑油进行过滤,防止杂质在润滑油中积累,保证供油顺畅,降低轴承室故障率;通过将回油管和油箱呼吸管连通,在系统初始,可使回油管内的气体经油箱呼吸管排出,保证回油顺畅,防止轴承室排气孔跑油的现象出现。

附图说明:

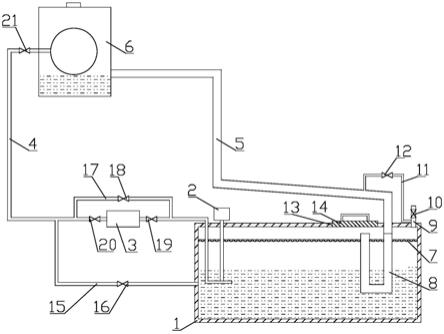

8.图1为本实用新型的整体结构示意图。

9.油箱1、油泵2、冷却器3、供油管4、回油管5、轴承室6、滤网7、u型管8、呼吸管9、呼吸阀10、连通管11、连通控制阀12、人孔13、密封盖14、调节管15、调节控制阀16、旁通管17、旁通阀18、进口切断阀19、出口切断阀20、供油控制阀21。

具体实施方式:

10.在本实用新型的描述中,需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等,其指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,如出现术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

11.如图1所示,电机轴承室润滑油供油系统,其包括油箱1、油泵2、冷却器3、供油管4和回油管5,油泵2的进口与油箱1的底部管路连通,油泵2的出口通过管路与冷却器3的进口管路连通,冷却器3的出口通过供油管4与轴承室6的进油口连通,其还包括与冷却器3并联设置的旁通管17,旁通管17的两端分别与油泵2的出口和供油管4的进口连通,在旁通管17上安装有旁通阀18;在冷却器3的进口和出口上分别安装有进口切断阀19和出口切断阀20;冷却器3工作时,打开进口切断阀19和出口切断阀20,关闭旁通阀18,油泵2送来的润滑油经过冷却器3冷却后经供油管4到达轴承室6;当油泵2送来的油温合格或冷却器3损坏时,可关闭进口切断阀19和出口切断阀20,打开旁通阀18,使油泵2送来的润滑油经过旁通管17和供油管4到达轴承室6,保证轴承室6的用油需求;

12.在供油管4的出口端安装有供油控制阀21,在供油管4的中部与油箱1之间连通有调节管15,在调节管15上安装有调节控制阀16;油泵2送来的润滑油分为两路,一路经供油管4到达轴承室6,另一路经旁通管17返回到油箱1;通过调整供油控制阀21和调节控制阀16的开度,可以调整到达轴承室6和返回到油箱1的润滑油的比例;当轴承室6内的润滑油液位较高时,增大调节控制阀16的开度,调小供油控制阀21的开度;当轴承室6润滑油液位较低时,调小调节控制阀16的开度,增大供油控制阀21的开度。

13.轴承室6的出油口通过回油管5与油箱1的内部管路连通,轴承室6排出的润滑油则经回油管5返回到油箱1中;在油箱1的上方内部水平固定有滤网7,在滤网7下方固定有竖直设置的u型管8,u型管8的一端与回油管5的出口管路连通,u型管8的另一端置于滤网7的上方;回油管5返回来的润滑油从u型管8的一端进入后从另一端排出,排出的润滑油到达滤网7的上方,滤网7可过滤返回的润滑油中的杂质,防止杂质重新进入轴承室6内,降低设备维修率,经滤网7过滤后达到油箱1的下方,可重新用作润滑油;在油箱1的顶部开设有人孔13,在人孔13内设置有密封盖14,打开密封盖14可通过人孔13清洁滤网7。

14.润滑油经过u型管8回油的过程中,在u型管8内形成油封,阻挡了油箱1内空气由回油管5向轴承室6呼吸阀排出的通道,油箱1内形成微正压导致回油不畅;尤其是在系统初始运行时,轴承室6瞬间注满油,由于回油管5进口端被润滑油密封,会导致回油不畅,轴承室6侧部排气孔出现跑油现象;因此,在油箱1的顶部连通有呼吸管9,在呼吸管9上安装有呼吸

阀10,油箱内的空气经呼吸阀10排出;在回油管5的顶部和呼吸阀10进口端的呼吸管9之间连通有连通管11,在连通管11上安装有连通控制阀12;系统初始运行时,打开连通控制阀12,回油管5中的空气可经连通管11、呼吸管9和呼吸阀10排出,保证回油顺畅,避免轴承室侧部排气孔跑油的现象出现,提高系统运行的稳定性;待系统运行稳定后,关闭连通控制阀12即可。

15.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

技术特征:

1.电机轴承室润滑油供油系统,其包括油箱、油泵、冷却器、供油管和回油管,所述油泵的进口与所述油箱的底部管路连通,所述油泵的出口通过管路于所述冷却器的进口管路连通,所述冷却器的出口通过所述供油管与轴承室的进油口连通,所述轴承室的出油口通过所述回油管与所述油箱的内部管路连通,其特征在于,在所述油箱的上方内部水平固定有滤网,在所述滤网下方固定有竖直设置的u型管,所述u型管的一端与所述回油管的出口管路连通,所述u型管的另一端置于所述滤网的上方;在所述油箱的顶部开设有人孔,在所述人孔内设置有密封盖;在所述油箱的顶部连通有呼吸管,在所述呼吸管上安装有呼吸阀,在所述回油管的顶部和所述呼吸阀进口端的所述呼吸管之间连通有连通管,在所述连通管上安装有连通控制阀。2.根据权利要求1所述的电机轴承室润滑油供油系统,其特征在于,在所述供油管的出口端安装有供油控制阀,在所述供油管的中部与所述油箱之间连通有调节管,在所述调节管上安装有调节控制阀。3.根据权利要求1或2所述的电机轴承室润滑油供油系统,其特征在于,其还包括与所述冷却器并联设置的旁通管,所述旁通管的两端分别与所述油泵的出口和所述供油管的进口连通,在所述旁通管上安装有旁通阀;在所述冷却器的进口和出口上分别安装有进口切断阀和出口切断阀。

技术总结

本实用新型公开了一种电机轴承室润滑油供油系统,其包括油箱、油泵、冷却器、供油管和回油管,在油箱的上方内部水平固定有滤网,在滤网下方固定有竖直设置的U型管,U型管的一端与回油管的出口管路连通,U型管的另一端置于滤网的上方;在油箱的顶部连通有呼吸管,在呼吸管上安装有呼吸阀,在回油管的顶部和呼吸阀进口端的呼吸管之间连通有连通管,在连通管上安装有连通控制阀。优点:通过设置U型管和滤网,可对回油管返回的润滑油进行过滤,防止杂质在润滑油中积累,保证供油顺畅,降低轴承室故障率;通过将回油管和油箱呼吸管连通,在系统初始,可使回油管内的气体经油箱呼吸管排出,保证回油顺畅,防止轴承室排气孔跑油的现象出现。象出现。象出现。

技术研发人员:孙作文 李志国 朱学范 陈晓东

受保护的技术使用者:内蒙古京科发电有限公司

技术研发日:2020.12.25

技术公布日:2021/9/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1