一种用于船舶涡轮增压器的轴承壳铸件的浇注结构的制作方法

1.本实用新型涉及船舶涡轮增压器技术领域,更具体地说,本实用新型涉及一种用于船舶涡轮增压器的轴承壳铸件的浇注结构。

背景技术:

2.轴承壳铸件是大型船舶涡轮增压器的重要零部件,其结构复杂,且轴承壳铸件不同部位的壁厚相差悬殊,由于既要保证铸件最薄壁厚部位不产生冷隔缺陷,又要确保铸件最厚壁厚处不会出现缩松、缩孔等缺陷,因此,需要有对轴承壳铸件的铸造工艺设计要求非常高。

3.现有的对轴承壳铸件的浇注机构包括直浇口和围绕于铸件外侧的环形横浇道,直浇口与环形横浇道连接,环形横浇道上设有内浇口,铁液依次通过直浇口、环形横浇道和内浇口进入型腔进行浇注。

4.在实际浇筑操作的时候,不是简单的直接浇筑即可,浇筑完成之后还需要将其进行脱模操作,传统的脱模只是简单的进行拆卸模具,这种方式虽然较为简单,但是脱模的时候容易造成拉伤以及毛刺的出现,为此我们提出和采用转动式的浇筑和脱模方式。

技术实现要素:

5.为了克服现有技术的上述缺陷,本实用新型的实施例提供一种用于船舶涡轮增压器的轴承壳铸件的浇注结构,以解决上述背景技术中提出的传统的脱模只是简单的进行拆卸模具,这种方式虽然较为简单,但是脱模的时候容易造成拉伤以及毛刺的出现的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种用于船舶涡轮增压器的轴承壳铸件的浇注结构,包括轴套,所述轴套的顶部固定连接有轴瓦,所述轴瓦的内壁固定连接有轴承衬,所述轴套的顶部开设有周向油槽,所述轴套左侧的顶部固定连接有定位唇,所述轴承衬的内壁固定连接有减摩镀层,所述轴套的左侧贯穿连接有紧定螺钉。

7.在一个优选地实施方式中,轴瓦的材料为聚合物材质,摩擦系数小、有足够的疲劳强度、良好的跑合性和良好的耐腐蚀性。

8.在一个优选地实施方式中,周向油槽开设在最大油膜厚度位置,把轴承分为两个独立部分;当宽度相同时,设有周向油槽轴承的承载能力低于设有轴向油槽的轴承。

9.在一个优选地实施方式中,减摩镀层为铅锑锡三元合金,用于滑动接触面,在这些接触面上镀上韧性金属,能起到润滑作用,从而减少了滑动摩擦。

10.在一个优选地实施方式中,轴承衬即为轴承合金也叫巴氏合金,附在轴瓦上,起到定位、封闭等作用的零件。

11.在一个优选地实施方式中,定位唇防止轴瓦在轴承座内移动,把轴瓦一端或两端做成凸缘进行轴向定位。

12.在一个优选地实施方式中,紧定螺钉的底部与轴瓦的内腔为贯穿连接。

13.本实用新型的技术效果和优点:

14.1、通过设置周向油槽,与现有技术相比,将油槽从非承载区延伸到承载区,载荷方向变动范围超出180

°

的场合,它常设在轴承宽度中部,把轴承分为两个独立部分;当宽度相同时,设有周向油槽轴承的承载能力低于设有轴向油槽的轴承;

15.2、通过设置紧定销钉,与现有技术相比,轴瓦和轴承座不允许有相对移动,为了防止轴瓦移动,可将其两端做出凸缘来作轴向定位,也可以用紧定螺钉或销钉将其固定在轴承座上,或在轴瓦剖分面上冲出定位唇以供定位用。

16.3、通过设置轴套,与现有技术相比,在浇筑完成之后,将带有浇筑体的轴套整体套装在驱动装置上,随着轴套的高速转动,定位唇直接带动轴套内部的浇注体与轴套之间发生相对偏移运动,从而快速的将内部的浇注体与轴套之间进行相互分离,且旋转分离的时候还可以通过轴套的内必将浇注体的外壁进行补补打磨。

附图说明

17.图1为本实用新型的整体结构示意图。

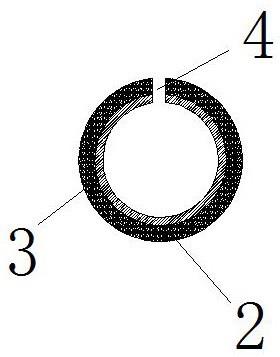

18.图2为本实用新型的轴瓦结构示意图。

19.图3为本实用新型的轴套结构示意图。

20.图4为本实用新型的定位唇结构示意图。

21.图5为本实用新型的紧定螺钉结构示意图。

22.附图标记为:1、轴套;2、轴瓦;3、轴承衬;4、周向油槽;6、减摩镀层;7、紧定螺钉。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参阅图1

‑

5,本实用新型提供一种技术方案:一种用于船舶涡轮增压器的轴承壳铸件的浇注结构,包括轴套1,轴套1的顶部固定连接有轴瓦2,轴瓦2的内壁固定连接有轴承衬3,轴套1的顶部开设有周向油槽4,轴套1左侧的顶部固定连接有定位唇,轴承衬3的内壁固定连接有减摩镀层6,轴套1的左侧贯穿连接有紧定螺钉7,轴瓦2的材料为聚合物材质,摩擦系数小、有足够的疲劳强度、良好的跑合性和良好的耐腐蚀性,周向油槽4开设在最大油膜厚度位置,把轴承分为两个独立部分;当宽度相同时,设有周向油槽4轴承的承载能力低于设有轴向油槽的轴承,减摩镀层6为铅锑锡三元合金,用于滑动接触面,在这些接触面上镀上韧性金属,能起到润滑作用,从而减少了滑动摩擦,轴承衬3即为轴承合金也叫巴氏合金,附在轴瓦 2上,起到定位、封闭等作用的零件,定位唇防止轴瓦2在轴承座内移动,把轴瓦2一端或两端做成凸缘进行轴向定位。

25.本实用新型工作原理:为了把润滑油导入整个摩擦面间,轴瓦2 或轴颈上须开设油孔或油槽,将油槽从非承载区延伸到承载区,载荷方向变动范围超出180

°

的场合,它常设在轴承宽度中部,把轴承分为两个独立部分;当宽度相同时,设有周向油槽4轴承的承载能力低于设有轴向油槽的轴承,轴瓦2和轴承座不允许有相对移动。为了防止轴瓦2移动,可将其两端做出凸缘来作轴向定位,也可以用紧定螺钉7或销钉将其固定在轴承座上,或在轴瓦

2剖分面上冲出定位唇5 以供定位用,利用本技术方案来进行浇筑的时候,等待浇筑冷却完成之后,直接通过其他的驱动设备来带动其转动,在高速转动的时候,模具本身与内部的浇注体之间产生相互作用力而发生分离动作,旋转式分离的动作发生的时候,还可以通过模具内壁来对浇注体进行表面的初步打磨,避免拿取的时候造成毛刺误伤。

26.最后应说明的几点是:首先,在本申请的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

27.其次:本实用新型公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本实用新型同一实施例及不同实施例可以相互组合;

28.最后:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种用于船舶涡轮增压器的轴承壳铸件的浇注结构,包括轴套(1),其特征在于:所述轴套(1)的顶部固定连接有轴瓦(2),所述轴瓦(2)的内壁固定连接有轴承衬(3),所述轴套(1)的顶部开设有周向油槽(4),所述轴套(1)左侧的顶部固定连接有定位唇,所述轴承衬(3)的内壁固定连接有减摩镀层(6),所述轴套(1)的左侧贯穿连接有紧定螺钉(7)。2.根据权利要求1所述的一种用于船舶涡轮增压器的轴承壳铸件的浇注结构,其特征在于:所述轴瓦(2)的材料为聚合物材质。3.根据权利要求1所述的一种用于船舶涡轮增压器的轴承壳铸件的浇注结构,其特征在于:所述周向油槽(4)开设在最大油膜厚度位置,把轴承分为两个独立部分;当宽度相同时,设有周向油槽(4)轴承的承载能力低于设有轴向油槽的轴承。4.根据权利要求1所述的一种用于船舶涡轮增压器的轴承壳铸件的浇注结构,其特征在于:所述减摩镀层(6)为铅锑锡三元合金。5.根据权利要求1所述的一种用于船舶涡轮增压器的轴承壳铸件的浇注结构,其特征在于:所述轴承衬(3)即为轴承合金也叫巴氏合金,附在轴瓦(2)上。6.根据权利要求1所述的一种用于船舶涡轮增压器的轴承壳铸件的浇注结构,其特征在于:所述轴瓦(2)一端或两端为凸缘状。7.根据权利要求1所述的一种用于船舶涡轮增压器的轴承壳铸件的浇注结构,其特征在于:所述紧定螺钉(7)的底部与轴瓦(2)的内腔为贯穿连接。

技术总结

本实用新型公开了一种用于船舶涡轮增压器的轴承壳铸件的浇注结构,具体涉及船舶涡轮增压器领域,包括轴套,所述轴套的顶部固定连接有轴瓦,所述轴瓦的内壁固定连接有轴承衬,所述轴套的顶部开设有周向油槽,所述轴套左侧的顶部固定连接有定位唇,所述轴承衬的内壁固定连接有减摩镀层,所述轴套的左侧贯穿连接有紧定螺钉。本实用新型解决了由于负荷过大、温度过高、润滑油存在杂质或黏度异常等因素造成烧瓦,烧瓦后滑动轴承就损坏了的问题,为了防止轴瓦移动,可将其两端做出凸缘来作轴向定位,也可以用紧定螺钉或销钉将其固定在轴承座上,或在轴瓦剖分面上冲出定位唇以供定位用。或在轴瓦剖分面上冲出定位唇以供定位用。或在轴瓦剖分面上冲出定位唇以供定位用。

技术研发人员:王凯 王旸 姜志成 王浩

受保护的技术使用者:苏州市通润机械铸造有限公司

技术研发日:2020.12.30

技术公布日:2021/11/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1