一种酒盒专用铆钉及其制备方法与流程

1.本发明涉及一种铆钉,尤其涉及一种酒盒专用铆钉,此外,本发明还设计该酒盒专用铆钉的制备方法。

背景技术:

2.我国是酒的故乡,也是酒文化的发源地。我国酒的品牌众多,发展到现在酒不但是食品,更是一种文化的体现。为了防伪和体现文化,各种品牌的酒在酒盒上做起了文章,铆钉也被用到了酒盒上。目前市场上用于酒盒的铆钉主要是拉花型铆钉、开口型铆钉等。这两类铆钉虽然在酒盒上使用,但均出现了一些问题,其中拉花型铆钉拉铆后有锋利的金属口露在外面容易伤人;开口型铆钉拉铆后钉芯头容易脱落,摇晃酒盒有响声,而且酒盒上开口铆钉容易被人为的取下来而不损坏酒盒,从而方便地换酒,防伪性性能较差。

3.目前市场上有铆钉拉铆后没有锋利的金属口露在外面、钉头不易脱落、铆钉不易取下来,但这种铆钉是用在金属、硬质材料上的。而酒盒一般是纸质的,用此类铆钉铆接的话,容易把酒盒的内孔胀大从而破坏酒盒。

4.因此有必要研发一种新型的酒盒专用铆钉。

技术实现要素:

5.为解决上述技术问题,本发明的目的是提供一种不会伤人、钉头不易脱落、无法无损拆卸且安装时不易破坏酒盒的酒盒专用铆钉及其制备方法。

6.本发明的酒盒专用铆钉,包括钉体及钉芯,钉体包括钉体管及钉体管底部的钉体头,钉芯包括表面设有断裂槽的钉芯杆及钉芯杆顶部的钉芯头,钉芯杆的底端能够穿过所述钉体管的内孔,所述钉体管的顶部设有位于钉体管外表面的上抗压槽组,上抗压槽组的下方设置有位于钉体管外表面的下抗压槽组,所述上抗压槽组包括多个上抗压槽,所述下抗压槽组包括多个下抗压槽,上抗压槽的底面及下抗压槽的顶面均为曲面。

7.借由上述方案,本发明至少具有以下优点:本发明的酒盒专用铆钉,钉体管上设有包括多个上抗压槽的上抗压槽组和包括多个下抗压槽的下抗压槽组,上抗压槽的底面和下抗压槽的顶面均为曲面,相邻抗压槽之间形成沿钉体管纵向延伸的抗压柱,抗压柱与抗压槽的曲面结合形如v型的承压结构,其与具有曲面的上抗压槽和下抗压槽结合,使得钉体管在钉芯头的压迫下,位于上抗压槽与下抗压槽之间的钉体杆部分由其中部开始向外膨胀形变至上抗压槽的底面及下抗压槽的顶面。而上抗压槽及下抗压槽由专用设备冲压形成,其本身长度也较短,因此其强度相对较高。同时上抗压槽与下抗压槽与钉体管结合的部分强度较弱,钉体管只会膨胀到该结合部,即上抗压槽的底面和下抗压槽的顶面处,而不会牵引钉体管的上抗压槽处和下抗压槽处形变,这样铆枪在拉铆过程中就不会对酒盒的连接孔产生破坏。此外,本发明的酒盒专用铆钉,钉芯杆断裂后位于钉体管的内孔中,不会割伤使用人员。

8.综上所述,本发明的酒盒专用铆钉不会伤人、钉头不易脱落、无法无损拆卸且安装

时不易破坏酒盒。

9.进一步的,本发明的酒盒专用铆钉,所述钉体管包括钉体管上部及钉体管下部,钉体管上部的内孔孔径大于钉体管下部的内孔孔径,所述上抗压槽组及下抗压槽组分别位于钉体管上部的表面。

10.具有较小内孔孔径的钉体管下部,使得钉体管下部厚度更厚、强度更高,其可作为下抗压槽组的基座从而提高了下抗压槽组的强度,防止铆接时钉体管的下抗压槽组部分发生形变而对酒盒的连接孔产生破坏。

11.进一步的,本发明的酒盒专用铆钉,所述钉体杆的表面设置有防滑纹。

12.防滑纹的设置使得拉铆后钉体管能够与钉芯杆紧密连接,防止其从钉体管中脱落。

13.进一步的,本发明的酒盒专用铆钉,所述上抗压槽组包括四个上抗压槽,所述下抗压槽组包括四个下抗压槽,上抗压槽的底面及下抗压槽的顶面均为圆弧面。

14.一种上述酒盒专用铆钉的制备方法,包括以下步骤:

15.s1:将钉芯杆的底端穿过钉体管的的内孔;

16.s2:通过冲压设备在钉体管的表面冲压出多个上抗压槽及下抗压槽。

17.采用冲压形成上抗压槽及下抗压槽,使得上抗压槽及下抗压槽的强度更高,更不易变形。

18.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

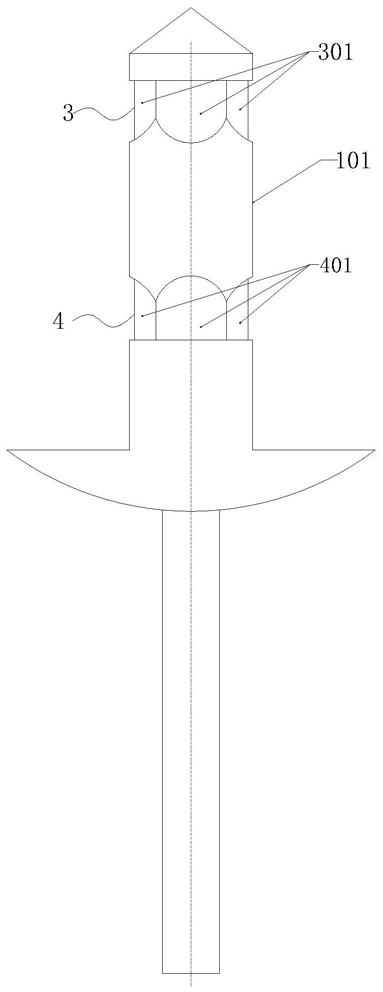

19.图1是酒盒专用铆钉的结构示意图;

20.图2是酒盒专用铆钉的内部结构示意图;

21.图3是钉体管的剖视图;

22.图4是钉芯杆的局部示意图;

23.图5是酒盒专用铆钉的使用状态图。

24.图中,钉体1,钉体管101,钉体头102,钉体管上部103,钉体管下部104钉芯2,断裂槽201,钉芯杆202,钉芯头203,上抗压槽组3,上抗压槽301,下抗压槽组4,下抗压槽401,环形凸缘6,环形槽7。

具体实施方式

25.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

26.参见图1至图5,本实施例的酒盒专用铆钉,包括钉体1及钉芯2,钉体包括钉体管101及钉体管底部的钉体头102,钉芯包括表面设有断裂槽201的钉芯杆202及钉芯杆顶部的钉芯头203,钉芯杆的底端能够穿过钉体管的内孔,钉体管的顶部设有位于钉体管外表面的上抗压槽组3,上抗压槽组的下方设置有位于钉体管外表面的下抗压槽组4,上抗压槽组包括多个上抗压槽301,下抗压槽组包括多个下抗压槽401,上抗压槽的底面及下抗压槽的顶面均为曲面。

27.本实施例中,上抗压槽组包括四个上抗压槽,下抗压槽组包括四个下抗压槽。上抗压槽及下抗压槽均有及专用冲压设备冲压形成,上抗压槽组及下抗压槽组对称设置,上抗压槽及下抗压槽相对的一面为圆弧面。

28.包括多个上抗压槽的上抗压槽组和包括多个下抗压槽的下抗压槽组,以及上抗压槽的底面和下抗压槽的顶面均为曲面的设置,使得相邻抗压槽之间形成沿钉体管纵向延伸的抗压柱,抗压柱可为沿钉体管中轴延伸的柱形结构,抗压柱与抗压槽的曲面结合形如v型的承压结构,其与具有曲面的上抗压槽和下抗压槽结合,使得钉体管在钉芯头的压迫下,位于上抗压槽与下抗压槽之间的钉体杆部分由其中部开始向外膨胀形变至上抗压槽的底面及下抗压槽的顶面。而上抗压槽及下抗压槽由专用设备冲压形成,其本身长度也较短,因此其强度相对较高。同时上抗压槽与下抗压槽与钉体管结合的部分强度较弱,钉体管只会膨胀到该结合部,即上抗压槽的底面和下抗压槽的顶面处,而不会牵引钉体管的上抗压槽处和下抗压槽处形变,这样铆枪在拉铆过程中就不会对酒盒的连接孔产生破坏。此外,本实施例的酒盒专用铆钉,钉芯杆断裂后位于钉体管的内孔中,不会割伤使用人员。

29.具体工作时,操作人员首先将钉芯杆的底端插入钉体管的内孔并从其底端穿出。随后将钉体管连通钉芯杆从酒盒外部穿入酒盒的连接孔内。接着操作人员将钉体杆露出钉体管的一端插入铆枪的铆嘴中并通过铆枪拉动钉芯杆。钉芯杆在铆枪的拉动下,其顶端的钉芯头压迫钉体管,使得钉体管的位于上下抗压槽之间的部分向外膨胀,膨胀的钉体管将酒盒压紧于钉体头上,同时钉体管部分压紧于钉芯杆顶部的防滑纹内。随后铆枪继续拉动钉芯杆,钉芯杆便在断裂槽处断裂。

30.优选的,钉体管包括钉体管上部103及钉体管下部104,钉体管上部的内孔孔径大于钉体管下部的内孔孔径,上抗压槽组及下抗压槽组分别位于钉体管上部的表面。

31.具有较小内孔孔径的钉体管下部,使得钉体管下部厚度更厚、强度更高,其可作为下抗压槽组的基座从而提高了下抗压槽组的强度,防止铆接时钉体管的下抗压槽组部分发生形变而对酒盒的连接孔产生破坏。

32.优选的,钉体杆的表面设置有防滑纹。

33.防滑纹的设置使得拉铆后钉体管能够与钉芯杆紧密连接,防止其从钉体管中脱落。本实施中,防滑纹包括多个环形凸缘6,环形凸缘之间形成环形槽7,拉铆后,钉体管内壁在钉芯头压迫下向内嵌入该环形槽内,从而使得钉体管与钉芯杆紧密连接,防止钉芯杆从钉体管中脱落。

34.本实施例的酒盒专用铆钉的制作方法,包括以下步骤:

35.s1:将钉芯杆的底端穿过钉体管的的内孔;

36.s2:通过冲压设备在钉体管的表面冲压出多个上抗压槽及下抗压槽。

37.采用冲压形成上抗压槽及下抗压槽,使得上抗压槽及下抗压槽的强度更高,更不易变形。

38.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,本领域技术人员能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的保护范围由所附权利要求而不是上述说明限定。

39.此外,以上仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本

技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。同时,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1