一种失压自动关闭的表前管件的制作方法

1.本发明涉及压力管道领域,具体涉及一种失压自动关闭的表前管件。

背景技术:

2.传统结构的压力管道体系为了测量管道内液体流动的压力及流量都会安装压力表、流量计等测量元器件。测压点一般选在管道的直线部位,就地显示的压力表计选择在水平管道上并且在其顶部或者侧面开孔取压。选好取压点之后会在测压点和压力表计之间增加一个切断阀,方便以后维修或者压力表的更换。然而如果压力表计只是纯机械结构用于现地显示,没有相关的电信号送监控,且当表计漏水或者表前隔断阀出现喷水故障时,维护人员可能无法及时发现。特别是表前隔断阀破裂或者压力表计脱落等严重故障时,无人值守的自动化设备会短时间内大量喷洒漏液,造成巨大的损失。往往都是发现设备失压、停运或其它间接故障后才去现场检查观察表计,再维修更换压力测量元器件。

技术实现要素:

3.本发明所要解决的技术问题是提供一种失压自动关闭的表前管件,将噪音导向特定位置,能够在压力表计泄漏时对管体进行密封,并将故障状态送出。

4.为解决上述技术问题,本发明所采用的技术方案是:一种失压自动关闭的表前管件,包括圆柱形的管件壳体,管件壳体两端设有连接螺纹,管件壳体两端分别设有压力输出孔和压力输出孔,管件壳体内设有阀芯,管件壳体内设有阀芯,阀芯靠近压力输出孔为圆柱块,阀芯靠近压力输出孔为圆锥体,圆锥体顶端直径小于压力输出孔,阀芯两侧分别设有输入端弹簧和输出端弹簧,阀芯在两侧弹簧的作用下保持在管件壳体内。

5.优选的方案中,上述的圆柱块上设有锁止槽,管件壳体管壁内侧设有阀芯锁锭,阀芯锁锭在弹性体作用下伸出管壁,阀芯在两侧弹簧平衡作用下的位置时阀芯锁锭位于圆锥体一侧,锁止槽和阀芯锁锭宽度及深度相对应。

6.优选的方案中,上述的阀芯锁锭结构为:t型锁锭与管件壳体管壁内的锁锭槽滑动连接,t型锁锭后端与锁锭槽底部之间设有锁锭弹簧。

7.优选的方案中,上述的阀芯锁锭与锁锭状态端子联动,锁锭状态端子用于将阀芯是否处于锁止状态用开关状态来表示。

8.优选的方案中,上述的锁锭状态端子包括连接端子以及与之电连接的锁锭开关,锁锭开关的动触头与锁锭连杆一端连接,锁锭连杆另一端与t型锁锭端部固定连接。

9.优选的方案中,上述的管件壳体内侧设有与圆柱块外壁滑动连接的锁锭导向环,锁锭导向环沿着圆周方向设有联通两边腔室的通孔。

10.上述的管件壳体由输入端管体和输出端管体螺纹连接组成。

11.上述的压力输出孔在靠近圆锥体一侧设有锥形孔,锥形孔和圆锥体锥角相等且锥

形孔与圆锥体顶端形状匹配,圆锥体前端嵌有密封圈,密封圈用于与锥形孔密封。

12.上述的t型锁锭与锁锭槽内壁密封。

13.本发明提供的一种失压自动关闭的表前管件,通过在管件内设置滑动的阀芯,阀芯两侧通过弹簧保持在固定位置,当输出端连接的表计出现泄漏或者爆裂失压时,阀芯堵住输出孔并进行锁锭,同时将锁锭状态通过端子进行输出,提醒维修人员进行检查维修。

附图说明

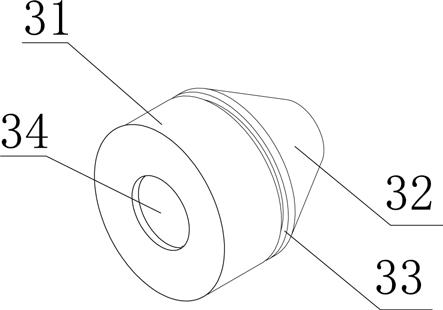

14.下面结合附图和实施例对本发明作进一步说明:图1为本发明的表前管件结构示意图;图2为表前管件结构爆炸图;图3为阀芯的结构示意图;图4为表前管件的剖视图;图5为优选的表前管件结构一剖视图;图6为优选的表前管件结构二剖视图;图7为图6中的局部放大示意图;图8为优选的表前管件结构三剖视图。

15.图中:输入端管体1、输出端管体2、阀芯3、圆柱块31、圆锥体32、锁止槽33、弹簧容纳槽34、输入端弹簧4、输出端弹簧5、压力输出孔6、压力输出孔7、锥形孔71、阀芯锁锭8、锁锭槽81、t型锁锭82、锁锭弹簧83、锁锭连杆84、锁锭状态端子9、锁锭开关91,连接端子92、锁锭导向环10。

具体实施方式

16.如图1-4中所示,一种失压自动关闭的表前管件,包括圆柱形的管件壳体,管件壳体两端设有连接螺纹,管件壳体两端分别设有压力输出孔6和压力输出孔7,管件壳体内设有阀芯3,管件壳体内设有阀芯3,阀芯3靠近压力输出孔6为圆柱块31,阀芯3靠近压力输出孔7为圆锥体32,圆锥体32顶端直径小于压力输出孔7,阀芯3两侧分别设有输入端弹簧4和输出端弹簧5,阀芯3在两侧弹簧的作用下保持在管件壳体内,管件壳体压力输出孔6侧与被测量的管路主体连接,管件壳体压力输出孔7侧与压力表计连接,在正常时,阀芯3两侧由于充满均压的液体,阀芯3两侧弹簧处于平衡,阀芯固定不动,此时两侧压力p1=p2,当压力表计出现破损或者泄露时,压力输出孔6与大气相通,p1>>p2,输入压力推动圆锥体32封住压力输出孔6防止液体漏出。

17.优选的方案如图5中所示,上述的圆柱块31上设有锁止槽33,管件壳体管壁内侧设有阀芯锁锭8,阀芯锁锭8在弹性体作用下伸出管壁,阀芯3在两侧弹簧平衡作用下的位置时阀芯锁锭8位于圆锥体32一侧,锁止槽33和阀芯锁锭8宽度及深度相对应,在发生泄露时,由阀芯锁锭8对阀芯3进行锁止。

18.优选的方案如图7中所示,上述的阀芯锁锭8结构为:t型锁锭82与管件壳体管壁内的锁锭槽81滑动连接,t型锁锭82后端与锁锭槽81底部之间设有锁锭弹簧83,在失压时,圆锥体32的圆锥面推动t型锁锭82向上缩回,当t型锁锭82遇到锁锭槽81时,t型锁锭82在弹力作用下进入槽内对阀芯进行锁止。

19.优选的方案如图6和7中所示,,上述的阀芯锁锭8与锁锭状态端子9联动,锁锭状态端子9用于将阀芯3是否处于锁止状态用开关状态来表示。

20.优选的方案如图7中所示,,上述的锁锭状态端子9包括连接端子92以及与之电连接的锁锭开关91,锁锭开关91的动触头与锁锭连杆84一端连接,锁锭连杆84另一端与t型锁锭82端部固定连接,当阀芯向右侧进入锁止状态时,锁锭开关91经历先合上后断开的脉冲,检测装置通过检测这一脉冲知晓是否发生失压。

21.优选的方案如图8中所示,,上述的管件壳体内侧设有与圆柱块31外壁滑动连接的锁锭导向环10,锁锭导向环10沿着圆周方向设有联通两边腔室的通孔,通过带通孔的锁锭导向环10能够对阀芯进行导向的同时保持两侧联通。

22.如图2中所示,上述的管件壳体由输入端管体1和输出端管体2螺纹连接组成。

23.如图4-6中所示,上述的压力输出孔7在靠近圆锥体32一侧设有锥形孔71,锥形孔71和圆锥体32锥角相等且锥形孔71与圆锥体32顶端形状匹配,圆锥体32前端嵌有密封圈,密封圈用于与锥形孔71密封。

24.上述的t型锁锭82与锁锭槽81内壁密封。

技术特征:

1.一种失压自动关闭的表前管件,其特征在于:包括圆柱形的管件壳体,管件壳体两端设有连接螺纹,管件壳体两端分别设有压力输出孔(6)和压力输出孔(7),管件壳体内设有阀芯(3),管件壳体内设有阀芯(3),阀芯(3)靠近压力输出孔(6)为圆柱块(31),阀芯(3)靠近压力输出孔(7)为圆锥体(32),圆锥体(32)顶端直径小于压力输出孔(7),阀芯(3)两侧分别设有输入端弹簧(4)和输出端弹簧(5),阀芯(3)在两侧弹簧的作用下保持在管件壳体内。2.根据权利要求1所述的一种失压自动关闭的表前管件,其特征在于,所述的圆柱块(31)上设有锁止槽(33),管件壳体管壁内侧设有阀芯锁锭(8),阀芯锁锭(8)在弹性体作用下伸出管壁,阀芯(3)在两侧弹簧平衡作用下的位置时阀芯锁锭(8)位于圆锥体(32)一侧,锁止槽(33)和阀芯锁锭(8)宽度及深度相对应。3.根据权利要求2所述的一种失压自动关闭的表前管件,其特征在于,所述的阀芯锁锭(8)结构为:t型锁锭(82)与管件壳体管壁内的锁锭槽(81)滑动连接,t型锁锭(82)后端与锁锭槽(81)底部之间设有锁锭弹簧(83)。4.根据权利要求3所述的一种失压自动关闭的表前管件,其特征在于,所述的阀芯锁锭(8)与锁锭状态端子(9)联动,锁锭状态端子(9)用于将阀芯(3)是否处于锁止状态用开关状态来表示。5.根据权利要求4所述的一种失压自动关闭的表前管件,其特征在于,所述的锁锭状态端子(9)包括连接端子(92)以及与之电连接的锁锭开关(91),锁锭开关(91)的动触头与锁锭连杆(84)一端连接,锁锭连杆(84)另一端与t型锁锭(82)端部固定连接。6.根据权利要求1所述的一种失压自动关闭的表前管件,其特征在于,所述的管件壳体内侧设有与圆柱块(31)外壁滑动连接的锁锭导向环(10),锁锭导向环(10)沿着圆周方向设有联通两边腔室的通孔。7.根据权利要求1所述的一种失压自动关闭的表前管件,其特征在于,所述的管件壳体由输入端管体(1)和输出端管体(2)螺纹连接组成。8.根据权利要求1所述的一种失压自动关闭的表前管件,其特征在于,所述的压力输出孔(7)在靠近圆锥体(32)一侧设有锥形孔(71),锥形孔(71)和圆锥体(32)锥角相等且锥形孔(71)与圆锥体(32)顶端形状匹配,圆锥体(32)前端嵌有密封圈,密封圈用于与锥形孔(71)密封。9.根据权利要求3所述的一种失压自动关闭的表前管件,其特征在于,所述的t型锁锭(82)与锁锭槽(81)内壁密封。

技术总结

一种失压自动关闭的表前管件,包括圆柱形的管件壳体,管件壳体两端设有连接螺纹,管件壳体两端分别设有压力输出孔和压力输出孔,管件壳体内设有阀芯,管件壳体内设有阀芯,阀芯靠近压力输出孔为圆柱块,阀芯靠近压力输出孔为圆锥体,圆锥体顶端直径小于压力输出孔,阀芯两侧分别设有输入端弹簧和输出端弹簧,阀芯在两侧弹簧的作用下保持在管件壳体内。通过在管件内设置滑动的阀芯,阀芯两侧通过弹簧保持在固定位置,当输出端连接的表计出现泄漏或者爆裂失压时,阀芯堵住输出孔并进行锁锭,同时将锁锭状态通过端子进行输出,提醒维修人员进行检查维修。行检查维修。行检查维修。

技术研发人员:王杰飞 王瑞 段锐波 明星宇 范有为 王军 江续辉

受保护的技术使用者:中国长江电力股份有限公司

技术研发日:2021.11.09

技术公布日:2022/3/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1