减振器及车辆的制作方法

本申请涉及车辆减振,更具体地,涉及一种减振器和具有该减振器的车辆。

背景技术:

1、现有的减振器有采用双缸设计的方案,但是现有技术中的双缸(中间缸和工作缸)之间没有定位关系,双缸均需要与导向器和底阀座装配。因此,导向器和底阀座均需要设计两道配合密封部位,提升了导向器和底阀座的高度和体积,导致零件重量增加、成本提高,无法满足车辆的轻量化需求,同时减振器重量增加后,也不利于车辆底盘控制。

技术实现思路

1、本申请的一个目的是提供一种减振器及车辆的新技术方案,至少能够解决现有技术中双缸没有定位的问题。

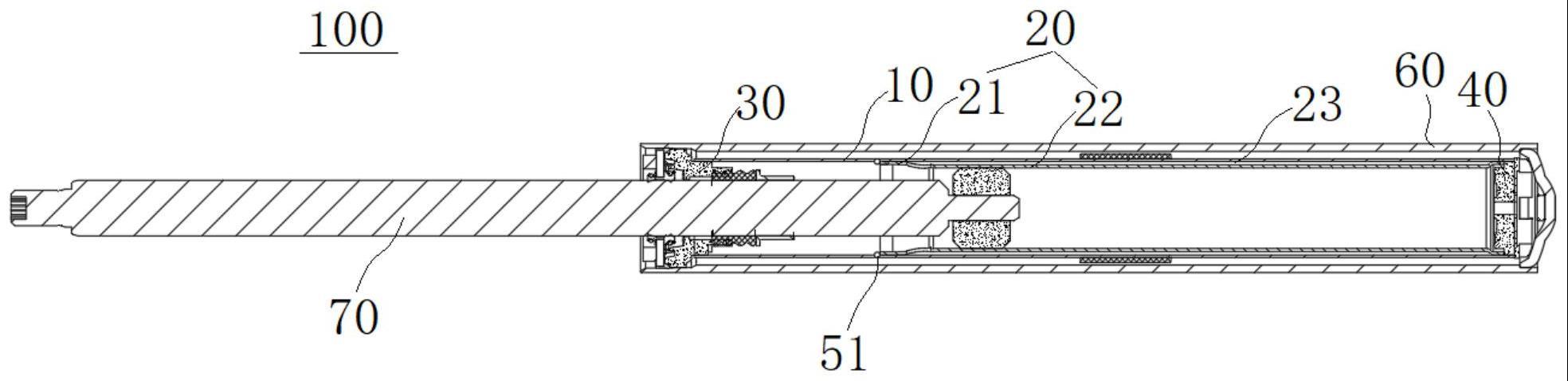

2、根据本申请的第一方面,提供了一种减振器,包括:中间缸,所述中间缸内限定有第一腔室;工作缸,所述工作缸设于所述中间缸内,且所述工作缸与所述中间缸定位连接;导向器,所述导向器设在所述中间缸的一端;底阀座,所述底阀座设在所述中间缸的另一端,所述中间缸的两端通过所述导向器和所述底阀座密封连接。

3、可选地,所述工作缸包括缸体和两个端头,两端所述端头分别位于所述缸体的端部位置,且所述端头的径向尺寸大于所述缸体的径向尺寸,两个所述端头分别与所述中间缸定位连接,所述中间缸和所述缸体之间形成有间隙。

4、可选地,所述工作缸与所述中间缸过盈配合连接。

5、可选地,所述工作缸上设有流通孔,所述流通孔与所述第一腔室连通。

6、可选地,所述流通孔设在所述工作缸的靠近所述端头的位置处,且所述工作缸中的所述端头朝向所述导向器。

7、可选地,所述工作缸的轴向长度大于所述中间缸的轴向长度的二分之一,且小于所述中间缸的轴向长度。

8、可选地,所述中间缸与所述工作缸对应的部分辊压形成有限位槽,所述限位槽朝向所述工作缸凸出,所述限位槽与所述工作缸的外壁限位抵接。

9、可选地,所述中间缸的内壁面设有在其径向上相对布置的凸点,所述工作缸朝向所述导向器的一端与所述凸点限位抵接。

10、可选地,所述工作缸的朝向所述导向器的一端与所述中间缸焊接连接。

11、可选地,所述导向器设有第一安装槽,所述底阀座设有第二安装槽,所述中间缸的一端与所述第一安装槽密封连接,所述中间缸的另一端与所述第二安装槽密封连接。

12、可选地,减振器还包括:储油缸和连杆,所述储油缸内限定有第二腔室,所述中间缸设于所述第二腔室,所述连杆穿过所述导向器,且所述连杆的一部分可活动地伸入所述工作缸。

13、根据本申请的第二方面,提供一种车辆,包括上述实施例中所述的减振器。

14、根据本公开的一个实施例,减振器中工作缸设置在中间缸内,工作缸和中间缸定位连接,导向器和底阀座只需要设计一道配合密封部位,与中间缸密封连接,有效减小导向器和底阀座的高度和体积,降低导向器和底阀座的重量和成本。同时本申请通过采用中间缸单缸配合,便于确保导向器和底阀座与中间缸之间装配的同轴度,保证中间缸与导向器和底阀座的装配的便利性和稳定性,减少模具成本,且有利于消除有害摩擦力。

15、通过以下参照附图对本申请的示例性实施例的详细描述,本申请的其它特征及其优点将会变得清楚。

技术特征:

1.一种减振器,其特征在于,包括:

2.根据权利要求1所述的减振器,其特征在于,所述工作缸包括缸体和两个端头,两端所述端头分别位于所述缸体的端部位置,且所述端头的径向尺寸大于所述缸体的径向尺寸,两个所述端头分别与所述中间缸定位连接,所述中间缸和所述缸体之间形成有间隙。

3.根据权利要求1所述的减振器,其特征在于,所述工作缸与所述中间缸过盈配合连接。

4.根据权利要求2所述的减振器,其特征在于,所述工作缸上设有流通孔,所述流通孔与所述第一腔室连通。

5.根据权利要求4所述的减振器,其特征在于,所述流通孔设在所述工作缸的靠近所述端头的位置处,且所述工作缸中的所述端头朝向所述导向器。

6.根据权利要求1所述的减振器,其特征在于,所述工作缸的轴向长度大于所述中间缸的轴向长度的二分之一,且小于所述中间缸的轴向长度。

7.根据权利要求1所述的减振器,其特征在于,所述中间缸与所述工作缸对应的部分辊压形成有限位槽,所述限位槽朝向所述工作缸凸出,所述限位槽与所述工作缸的外壁限位抵接。

8.根据权利要求1所述的减振器,其特征在于,所述中间缸的内壁面设有在其径向上相对布置的凸点,所述工作缸朝向所述导向器的一端与所述凸点限位抵接。

9.根据权利要求1所述的减振器,其特征在于,所述工作缸的朝向所述导向器的一端与所述中间缸焊接连接。

10.根据权利要求1所述的减振器,其特征在于,所述导向器设有第一安装槽,所述底阀座设有第二安装槽,所述中间缸的一端与所述第一安装槽密封连接,所述中间缸的另一端与所述第二安装槽密封连接。

11.根据权利要求1所述的减振器,其特征在于,还包括:储油缸和连杆,所述储油缸内限定有第二腔室,所述中间缸设于所述第二腔室,所述连杆穿过所述导向器,且所述连杆的一部分可活动地伸入所述工作缸。

12.一种车辆,其特征在于,包括权利要求1-11中任一项所述的减振器。

技术总结

本申请公开了一种减振器及车辆,减振器包括:中间缸,中间缸内限定有第一腔室;工作缸,工作缸设于中间缸内,且工作缸与中间缸定位连接;导向器,导向器设在中间缸的一端;底阀座,底阀座设在中间缸的另一端,中间缸的两端通过导向器和底阀座密封连接。本申请的减振器中工作缸设置在中间缸内,工作缸和中间缸定位连接,导向器和底阀座只需要设计一道配合密封部位,与中间缸密封连接,有效减小导向器和底阀座的高度和体积,降低导向器和底阀座的重量和成本。同时本申请的减振器,便于确保导向器和底阀座与中间缸之间装配的同轴度,保证其的装配的便利性和稳定性,减少模具成本,且有利于消除有害摩擦力。

技术研发人员:王刚,周拓,余志明

受保护的技术使用者:比亚迪股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!