一种复合管管道全通径的连接结构的制作方法

1.本实用新型涉及塑料复合管连接技术领域,具体涉及一种复合管管道全通径的连接结构。

背景技术:

2.钢管作为石油输送管时,在长期使用过程中内壁易发生结垢堵塞管道,降低管道输送效率。当结垢量较大时,在清理垢物过程中通球可能发生堵塞而不能完成清理工作,且需要切割钢管将通球取下再修复钢管,过程繁琐,增加成本。现将防结垢塑料管材代替钢管作为输油管道,减小结垢造成的影响,提高工作效率,降低成本。但是油田集输油用管道压力较高,无法采用传统的塑料管道电熔、热熔的连接方式,只能通过机械连接。

3.目前国内外的机械连接一般采用扣压、卡压和法兰连接。其中扣压虽然连接强度较高比较可靠,但是金属接头经过扣压后,会形成缩径,接头的内径会缩小,从而导致管道流量变小,而且整个管路通径会在接头处骤小,从而致使接头处非常容易结垢,进而可发生堵塞,无法进行通球清理,后期维修成本非常高。

技术实现要素:

4.鉴于现有技术存在的问题,本实用新型的目的在于提供一种复合管管道全通径的连接结构,解决了油田集输油管道在连接处无法清理结构的问题,节约了后期管道的维护成本,具有极大的应用前景。

5.所述的一种复合管管道全通径的连接结构,包括第一复合管和第二复合管,其特征在于所述第一复合管内和第二复合管内分别设有防止各自变径的凹面法兰内芯和凸面法兰内芯,所述凹面法兰内芯和凸面法兰内芯承接,所述第一复合管端口的外表面和第二复合管端口的外表面分别设有用于增加各自强度的第一卡片环和第二卡片环,所述第一卡片环的外表面和第二卡片环的外表面分别设有第一外套筒和第二外套筒,所述第一外套筒和第二外套筒固定连接。

6.所述的一种复合管管道全通径的连接结构,其特征在于所述第一复合管与第二复合管相配合的端口均为扩口。

7.所述的一种复合管管道全通径的连接结构,其特征在于所述第一复合管的内径大于凹面法兰内芯的外径,所述第二复合管的内径大于凸面法兰内芯的外径。

8.所述的一种复合管管道全通径的连接结构,其特征在于所述第一外套筒包括第一法兰盘和第一连接管,所述第一法兰盘一侧设有第一连接管,所述第一连接管为圆台结构,所述第一连接管的横截面尺寸自第一法兰盘一侧向外侧逐渐变小,所述第一法兰盘上设有第一法兰螺栓孔;所述第二外套筒包括第二法兰盘和第二连接管,所述第二法兰盘一侧设有第二连接管,所述第二连接管为圆台结构,第二连接管的横截面尺寸自第二法兰盘一侧向外侧逐渐变小,所述第二法兰盘上设有第二法兰螺栓孔。

9.所述的一种复合管管道全通径的连接结构,其特征在于所述第一卡片环与第二卡

片环均包括内圈和外圈,所述第一卡片环的内圈与第二卡片环的内圈均设有齿牙,所述第一卡片环与第二卡片环通过各自齿牙卡入第一复合管的外表面和第二复合管的外表面,所述第一卡片环的外圈和第二卡片环的外圈分别与第一连接管内径和第二连接管内径相匹配。

10.所述的一种复合管管道全通径的连接结构,其特征在于包括第一密封圈和第二密封圈,所述第一密封圈与第二密封圈分别套设于凹面法兰内芯和凸面法兰内芯。

11.所述的一种复合管管道全通径的连接结构,其特征在于所述第一密封圈和第二密封圈均为o型密封圈,所述凹面法兰内芯和凸面法兰内芯分别设有第一o型密封圈槽和第二o型密封圈槽,所述第一密封圈和第二密封圈分别设置于第一o型密封圈槽和第二o型密封圈槽。

12.所述的一种复合管管道全通径的连接结构,其特征在于包括密封垫片,所述凹面法兰内芯端面设有凹槽,所述密封垫片设置于凹面法兰内芯端面的凹槽,所述凸面法兰内芯设有与所述凹槽相匹配的凸起台阶,所述凸面法兰内芯与凹面法兰内芯通过凸起台阶与凹槽卡接。

13.与现有技术相比较,本实用新型的有益效果:

14.1)采用本实用新型的技术方案,保证两复合管道系统通径的一致,减少接头处污垢的粘附,从而达到防结垢的目的;

15.2)本实用新型具有防结垢、降低管道后期维护成本,轻度可靠、操作便捷的特点。

附图说明

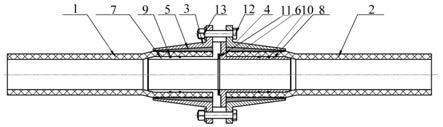

16.图1为本实用新型整体结构剖视图;

17.图2为本实用新型整体结构轴视图;

18.图3为本实用新型整体结构爆炸图;

19.图4为本实用新型中第一外套筒的立体结构示意图;

20.图5为本实用新型中第二外套筒的立体结构示意图。

21.图中:1

‑

第一复合管;2

‑

第二复合管;3

‑

第一外套筒;31

‑

第一法兰盘;32

‑

第一连接管;33

‑

第一法兰螺栓孔;4

‑

第二外套筒;41

‑

第二法兰盘;42

‑

第二连接管;43

‑

第二法兰螺栓孔;5

‑

第一卡片环;6

‑

第二卡片环;7

‑

凹面法兰内芯;8

‑

凸面法兰内芯;9

‑

第一密封圈;10

‑

第二密封圈;11

‑

密封垫片;12

‑

六角螺栓;13

‑

六角螺母。

具体实施方式

22.下面结合附图对本实用新型作进一步的说明,但本实用新型所保护的范围不限于所述范围。

23.如图1

‑

5所示,一种复合管管道全通径的连接结构,包括第一复合管1、第二复合管2、第一外套筒3、第二外套筒4、第一卡片环5、第二卡片环6、凹面法兰内芯7及凸面法兰内芯8,第一复合管1内和第二复合管2内分别设有防止各自变径的凹面法兰内芯7和凸面法兰内芯8,凹面法兰内芯7和凸面法兰内芯8承接。

24.本实用新型的一种复合管管道全通径的连接结构,第一复合管1的内径大于凹面法兰内芯7的外径,第二复合管2的内径大于凸面法兰内芯8的外径,凹面法兰内芯7与凸面

法兰内芯8分别设置于第一复合管1的端口内和第二复合管2的端口内,凹面法兰内芯7端面设有凹槽,凸面法兰内芯8设有与所述凹槽相匹配的凸起台阶,凸面法兰内芯8与凹面法兰内芯7通过凸起台阶与凹槽卡接。

25.本实用新型的一种复合管管道全通径的连接结构,第一复合管1端口的外表面和第二复合管2端口的外表面分别设有用于增加各自强度的第一卡片环5和第二卡片环6,第一卡片环5的外表面和第二卡片环6的外表面分别设有第一外套筒3和第二外套筒4,第一外套筒3和第二外套筒4固定连接。

26.本实用新型的一种复合管管道全通径的连接结构,第一卡片环5与第二卡片环6均包括内圈和外圈,第一卡片环5的内圈与第二卡片环6的内圈均设有齿牙,第一卡片环5与第二卡片环6通过各自齿牙卡入第一复合管1的外表面和第二复合管2的外表面,第一卡片环5的外圈和第二卡片环6的外圈分别与第一连接管32内径和第二连接管42内径相匹配,本实施例中第一卡片环5和第二卡片环6通过线切割处理,各自均匀分成两瓣,方便装配。

27.本实用新型的一种复合管管道全通径的连接结构,包括第一密封圈9和第二密封圈10,本实施例中第一复合管1与第二复合管2相配合的端口均为扩口,第一密封圈9与第二密封圈10分别套设于凹面法兰内芯7和凸面法兰内芯8,本实施例中第一密封圈9和第二密封圈10均为o型密封圈,保证密封性,凹面法兰内芯7和凸面法兰内芯8分别设有第一o型密封圈槽和第二o型密封圈槽,其中第一o型密封圈槽的个数和第二o型密封圈槽的个数均为2个,第一密封圈9和第二密封圈10分别设置于第一o型密封圈槽和第二o型密封圈槽。

28.本实用新型的一种复合管管道全通径的连接结构,其中第一复合管1和第二复合管2均为钢丝缠绕增强复合管。

29.本实用新型的一种复合管管道全通径的连接结构,第一外套筒3包括第一法兰盘31和第一连接管32,第一法兰盘31一侧设有第一连接管32,第一连接管32为圆台结构,第一连接管32的横截面尺寸自第一法兰盘31一侧向外侧逐渐变小,第一法兰盘31上设有第一法兰螺栓孔33。

30.本实用新型的一种复合管管道全通径的连接结构,第二外套筒4包括第二法兰盘41和第二连接管42,第二法兰盘41一侧设有第二连接管42,第二连接管42为圆台结构,第二连接管42的横截面尺寸自第二法兰盘41一侧向外侧逐渐变小,第二法兰盘41上设有第二法兰螺栓孔43,其中第一连接管32和第二连接管42管均具有1

‑

20

°

的斜面,本实施例中第一法兰螺栓孔33和第二法兰螺栓孔43为标准的法兰螺栓孔,也能实现与钢管法兰连接,本实施例中第一外套筒3和第二外套筒4通过六角螺栓12和六角螺母13固定,本实施例中第一外套筒3和第二外套筒4均通过热镀锌防腐防锈处理,保证其使用寿命。

31.本实用新型的一种复合管管道全通径的连接结构,包括密封垫片11,密封垫片11设置于凹面法兰内芯7端面的凹槽。

32.本实用新型复合管管道全通径的连接结构的安装步骤如下:

33.1)先将第一复合管1端部和第二复合管2端部预留出100

‑

300mm的长度,将预留的管材长度进行预加热180

‑

230℃,然后进行扩口处理,根据将两个复合管端部向外单边扩3

‑

6mm,扩口完成后需要放置24h,待管材温度下降,尺寸完全收缩后,再进行连接;

34.2)然后将第一密封圈9和第二密封圈10分别套设于凹面法兰内芯7和凸面法兰内芯8,接着将凹面法兰内芯7和凸面法兰内芯8分别安装于第一复合管1内和第二复合管2内,

随后将第一外套筒3和第二外套筒4分别放入第一复合管1和第二复合管2端部;

35.3)接着将已切割好的两个卡片环分别设置于第一复合管1的外表面和第二复合管2的外表面,并且将两个卡片环的端面与法兰内芯端面贴紧,与此同时将两个外套筒朝法兰内芯端面方向拉紧,完成第一复合管1和第二复合管2各自的连接;

36.4)将密封垫片11放置于凹面法兰内芯7的端面凹槽中,接着将凸面法兰内芯8与凹面法兰内芯7对准,并贴紧,最后锁紧六角螺栓12,即实现了第一复合管1第二复合管2的通径连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1