一种防止风电齿轮箱高速级叶片侧轴承跑外圈的结构的制作方法

1.本实用新型涉及一种风电齿轮箱的轴承结构,具体地说是一种用于风电齿轮箱高速轴系叶片侧轴承的结构改进。

背景技术:

2.风电齿轮箱高速级叶片侧轴承外圈与箱体轴承孔一般采用过盈配合,防止轴承外圈与轴承孔相对转动,俗称跑外圈。

3.因为轴承挡板只能防止风电齿轮箱高速轴叶片侧轴承跑外圈后的轴向窜动,并不能防止高速轴叶片侧轴承跑外圈后的径向旋转。而且在实际工作过程中,零部件的升温造成了各部分零件的热膨胀,由于材料的热膨胀系数不同,一般箱体材料的线膨胀系数要远高于轴承材料的线膨胀系数,造成了箱体轴承孔与高速轴叶片侧轴承外圈之间的装配过盈量减少甚至失效。因此,高速轴叶片侧轴承在实际工作过程中极易发生跑外圈故障即高速轴叶片侧轴承与轴承孔之间发生相对滑动。此时高速轴叶片侧轴承部位温度偏高、振动大、轴承外圈与轴承孔之间磨损加剧,造成了零部件的精度和寿命下降。另外,增加的摩擦力把大部分能量转化成了无用的热量和噪声,降低了传动效率。

技术实现要素:

4.本实用新型提供一种防止风电齿轮箱高速级叶片侧轴承跑外圈的结构,其目的是解决现有技术的缺点,提供一种能同时进行轴向定位和径向定位的防止轴承跑外圈安装结构。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种防止风电齿轮箱高速级叶片侧轴承跑外圈的结构,其特征在于:

7.轴承外圈的外边缘具有一个止动槽,止动槽是一个具有斜面的楔形槽;

8.止动销的端部是具有斜面的楔形头;

9.喷油环装在箱体的轴承孔中,轴承外圈装入箱体的轴承孔中,止动槽朝向箱体的内侧,轴承外圈紧抵喷油环;

10.止动销插在挡板的销孔中,止动销的端部插入止动槽,并且止动销的端部的斜面与止动槽的斜面紧抵接触;

11.挡板通过螺栓固定在箱体上。

12.止动槽的槽口在轴承外圈的正下方并且朝向箱体的内侧。

13.所述螺栓扭紧并绑有铁丝。

14.本实用新型的有益之处在于:

15.本实用新型采取在高速轴叶片侧轴承外圈上和轴承挡板内增加定位销的方式,对高速轴叶片侧轴承同时进行轴向定位和径向定位,以防止高速轴叶片侧轴承跑外圈故障的发生。本安装结构能有效防止由于配合过盈量设计过小、加工精度偏低、箱体材料线膨胀系数过大、轴承工作温度过高等问题造成的高速轴叶片侧轴承工作时跑外圈故障。提高了高

速轴叶片侧轴承与安装孔的使用寿命,避免了高速轴叶片侧轴承与箱体轴承孔间的磨损、发热振动和噪音等故障。

附图说明

16.下面结合附图和实施例对本实用新型进一步说明。

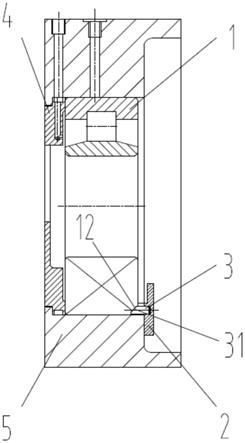

17.图1为本实用新型剖视图;

18.图2为本实用新型轴承外圈局部剖视图;

19.图3为图2的e向的局部放大图。

具体实施方式

20.为了更清楚地说明本实用新型的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的实施例。

21.如图1、图2、图3所示:

22.本实用新型主要针对防止发生风电齿轮箱高速级叶片侧轴承跑外圈故障。风电齿轮箱运转时间较长后,高速级轴承外圈与轴承孔发生相对滑动,产生磨损。随着时间的推移,磨损逐步加剧,造成了零部件的精度和寿命下降,增加的摩擦力把大部分能量转化成了无用的热量和噪声,降低了传动效率。

23.因为轴承挡板只能防止风电齿轮箱高速轴叶片侧轴承跑外圈后的轴向窜动,并不能防止高速轴叶片侧轴承跑外圈后的径向旋转,这就需要对安装的轴承外圈加工一个止动槽,并安装止动销、挡板,防止风电齿轮箱高速级叶片侧轴承跑外圈。

24.防止轴承跑外圈安装结构主要由轴承1,挡板2,止动销3,喷油环4,箱体5。

25.首先将轴承1的轴承外圈11的外边缘加工出一个止动槽12,止动槽12在轴承1的通过轴线的剖面上的截面形状为三角形,在轴承1的垂直于轴向的剖面上的截面形状为长方形。

26.因此,止动槽12是一个具有斜面的楔形槽。

27.然后将喷油环4装入箱体5的轴承孔中,接着将带有止动槽12的轴承外圈11装入箱体5的轴承孔中,注意轴承外圈11上的止动槽12朝向箱体5的内侧,也即靠近箱体5内部的一侧,再将挡板2与圆柱形的止动销3组合在一起,止动销3的端部31是一个具有斜面的与止动槽12配合的楔形头,最后将挡板2通过螺栓固定在箱体5上,这时止动销3的端部31插入止动槽12。

28.也可以如下步骤安装:

29.1:安装喷油环4到位。

30.2:在要安装的轴承外圈11的外边缘加工一个止动槽12,将轴承外圈11装入箱体5的轴承孔内,注意止动槽11的槽口在正下方朝向箱体5的内侧,轴承外圈11紧抵贴死喷油环4。

31.3:测量箱体5的端面到轴承1的端面的尺寸,4点高度偏差0.04以内,取平均值a;测量挡板2的止口的尺寸,4点偏差在0.04以内,取平均值b;计算是否b=a+0.03~0.05,确定

是否需要配车压板。

32.4:安装止动销3,使止动销2的端部31的斜面与止动槽12的斜面紧抵接触,顶死轴承1,测量止动销露出长度c;测量挡板2上销孔处有效深度d;要求0.5mm<d

‑

c<1mm即可。

33.5:安装止动销31到挡板2的销孔中,止动销31对准轴承外圈11上的止动槽12,用螺栓安装挡板2到箱体5上到位,拧紧螺栓并绑上铁丝。

34.针对风电齿轮箱高速轴叶片侧轴承会出现跑外圈的现象,本安装结构有效防止高速轴叶片侧轴承工作时跑外圈故障的发生,提高了高速轴叶片侧轴承与安装孔的使用寿命,避免了高速轴叶片侧轴承与箱体轴承孔间的磨损、发热振动和噪音等故障。

35.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

技术特征:

1.一种防止风电齿轮箱高速级叶片侧轴承跑外圈的结构,其特征在于:轴承外圈的外边缘具有一个止动槽,止动槽是一个具有斜面的楔形槽;止动销的端部是具有斜面的楔形头;喷油环装在箱体的轴承孔中,轴承外圈装入箱体的轴承孔中,止动槽朝向箱体的内侧,轴承外圈紧抵喷油环;止动销插在挡板的销孔中,止动销的端部插入止动槽,并且止动销的端部的斜面与止动槽的斜面紧抵接触;挡板通过螺栓固定在箱体上。2.如权利要求1所述的一种防止风电齿轮箱高速级叶片侧轴承跑外圈的结构,其特征在于:止动槽的槽口在轴承外圈的正下方并且朝向箱体的内侧。3.如权利要求1所述的一种防止风电齿轮箱高速级叶片侧轴承跑外圈的结构,其特征在于:所述螺栓扭紧并绑有铁丝。

技术总结

本实用新型提供一种防止风电齿轮箱高速级叶片侧轴承跑外圈的结构,其特征在于:轴承外圈的外边缘具有一个止动槽,止动槽是一个具有斜面的楔形槽;止动销的端部是具有斜面的楔形头;喷油环装在箱体的轴承孔中,轴承外圈装入箱体的轴承孔中,止动槽朝向箱体的内侧,轴承外圈紧抵喷油环;止动销插在挡板的销孔中,止动销的端部插入止动槽,并且止动销的端部的斜面与止动槽的斜面紧抵接触;挡板通过螺栓固定在箱体上。本实用新型提供一种能同时进行轴向定位和径向定位的防止轴承跑外圈安装结构。向定位和径向定位的防止轴承跑外圈安装结构。向定位和径向定位的防止轴承跑外圈安装结构。

技术研发人员:李才舜 王旭声 吴伟强 傅旸

受保护的技术使用者:南京安维士传动技术股份有限公司

技术研发日:2021.03.01

技术公布日:2021/10/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1