一种单向器驱动齿的制作方法

1.本实用新型涉及一种单向器驱动齿。

背景技术:

2.单向器又称电启动超越离合器,又称极力子,为现有技术中比较成熟的产品,是把汽车引擎的动力以开关的方式传递至车轴上的装置。其中驱动齿又叫大齿,为单向器上的主要结构之一。

3.现有技术中的驱动齿形式各样,但是缺乏有效的标记,由于都是型号相同的不利于回收或者销售编码统计。为此,特设计此发明创造。

技术实现要素:

4.为了解决上述现有技术问题,本实用新型提供了一种单向器驱动齿,可以改善以上的不足。

5.本实用新型涉及一种单向器吸声齿轮盘,包括盘体和端部,所述端部设置在盘体的一侧,它们为一体结构,盘体的厚度为11.7~14.7mm;所述端部呈柱状,位于所述端部外周靠近盘体位置设置环形槽;在盘体和端部轴芯位置设置轴孔;所示轴孔内壁设置一层防滑耐磨层;所述轴孔包括第一轴腔、第二轴腔和第三轴腔;所述第一轴腔位于端部内,其外侧设置变径段,所述第二轴腔的内径大于第三轴腔,所述第二轴腔和所述第三轴腔位于盘体内部;所述盘体的外周设置齿部,在齿部的齿表面设置堆焊耐磨层,所述堆焊耐磨层表面设置加强层,其中堆焊耐磨层的厚度3~5mm,加强层的厚度为2~4mm;其中耐磨金属镀层,从整体上看齿部表面硬度hrc大于60;所述盘体上设置一个或者两个标记区。

6.进一步的,所述标记区呈圆形。

7.进一步的,所述标记区设置在安装槽内,其中安装槽的开口面收敛设计。

8.进一步的,所述安装槽内设置标记层,在标记层表面覆盖透明层,其中透明层与盘体表面齐平,在标记层上设置产品的信息,采用电子喷码技术制作产品信息,标记层为白色塑料片制作,透明层为耐磨环氧树脂;作为另一种技术改进,标记层还可以为rfid标签形式。

9.进一步的,所述第一轴腔的直径为12.3mm~12.5mm;所述第二轴腔的直径为9.06mm~9.05mm;所述第三轴腔的直径为11mm。

10.进一步的,所述齿部的压力角为20

°

。

11.进一步的,所述齿部的齿顶圆直径为43.15~43.4mm;所述齿底圆直径为34.25mm~34.4mm。

12.进一步的,所述堆焊耐磨层从齿顶到齿根厚度逐渐增加。

13.进一步的,所述所述堆焊耐磨层为堆焊的高碳化铬耐磨层。

14.本实用新型设计新颖,改进巧妙,在盘体上设置有标记区便于单向器驱动齿轮的技术,同时也便于厂家的精确查询,这种设计更符合实际需求。

附图说明

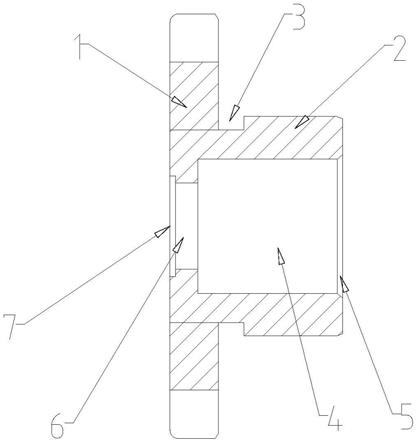

15.图1为本实用新型结构示意图。

16.图2为图1右视图。

17.图3为标记区截面示意图。

18.图4为图2中a处放大图。

19.图示:1盘体、2端部、3环形槽、4第一轴腔、5变径段、6第二轴腔、7第三轴腔、8齿、9标记区、91标记层、10透明层、11堆焊耐磨层、12加强层。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,下面结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本实用新型,并不用于限定本实用新型。

21.如图1

‑

4所示,本实用新型涉及一种单向器吸声齿轮盘,包括盘体1和端部2,所述端部2设置在盘体1的一侧,它们为一体结构,盘体的厚度为11.7~14.7mm;其中端部呈柱状,位于所述端部外周靠近盘体1位置设置环形槽3,环形槽深度3.3mm,宽度为6.1mm;在盘体1和端部2轴芯位置设置轴孔;所示轴孔内壁喷涂一种喷覆有环氧树脂层,可以作为防滑层;所述轴孔包括第一轴腔4、第二轴腔6和第三轴腔7;所述第一轴腔4位于端部2内,其外侧设置变径段5,所述第二轴腔6的内径大于第三轴腔7,所述第二轴腔6和所述第三轴腔7位于盘体1内部;所述盘体1的外周设置齿部,在齿部的齿表面设置堆焊耐磨层11,所述堆焊耐磨层表面设置加强层12,其中堆焊耐磨层的厚度3~5mm,加强层12的厚度为2~4mm;所述盘体1上设置一个或者两个圆形的标记区9。具体的设计,其中标记区9设置在安装槽内,其中安装槽的开口面收敛设计,收敛设计是为了防止其内部透明层的脱落。

22.进一步的,所述安装槽内设置标记层91,在标记层91表面覆盖透明层10,其中透明层10与盘体1表面齐平,在标记层91上设置产品的信息,采用电子喷码技术制作产品信息,标记层91为白色塑料片制作,透明层10为耐磨环氧树脂;作为另一种技术改进,标记层91还可以为rfid标签形式。

23.进一步的,所述第一轴腔4的直径为12.3mm~12.5mm;所述第二轴腔6的直径为9.06mm~9.05mm;所述第三轴腔7的直径为11mm。

24.进一步的,所述齿部的压力角为20

°

。

25.进一步的,所述齿部的齿顶圆直径为43.15~43.4mm;所述齿底圆直径为34.25mm~34.4mm。

26.进一步的,所述堆焊耐磨层11从齿顶到齿根厚度逐渐增加。

27.进一步的,所述所述堆焊耐磨层为堆焊的高碳化铬耐磨层。

28.本实用新型结构独特,在齿部设置堆焊耐磨层可以增加齿部的耐磨性,延长其使用寿命。设计的标记区可以便于对产品的精确定位。例如标记区上可以记录产品的尺寸,生成批次,车间,同时还可以作为防伪标记处理。

技术特征:

1.一种单向器驱动齿,包括盘体和端部,其特征在于:所述端部设置在盘体的一侧,它们为一体结构;所述端部呈柱状,位于所述端部外周靠近盘体位置设置环形槽;在盘体和端部轴芯位置设置轴孔;所述轴孔内壁设置一层防滑耐磨层;所述轴孔包括第一轴腔、第二轴腔和第三轴腔;所述第一轴腔位于端部内,其外侧设置变径段;所述第二轴腔的内径大于第三轴腔,所述第二轴腔和所述第三轴腔位于盘体内部;所述盘体的外周设置齿部,在齿部的齿表面设置堆焊耐磨层,所述堆焊耐磨层表面设置加强层,其中堆焊耐磨层的厚度3~5mm,加强层的厚度为2~4mm;所述盘体上设置一个或者两个标记区。2.根据权利要求1所述的一种单向器驱动齿,其特征在于:所述标记区呈圆形。3.根据权利要求1所述的一种单向器驱动齿,其特征在于:所述标记区设置在安装槽内,其中安装槽的开口面收敛设计。4.根据权利要求3所述的一种单向器驱动齿,其特征在于:所述安装槽内设置标记层,在标记层表面覆盖透明层,其中透明层与盘体表面齐平。5.根据权利要求3所述的一种单向器驱动齿,其特征在于:所述第一轴腔的直径为12.3mm~12.5mm;所述第二轴腔的直径为9.06mm~9.05mm;所述第三轴腔的直径为11mm。6.根据权利要求1所述的一种单向器驱动齿,其特征在于:所述齿部的压力角为20

°

。7.根据权利要求1所述的一种单向器驱动齿,其特征在于:所述齿部的齿顶圆直径为43.15~43.4mm;所述齿底圆直径为34.25mm~34.4mm。8.根据权利要求1所述的一种单向器驱动齿,其特征在于:所述堆焊耐磨层从齿顶到齿根厚度逐渐增加。9.根据权利要求8所述的一种单向器驱动齿,其特征在于:所述堆焊耐磨层为堆焊的高碳化铬耐磨层。

技术总结

本实用新型涉及一种单向器驱动齿,包括盘体和端部,所述端部设置在盘体的一侧,它们为一体结构;所述端部呈柱状,位于所述端部外周靠近盘体位置设置环形槽;在盘体和端部轴芯位置设置轴孔;所述轴孔内壁设置一层防滑耐磨层;所述轴孔包括第一轴腔、第二轴腔和第三轴腔;所述第一轴腔位于端部内,其外侧设置变径段,所述第二轴腔的内径大于第三轴腔,所述第二轴腔和所述第三轴腔位于盘体内部;所述盘体的外周设置齿部,在齿部的齿表面设置堆焊耐磨层,所述堆焊耐磨层表面设置加强层。所述盘体上设置一个或者两个标记区。本实用新型设计新颖,改进巧妙,在盘体上设置有标记区便于单向器驱动齿轮的技术,同时也便于厂家的精确查询。询。询。

技术研发人员:张尚全 郑艇 黄清华 吴显红

受保护的技术使用者:重庆酷益泽机械制造有限公司

技术研发日:2021.03.22

技术公布日:2021/12/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1