液力缓速器用降噪式单向阀杆的制作方法

1.本实用新型属于机械行业中液压元件,特别涉及一种液力缓速器用降噪式单向阀杆。

背景技术:

2.液力缓速器是一种辅助制动装置,在液力缓速器开启时,工作油液在定、转子形成的工作腔内参与工作后会通过单向阀进入出油油道,再进入热交换器内将油液得到冷却,冷却后的油液再次参与工作;在液力缓速器

3.关闭时,工作腔内油液会被全部甩回油箱,单向阀可以有效阻止油箱内油液返回至工作腔;传统的单向阀都采用锥阀和球阀,但是受到液力缓速器结构和使用频次频繁的限制,传统的单向阀杆在液力缓速器的使用频次下,

4.会因长期频繁的与对配件碰撞导致密封失效。

技术实现要素:

5.本实用新型的目的在于克服上述技术不足,提供一种结构简单、降噪性能好、延长单向阀的使用寿命的液力缓速器用降噪式单向阀杆。

6.本实用新型解决技术问题采用的技术方案是:液力缓速器用降噪式单向阀杆包括单向阀杆、橡胶支撑台,其特点是,金属的单向阀杆的下方为导向柱,在导向柱的上端设弹簧固定台,在弹簧固定台的上端设有橡胶支撑台,在橡胶支撑台上涂覆密封橡胶,在密封橡胶的顶端面上设有半圆形凸筋,在密封橡胶的顶端面边沿处设有封闭圆形凸筋。

7.本实用新型的有益效果是:通过金属杆上设有的导向柱,可以准确定位需要密封的区域,通过弹簧固定台固定弹簧,使得弹簧力稳定的作用在单向阀杆上,密封橡胶涂覆在橡胶支撑台上,密封橡胶顶部截面成半圆状,封闭的圆形凸筋会与平面形成良好的端面密封效果,单向阀杆的密封性是通过橡胶压缩形成的,降低了对配件的撞击及噪声影响,延长了单向阀的使用寿命,保证了液力缓速器的制动性能。

附图说明

8.以下结合附图以实施例具体说明。

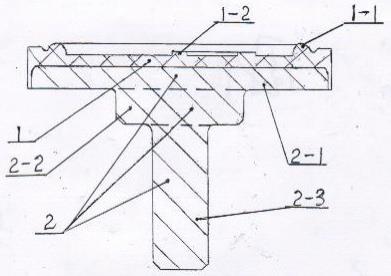

9.图1是液力缓速器用降噪式单向阀杆结构主视图。

10.图2是图1的俯视图。

11.图中,1

‑

密封橡胶;1

‑1‑

封闭圆形凸筋;1

‑2‑

半圆凸筋;2

‑

单向阀杆;2

‑1‑

橡胶支撑台;2

‑2‑

弹簧固定台;2

‑3‑

导向柱。

具体实施方式

12.实施例,参照附图1、2,液力缓速器用降噪式单向阀杆是在导向柱2

‑

3的上方一体连接直径大于导向柱2

‑

3的弹簧固定台2

‑

2,导向柱2

‑

3安装在单向阀座孔内,弹簧固定台2

‑

2安装在弹簧圈内。在弹簧固定台2

‑

2的上端设有一体连接的扁圆形的橡胶支撑台2

‑

1,在橡胶支撑台2

‑

1上面涂覆密封橡胶1。在密封橡胶1的顶端上中间设有半圆凸筋1

‑

2,在密封橡胶1的顶端面边沿处设有封闭圆形凸筋1

‑

1。半圆凸筋1

‑

2和封闭圆形凸筋1

‑

1起到密封橡胶1上端面密封的关键作用。

13.本实用新型的工作原理是:在液力缓速器工作时,工作油液从由定、转子形成的工作腔内流出,在单向阀两侧形成压差,将单向阀推开油液进入出油油道内,再进入热交换器使得油液得到冷却;在液力缓速器关闭时,定、转子形成的工作腔内无工作油液,单向阀会受到弹簧和油液推力将单向阀杆顶在对配件上,此时密封橡胶1顶端设有截面成半圆凸筋1

‑

2、封闭圆形凸筋1

‑

1被对配件和金属的单向阀杆2挤压形成密封,使得油液不会进入到工作腔内部;油液液力缓速器承担车辆制动80%

‑

90%的刹车任务,使用频率较大,使用软性材料密封大大降低了单向阀杆2与对配件的撞击及噪声影响,延长了单向阀的使用寿命,保证了液力缓速器的制动性能。

技术特征:

1.一种液力缓速器用降噪式单向阀杆,包括单向阀杆(2)、橡胶支撑台(2

‑

1),其特征在于,金属的单向阀杆(2)的下方为导向柱(2

‑

3),在导向柱(2

‑

3)的上端设弹簧固定台(2

‑

2),在弹簧固定台(2

‑

2)的上端设有橡胶支撑台(2

‑

1),在橡胶支撑台(2

‑

1)上涂覆密封橡胶(1),在密封橡胶(1)的顶端面上设有半圆形凸筋(1

‑

2),在密封橡胶(1)的顶端面边沿处设有封闭圆形凸筋(1

‑

1)。

技术总结

本实用新型属于机械行业中液压元件,特别涉及一种液力缓速器用降噪式单向阀杆。金属的单向阀杆的下方为导向柱,在导向柱的上端设弹簧固定台,在弹簧固定台的上端设有橡胶支撑台,在橡胶支撑台上涂覆密封橡胶,在密封橡胶的顶端面上设有半圆形凸筋,在密封橡胶的顶端面边沿处设有封闭圆形凸筋。通过金属杆上设有的导向柱,可以准确定位需要密封的区域,密封橡胶顶部截面成半圆状,封闭的圆形凸筋会与平面形成良好的端面密封效果,单向阀杆的密封性是通过橡胶压缩形成的,降低了对配件的撞击及噪声影响,延长了单向阀的使用寿命。延长了单向阀的使用寿命。延长了单向阀的使用寿命。

技术研发人员:徐小东 李文亮 王忠伟 肖遥 房思奇 马旭

受保护的技术使用者:阜新德尔汽车部件股份有限公司

技术研发日:2021.03.30

技术公布日:2021/12/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1