带有退刀槽的汽车底盘后轮芯轴的制作方法

1.本实用新型涉及汽车制动系统领域,具体涉及带有退刀槽的汽车底盘后轮芯轴。

背景技术:

2.随着汽车制造行业的兴起,汽车后轮芯轴总成广泛应用,汽车后轮芯轴总成主要有:后轮芯轴、螺栓、冲压件板、轴承部分组成。后轮芯轴总成上装制动卡钳、刹车盘、挡泥板、轮毂,是一个重要部件,所以生产使用都比较重视,是一个不可缺少的部件。目前市场

3.需要量较大,生产节拍及生产成本控制比较紧,在此背景下,对后轮芯轴退刀槽重新进行了改进。原退刀槽设计有缺陷:冲压件本身是用冲床,冲压成形的,孔边有尖角。冲压件装配时平面要与后轮芯轴小面贴合,因原后轮芯轴设计小面没有退刀槽,所以影响装配和使用。加工也不方便,生产效率低,强度弱。

技术实现要素:

4.针对现有技术存在的问题,本实用新型提供带有退刀槽的汽车底盘后轮芯轴,以解决上述至少一种技术问题。

5.本实用新型的技术方案是:带有退刀槽的汽车底盘后轮芯轴,包括一芯轴主体,其特征在于,所述芯轴主体的中央设有螺纹通道,所述螺纹通道内部开设有螺纹孔,所述螺纹通道的上端部所在平面的高度高于所述芯轴主体上表面的高度,所述螺纹通道的下端部所在平面的高度高于所述芯轴主体下表面的高度,所述螺纹通道的下端部与所述芯轴主体下表面的连接处设有退刀槽,所述退刀槽的内壁呈圆弧形;

6.所述芯轴主体的上表面还设有六个安装孔,所述六个安装孔中的四个安装孔围绕所述螺纹通道排布,且围绕螺纹通道排布的四个安装孔的中心连线围成一矩形,所述芯轴主体呈v形结构,所述六个安装孔中的另外两个安装孔位于所述芯轴主体的两个角部,且位于所述芯轴主体的两个角部的安装孔的中心连线与螺纹通道的中心连线构成一锐角三角形。

7.本实用新型通过对退刀槽改进从而与后轮芯轴小面贴合完整,增强了强度。用车形车刀斜45度进刀、退刀一次成形,生产加工方便快捷。从而提高了生产的效率,降低生产成本,利于企业发展。本实用新型优化了安装孔的排布位置,能够更好的起到安装效果,提高了整体的固定强度。

8.进一步优选,所述螺纹孔是一台阶孔,所述螺纹孔的上端部的内径大于所述螺纹孔的下端部的内径,所述螺纹孔的上端部的开口和所述螺纹孔的下端部的开口均呈沉孔结构。

9.本实用新型增加沉孔,能够有效的避开螺钉上没有螺纹的部位,使得螺钉端面与防尘罩有效贴合。

10.进一步优选,所述螺纹通道的外壁设有一圆柱形的凸台,所述凸台的外径大于所述螺纹通道的外径,且所述凸台的高度高于所述螺纹孔的下端部。

11.本实用新型通过增加一凸台能提高螺纹通道的强度防碰撞。

12.进一步优选,所述凸台与所述芯轴主体的上表面的连接处呈弧形。方便车刀生产加工。

13.进一步优选,所述六个安装孔分别为第一安装孔和第二安装孔,位于所述芯轴主体的两个角部的安装孔为第一安装孔,所述第一安装孔所在的平面与所述芯轴主体的连接面呈一斜面。便于车刀的加工。

14.进一步优选,所述第二安装孔所在的平面低于所述芯轴主体的上表面所在的平面,且所述第二安装孔呈矩阵式排布。

15.本实用新型通过第二安装孔所在的平面低于芯轴主体能够更好的起到安装固定的效果。

16.进一步优选,所述芯轴主体上还开设有两个矫正孔,所述两个矫正孔分别为第一矫正孔和第二矫正孔,所述第一矫正孔的内径大于所述第二矫正孔的内径。

17.本实用新型通过在芯轴主体上增加矫正孔从而能够用于后续与其他部件连接时对定位校准。

18.进一步优选,所述矫正孔的开口处呈沉孔结构。

附图说明

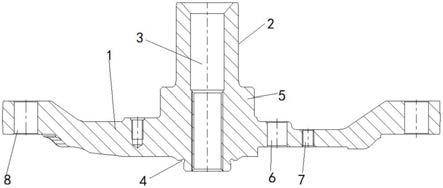

19.图1为本实用新型的剖视图;

20.图2为本实用新型的俯视图。

21.图中标号:1、芯轴主体;2、螺纹通道;3、螺纹孔;4、退刀槽;5、凸台;6、第一矫正孔;7、第二矫正孔;8、第一安装孔;9、第二安装孔。

具体实施方式

22.下面结合附图对本实用新型做进一步的说明。

23.实施例1

24.如图1

‑

图2所示,带有退刀槽的汽车底盘后轮芯轴,包括一芯轴主体1,芯轴主体的中央设有螺纹通道2,螺纹通道内部开设有螺纹孔3,螺纹通道的上端部所在平面的高度高于芯轴主体上表面的高度,螺纹通道的下端部所在平面的高度高于芯轴主体下表面的高度,螺纹通道的下端部与芯轴主体下表面的连接处设有退刀槽4,退刀槽的内壁呈圆弧形;芯轴主体的上表面还设有六个安装孔,六个安装孔中的四个安装孔围绕螺纹通道排布,且围绕螺纹通道排布的四个安装孔的中心连线围成一矩形,芯轴主体呈v形结构,六个安装孔中的另外两个安装孔位于芯轴主体的两个角部,且位于芯轴主体的两个角部的安装孔的中心连线与螺纹通道的中心连线构成一锐角三角形。

25.本实用新型通过对退刀槽改进从而与后轮芯轴小面贴合完整,增强了强度。用车形车刀斜45度进刀、退刀一次成形,生产加工方便快捷。从而提高了生产的效率,降低生产成本,利于企业发展。本实用新型优化了安装孔的排布位置,能够更好的起到安装效果,提高了整体的固定强度。

26.进一步优选,螺纹孔是一台阶孔,螺纹孔的上端部的内径大于螺纹孔的下端部的内径,螺纹孔的上端部的开口和螺纹孔的下端部的开口均呈沉孔结构。本实用新型增加沉

孔,能够有效的避开螺钉上没有螺纹的部位,使得螺钉端面与防尘罩有效贴合。

27.进一步优选,螺纹通道的外壁设有一圆柱形的凸台5,凸台的外径大于螺纹通道的外径,且凸台的高度高于螺纹孔的下端部。本实用新型通过增加一凸台能提高螺纹通道的强度防碰撞。

28.进一步优选,凸台与芯轴主体的上表面的连接处呈弧形。方便车刀生产加工。

29.进一步优选,六个安装孔分别为第一安装孔和第二安装孔9,位于芯轴主体的两个角部的安装孔为第一安装孔8,第一安装孔所在的平面与芯轴主体的连接面呈一斜面。便于车刀的加工。

30.进一步优选,第二安装孔所在的平面低于芯轴主体的上表面所在的平面,且第二安装孔呈矩阵式排布。本实用新型通过第二安装孔所在的平面低于芯轴主体能够更好的起到安装固定的效果。

31.进一步优选,芯轴主体上还开设有两个矫正孔,两个矫正孔分别为第一矫正孔6和第二矫正孔7,第一矫正孔的内径大于第二矫正孔的内径。本实用新型通过在芯轴主体上增加矫正孔从而能够用于后续与其他部件连接时对定位校准。

32.进一步优选,矫正孔的开口处呈沉孔结构。

33.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.带有退刀槽的汽车底盘后轮芯轴,包括一芯轴主体,其特征在于,所述芯轴主体的中央设有螺纹通道,所述螺纹通道内部开设有螺纹孔,所述螺纹通道的上端部所在平面的高度高于所述芯轴主体上表面的高度,所述螺纹通道的下端部所在平面的高度高于所述芯轴主体下表面的高度,所述螺纹通道的下端部与所述芯轴主体下表面的连接处设有退刀槽,所述退刀槽的内壁呈圆弧形;所述芯轴主体的上表面还设有六个安装孔,所述六个安装孔中的四个安装孔围绕所述螺纹通道排布,且围绕螺纹通道排布的四个安装孔的中心连线围成一矩形,所述芯轴主体呈v形结构,所述六个安装孔中的另外两个安装孔位于所述芯轴主体的两个角部,且位于所述芯轴主体的两个角部的安装孔的中心连线与螺纹通道的中心连线构成一锐角三角形。2.根据权利要求1所述的带有退刀槽的汽车底盘后轮芯轴,其特征在于:所述螺纹孔是一台阶孔,所述螺纹孔的上端部的内径大于所述螺纹孔的下端部的内径,所述螺纹孔的上端部的开口和所述螺纹孔的下端部的开口均呈沉孔结构。3.根据权利要求1所述的带有退刀槽的汽车底盘后轮芯轴,其特征在于:所述螺纹通道的外壁设有一圆柱形的凸台,所述凸台的外径大于所述螺纹通道的外径,且所述凸台的高度高于所述螺纹孔的下端部。4.根据权利要求3所述的带有退刀槽的汽车底盘后轮芯轴,其特征在于:所述凸台与所述芯轴主体的上表面的连接处呈弧形。5.根据权利要求1所述的带有退刀槽的汽车底盘后轮芯轴,其特征在于:所述六个安装孔分别为第一安装孔和第二安装孔,位于所述芯轴主体的两个角部的安装孔为第一安装孔,所述第一安装孔所在的平面与所述芯轴主体的连接面呈一斜面。6.根据权利要求5所述的带有退刀槽的汽车底盘后轮芯轴,其特征在于:所述第二安装孔所在的平面低于所述芯轴主体的上表面所在的平面,且所述第二安装孔呈矩阵式排布。7.根据权利要求1所述的带有退刀槽的汽车底盘后轮芯轴,其特征在于:所述芯轴主体上还开设有两个矫正孔,所述两个矫正孔分别为第一矫正孔和第二矫正孔,所述第一矫正孔的内径大于所述第二矫正孔的内径。

技术总结

本实用新型提供带有退刀槽的汽车底盘后轮芯轴,包括一芯轴主体,芯轴主体的中央设有螺纹通道,螺纹通道内部开设有螺纹孔,螺纹通道的上端部所在平面的高度高于芯轴主体上表面的高度,螺纹通道的下端部所在平面的高度高于芯轴主体下表面的高度,螺纹通道的下端部与芯轴主体下表面的连接处设有退刀槽,退刀槽的内壁呈圆弧形;芯轴主体的上表面还设有六个安装孔,六个安装孔中的四个安装孔围绕螺纹通道排布,且围绕螺纹通道排布的四个安装孔的中心连线围成一矩形,芯轴主体呈V形结构,六个安装孔中的另外两个安装孔位于芯轴主体的两个角部,且位于芯轴主体的两个角部的安装孔的中心连线与螺纹通道的中心连线构成一锐角三角形。连线与螺纹通道的中心连线构成一锐角三角形。连线与螺纹通道的中心连线构成一锐角三角形。

技术研发人员:王寿明

受保护的技术使用者:上海运良转向节有限公司

技术研发日:2021.04.22

技术公布日:2021/12/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1