差压导阀组件的制作方法

1.本实用新型涉及气路控制技术领域,特别涉及一种差压导阀组件。

背景技术:

2.在机台工作过程中,需要用到导阀控制气路的压力,当有多个气路时,常用多各导阀分别对各个气路进行控制,在使用过程中,常常发生各个气路的气压控制不同步,导致各个气路运行失调,使得机台控制失常,如果能对各个气路进行同步控制,将会极大的减少机台失常的情况,为此,有必要设计出可以同时控制两个气路开启和关闭的导阀。

技术实现要素:

3.为了解决现有技术的不足,本实用新型提供一种差压导阀组件,通过一个阀件在控制腔室内对一路进气和两路出气同步控制开启/关闭。

4.为实现上述目的,本实用新型提供的技术方案为:一种差压导阀组件,包括阀体、阀件,所述阀体内开设有一进气通路和两个出气通路、控制腔室,所述进气通路在控制腔室与两个出气通路连通,所述进气通路和两个出气通路分别延伸至控制腔室内形成一个进气孔和两个出气孔,所述阀件通过驱动件可移动的设置在控制腔室内以同时控制一个进气孔和两个出气孔的开启和关闭。

5.在上述技术方案中,所述进气孔和两个出气孔外圆周上分别设置有第一密封圈,在关闭状态,所述第一密封圈与阀件、控制腔室底部接触形成将进气通路和出气通路相互隔绝的密封空间。

6.在上述技术方案中,所述阀件外侧壁设置有与控制腔室内侧壁接触的第二密封圈。

7.在上述技术方案中,所述驱动件为气缸,所述气缸固定在阀体上,所述阀件设置在气缸活塞杆的前部。

8.在上述技术方案中,所述阀件呈圆柱状,所述阀件的端面与各个第一密封圈接触配合。

9.在上述技术方案中,所述控制腔室底部设置有凸台,所述进气孔和两个出气孔设置在凸台上,所述凸台在进气孔和出气孔外圆周上开设有安装槽,所述第一密封圈嵌设在安装槽内。

10.在上述技术方案中,所述阀体上设置有压力传感器,所述出气通路延伸有通往压力传感器的连接通路。

11.在上述技术方案中,所述压力传感器包括一差压传感器和一绝压传感器。

12.在上述技术方案中,所述差压传感器设置在两个出气通路的两个连接通路之间,所述绝压传感器设置在其中一个出气通路的连接通路上。

13.本实用新型有益效果在于,本实用新型结构合理、设计新颖、实用性强,通过一个阀件控制两路出气通路的开启/关闭,实现两路出气通路的同时开启和关闭,使得两路出气

通路的气压可以同步变化。

附图说明

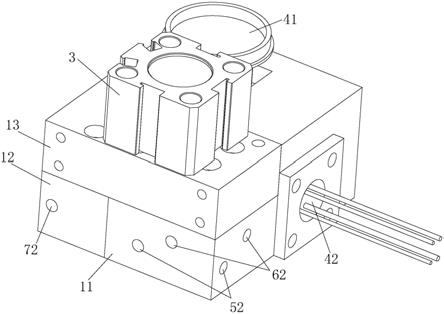

14.图1是本实用新型的立体结构示意图。

15.图2是本实用新型的分解结构示意图。

16.图3是本实用新型的俯视结构示意图(去掉气缸)。

17.图4是本实用新型的前视结构示意图。

18.图5是图3中a-a`剖面结构示意图。

19.图6是图4中b-b`剖面结构示意图。

20.图7是图4中c-c`剖面结构示意图。

21.图8是本实用新型的第一阀座立体结构示意图。

22.图中:11、第一阀座;12、第二阀座;13、第三阀座;21、控制腔室;22、凸台;23、安装槽;3、气缸;31、阀件;32、第二密封圈;33、第一密封圈;41、差压传感器;42、绝压传感器;51、进气孔;52、进气口;6、第一出气通路;61、第一出气孔;62、第一出气口;63、第一连接通路;7、第二出气通路;71、第二出气孔;72、第二出气口;73、第二连接通路。

具体实施方式

23.参照附图介绍本实用新型的具体实施方式。

24.如图1-8所示,一种差压导阀组件,包括阀体、阀件31,阀体内开设有一进气通路和两个出气通路、控制腔室21,进气通路在控制腔室21与两个出气通路连通,进气通路和两个出气通路分别延伸至控制腔室21内形成一个进气孔51和两个出气孔,阀件31通过驱动件可移动的设置在控制腔室21内以同时控制一个进气孔51和两个出气孔的开启和关闭。

25.进气孔51和两个出气孔外圆周上分别设置有第一密封圈33,在关闭状态,第一密封圈33与阀件31、控制腔室21底部接触形成将进气通路和出气通路相互隔绝的密封空间。

26.阀件31外侧壁设置有与控制腔室21内侧壁接触的第二密封圈32。驱动件为气缸3,气缸3固定在阀体上,阀件31设置在气缸3活塞杆的前部。阀件31呈圆柱状,阀件31的端面与各个第一密封圈33接触配合。

27.控制腔室21底部设置有凸台22,进气孔51和两个出气孔设置在凸台22上,凸台22在进气孔51和出气孔外圆周上开设有安装槽23,第一密封圈33嵌设在安装槽23内。

28.阀体上设置有压力传感器,出气通路延伸有通往压力传感器的连接通路。

29.压力传感器包括一差压传感器41和一绝压传感器42。差压传感器41设置在两个出气通路的两个连接通路之间,绝压传感器42设置在第一出气通路6的第一连接通路63上。差压传感器41为6kpa差压传感器41。

30.阀体由三个第一阀座11、第二阀座12和第三阀座13组成,三个阀座通过螺丝固定成一个方形的阀体,第一阀座11用来安装绝压传感器42、加工控制腔室21底部的进气孔51、第一出气孔61、第二出气孔71以及进气通路、第一出气通路6、第二出气通路7、第一出气通路6的第一连接通路63,第二阀座12用来安装气缸3和加工控制腔室21,第三阀座13用来加工部分第二出气通路7及第二连接通路73,差压传感器41安装在第一阀座11和第二阀座12之间。将阀体分成三个阀座,可以很大程度上降低阀体出气通路和进气通路的加工难度,提

高加工效率和良率。

31.进气通路和第一出气通路6在第一阀座11外侧壁分别形成进气口52和第一出气口62,其中进气口52和第一出气口62都有两个,两个进气口52分别位于第一阀座11上相邻的两个外侧壁上,两个第一出气口62分别位于第一阀座11上相邻的两个外侧壁上,在使用时,可以择一使用,另一个通过堵头塞住即可。第二出气通路7在第二阀座12外侧壁上形成一个第二出气口72。

32.本实用新型结构合理、设计新颖、实用性强,通过一个阀件31控制两路出气通路的开启/关闭,实现两路出气通路的同时开启和关闭,使得两路出气通路的气压可以同步变化。

33.以上并非对本实用新型的技术范围作任何限制,凡依据本实用新型技术实质,对以上实施例所作的任何修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

技术特征:

1.差压导阀组件,其特征在于,包括阀体、阀件,所述阀体内开设有一进气通路和两个出气通路、控制腔室,所述进气通路在控制腔室与两个出气通路连通,所述进气通路和两个出气通路分别延伸至控制腔室内形成一个进气孔和两个出气孔,所述阀件通过驱动件可移动的设置在控制腔室内以同时控制一个进气孔和两个出气孔的开启和关闭。2.根据权利要求1所述的差压导阀组件,其特征在于,所述进气孔和两个出气孔外圆周上分别设置有第一密封圈,在关闭状态,所述第一密封圈与阀件、控制腔室底部接触形成将进气通路和出气通路相互隔绝的密封空间。3.根据权利要求2所述的差压导阀组件,其特征在于,所述阀件外侧壁设置有与控制腔室内侧壁接触的第二密封圈。4.根据权利要求3所述的差压导阀组件,其特征在于,所述驱动件为气缸,所述气缸固定在阀体上,所述阀件设置在气缸活塞杆的前部。5.根据权利要求4所述的差压导阀组件,其特征在于,所述阀件呈圆柱状,所述阀件的端面与各个第一密封圈接触配合。6.根据权利要求5所述的差压导阀组件,其特征在于,所述控制腔室底部设置有凸台,所述进气孔和两个出气孔设置在凸台上,所述凸台在进气孔和出气孔外圆周上开设有安装槽,所述第一密封圈嵌设在安装槽内。7.根据权利要求1所述的差压导阀组件,其特征在于,所述阀体上设置有压力传感器,所述出气通路延伸有通往压力传感器的连接通路。8.根据权利要求7所述的差压导阀组件,其特征在于,所述压力传感器包括一差压传感器和一绝压传感器。9.根据权利要求8所述的差压导阀组件,其特征在于,所述差压传感器设置在两个出气通路的两个连接通路之间,所述绝压传感器设置在其中一个出气通路的连接通路上。

技术总结

本实用新型涉及一种差压导阀组件,包括阀体、阀件,阀体内开设有一进气通路和两个出气通路、控制腔室,进气通路在控制腔室与两个出气通路连通,进气通路在控制腔室与两个出气通路连通,进气通路和两个出气通路分别延伸至控制腔室内形成一个进气孔和两个出气孔,阀件通过驱动件可移动的设置在控制腔室内以同时控制一个进气孔和两个出气孔的开启和关闭。本实用新型结构合理、设计新颖、实用性强,通过一个阀件控制两路出气通路的开启/关闭,实现两路出气通路的同时开启和关闭,使得两路出气通路的气压可以同步变化。的气压可以同步变化。的气压可以同步变化。

技术研发人员:杨聪良

受保护的技术使用者:东莞市伟思特智能科技有限公司

技术研发日:2021.10.13

技术公布日:2022/3/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1