一种24通风道的碳陶制动盘的制作方法

1.本实用新型涉及制动盘技术领域,具体是一种24通风道的碳陶制动盘。

背景技术:

2.汽车在连续制动之后,制动盘温度快速升高,制动盘受高温会导致摩擦系数降低,影响刹车效果,产生热衰退。当前市面上最常用的制动盘材质为灰铸铁,优点是制造容易,成本较低,缺点是重量大,耐磨性差,使用寿命低,高温热衰退明显,摩擦系数不高等。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种24通风道的碳陶制动盘,以解决背景技术中提出的问题。

4.为了解决上述技术问题,本实用新型的方案为:一种24通风道的碳陶制动盘,包括制动盘本体,所述制动盘本体上开设有若干通风孔,所述制动盘本体的中部向内延伸形成通风筋,并开设有螺栓安装孔,所述制动盘本体的侧壁开设有24个通风槽,所述通风孔均置于所述通风槽上端,并与所述通风槽连通。

5.所述螺栓安装孔设置在所述通风筋的径向方向。

6.所述通风孔的直径均为5mm。

7.所述通风槽的宽度尺寸沿径向方向逐渐变大。

8.与现有技术相比,本实用新型的有益效果为:

9.本实用新型通过在制动盘本体上开设通风孔,且通风孔均置于所述通风槽上端,并与所述通风槽连通,从结构方面,通风孔沿着螺旋线布置,在满足散热、排水、排尘的作用外,起到了美观的作用;通风槽沿径向方向由小变大的设计,使得增大制动盘外缘通风槽的进气量,有利于制动盘散热。

附图说明

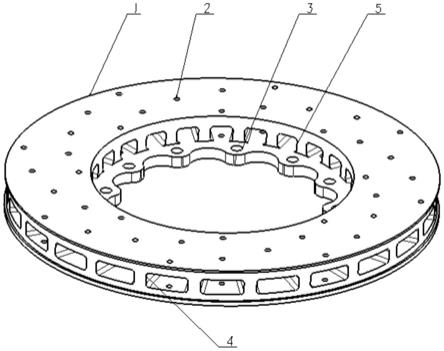

10.图1为本实用新型的结构示意图;

11.图2为本实用新型的剖面图。

具体实施方式

12.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

13.参照图1-2,本实用新型的一种24通风道的碳陶制动盘,包括制动盘本体1,所述制动盘本体1上开设有若干通风孔2,所述制动盘本体1的中部向内延伸形成通风筋5,并开设有螺栓安装孔3,所述制动盘本体1的侧壁开设有24个通风槽4,所述通风孔2均置于所述通

风槽4上端,并与所述通风槽4连通。在本实用新型中,制动盘本体1为碳陶材料制成,使用碳陶材料制作制动盘本体1的优点是:碳陶材料密度为2g/cm3左右,仅为铸铁的约25%,总体质量轻,能够给整车带来更轻的簧下质量;能够承受1000℃的高温;具有低磨损率,平均使用寿命可达8~12万km;不论干燥或者湿态摩擦系数稳定,可大大提高制动的安全性。

14.所述螺栓安装孔3设置在所述通风筋5的径向方向。螺栓安装孔3的数量设置为12个,布置在通风筋5的径向方向,保证制动盘的受力强度。所述通风孔2的直径均为5mm。

15.所述通风槽4的宽度尺寸沿径向方向逐渐变大。具体是通风槽4的宽度尺寸沿径向方向由19mm逐渐变大到38mm,通风槽4沿径向方向由小变大的设计,使得增大制动盘本体1外缘通风槽4的进气量,有利于制动盘散热。

16.具体的,本实用新型通过在制动盘本体上开设通风孔,且通风孔均置于所述通风槽上端,并与所述通风槽连通,从结构方面,通风孔沿着螺旋线布置,在满足散热、排水、排尘的作用外,起到了美观的作用;通风槽沿径向方向由小变大的设计,使得增大制动盘外缘通风槽的进气量,有利于制动盘散热。

17.以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

技术特征:

1.一种24通风道的碳陶制动盘,其特征在于:包括制动盘本体(1),所述制动盘本体(1)上开设有若干通风孔(2),所述制动盘本体(1)的中部向内延伸形成通风筋(5),并开设有螺栓安装孔(3),所述制动盘本体(1)的侧壁开设有24个通风槽(4),所述通风孔(2)均置于所述通风槽(4)上端,并与所述通风槽(4)连通。2.根据权利要求1所述的24通风道的碳陶制动盘,其特征在于:所述螺栓安装孔(3)设置在所述通风筋(5)的径向方向。3.根据权利要求1所述的24通风道的碳陶制动盘,其特征在于:所述通风孔(2)的直径均为5mm。4.根据权利要求1所述的24通风道的碳陶制动盘,其特征在于:所述通风槽(4)的宽度尺寸沿径向方向逐渐变大。

技术总结

本实用新型涉及制动盘技术领域,具体是一种24通风道的碳陶制动盘。包括制动盘本体,所述制动盘本体上开设有若干通风孔,所述制动盘本体的中部向内延伸形成通风筋,并开设有螺栓安装孔,所述制动盘本体的侧壁开设有24个通风槽,所述通风孔均置于所述通风槽上端,并与所述通风槽连通。本实用新型通过在制动盘本体上开设通风孔,且通风孔均置于所述通风槽上端,并与所述通风槽连通,从结构方面,通风孔沿着螺旋线布置,在满足散热、排水、排尘的作用外,起到了美观的作用;通风槽沿径向方向由小变大的设计,使得增大制动盘外缘通风槽的进气量,有利于制动盘散热。有利于制动盘散热。有利于制动盘散热。

技术研发人员:朱文志 何留阳 范磊

受保护的技术使用者:贵州省紫安新材料科技有限公司

技术研发日:2021.11.17

技术公布日:2022/4/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1