一种膜式燃气表管接头和连接帽结构的制作方法

1.本实用新型属于膜式燃气表技术领域,具体涉及一种膜式燃气表管接头和连接帽结构。

背景技术:

2.g2.5膜式燃气表流量范围为0.025~4m3/h,是国内外使用量最多的一个型号,约占整个膜式燃气表使用量的60%以上。满足g2.5燃气表的计量机芯有回转体积1.2l、0.8l和更小等多种,使用量最多的是回转体积为1.2l的机芯,可兼容g1.6、g2.5和g4三个型号,最大流量可达6m3/h;回转体积0.8l机芯燃气表可兼容g1.6和g2.5两个型号,最大流量可达到4m3/h。采用回转体积0.8l的机芯设计的g2.5燃气表,其体积相对回转体积1.2l更小,较好的减少材料消耗,更能减少包装、运输和仓储成本,更具市场竞争力。

3.现有的普通天然气计量表结构如图5和图6所示,包括燃气表壳体,壳体包括整体呈盒体结构的且一端敞口的燃气表上盖100,燃气表上盖100上背离敞口一侧的内壁上贯穿上盖件厚度方向设有安装孔,燃气表上盖100上对应安装孔的内侧朝向上盖件敞口方向弯折延伸形成一圈内翻边圆筒,在内翻边圆筒内插接有整体呈筒形结构的管接头1。现有的管接头1插入到内翻边圆筒内后,通常将管接头1上插入到内翻边圆筒一端端面整体朝向背离其自身轴线的方向弯折延伸并相贴支撑在内翻边圆筒的内端端面上以形成铆接结构的方式进行装配连接。

4.管接头1铆接时,通过压铆接端面2实现铆接。现有的铆接端面2设置在管接头1的外部,其占用了较大的空间,使得管接头1的整体占用空间较大。对于体积更小的g2.5膜式燃气表,其管接头由于受安装空间的限制,上述的管接头结构不能适应回转体积更小的燃气表结构空间。本结构也适用于体积空间较大的其它型号燃气表,减少耗材以降低产品生产成本。

技术实现要素:

5.针对上述现有技术的不足,本实用新型提供一种膜式燃气表管接头和连接帽结构,以适用于机芯回转体积更小的g2.5膜式燃气表。

6.为了解决上述技术问题,本实用新型采用了如下的技术方案:

7.一种膜式燃气表管接头和连接帽结构,包括燃气表上盖、管接头和连接帽,所述燃气表上盖开设有安装孔,且燃气表上盖于安装孔处向内下方弯折延伸形成上盖内翻边圆筒,所述管接头内端插接在所述上盖内翻边圆筒内;所述连接帽套接在所述上盖内翻边圆筒上;所述管接头内孔为阶梯孔,使得管接头内孔具有一铆接端面。

8.进一步,所述铆接端面位于燃气表上盖的外部。

9.进一步,所述连接帽的上部向内弯折延伸形成连接帽内翻边圆筒,所述连接帽内翻边圆筒的端面抵接于上盖内翻边圆筒的外侧壁上。

10.进一步,所述管接头于与燃气表上盖顶面抵接处设有定位轴肩,所述定位轴肩的

下端面与燃气表上盖的顶面相贴,所述定位轴肩的外径与管接头的外径相同。

11.进一步,所述管接头与燃气表上盖的顶面之间设有密封结构。

12.进一步,所述密封结构包括开设于轴肩的下端面上的呈环形的密封槽以及设置于所述密封槽内的密封垫。

13.进一步,所述连接帽的壁厚为1.2~1.5mm。

14.进一步,所述连接帽的下端呈扩口状。

15.进一步,所述管接头内端内侧设有倒角,以使得管接头内端的壁厚从外至内逐渐减小。

16.本实用新型的有益效果在于:

17.(1)将铆接端面设置于管接头内侧,没有额外增加管接头的占用空间,解决了现有铆接端面设置于管接头外部造成管接头整体尺寸较大的问题,因此本实用新型的管接头能够适用于g2.5燃气表。

18.(2)由于本实用新型将铆接端面设置于管接头内侧,导致管接头内部尺寸减小,将现有的铆接环的结构改进为连接帽的结构,因此可以将燃气表的阀门和出气管等结构安装于连接帽内,避免阀门和出气管等结构安装于管接头内,导致出气管尺寸减小影响通气量。

附图说明

19.图1为本实用新型实施例的结构示意图。

20.图2为图1的纵向剖视图。

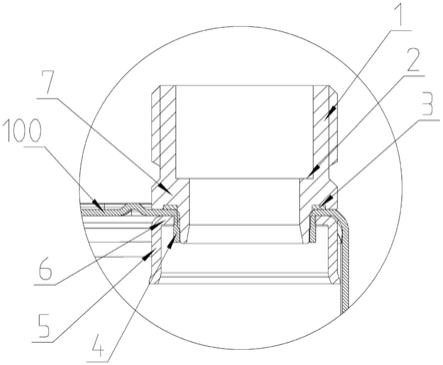

21.图3为图2中a部分的放大图,且处于铆接前的状态。

22.图4为图3处于铆接后的状态图。

23.图5为现有燃气表的管接头结构图,且处于铆接前的状态。

24.图6为图5处于铆接后的状态图。

25.其中,附图标记包括:

26.燃气表上盖100、管接头1、铆接端面2、密封垫3、上盖内翻边圆筒4、连接帽5、连接帽内翻边圆筒6、轴肩7。

具体实施方式

27.下面结合附图对本实用新型作进一步的详细说明。

28.具体实施时:如图1-4所示,一种膜式燃气表管接头和连接帽结构,包括燃气表上盖100、管接头1和连接帽5。燃气表上盖100开设有安装孔,且燃气表上盖100于安装孔处向内下方弯折延伸形成上盖内翻边圆筒4,管接头1内端插接在上盖内翻边圆筒4内。

29.管接头1内孔为阶梯孔,使得管接头1内孔具有一铆接端面2,铆接端面2位于燃气表上盖100外部。

30.管接头1内端内侧设有倒角,以使得管接头1内端的壁厚从外至内逐渐减小,便于铆接导向和成型。

31.管接头1于其与燃气表上盖100顶面抵接处设有定位轴肩7,定位轴肩7的下端面与燃气表上盖100的顶面相贴,定位轴肩7的外径与管接头1的外径相同。

32.管接头1与燃气表上盖100的顶面之间设有密封结构。密封结构包括开设于轴肩7

的下端面上的呈环形的密封槽以及设置于密封槽内的密封垫3。

33.连接帽5的上部向内弯折延伸形成连接帽内翻边圆筒6,连接帽内翻边圆筒6的端面套接在上盖内翻边圆筒4上。连接帽5的壁厚为1.2~1.5mm。连接帽5的下端呈扩口状,便于燃气表内部出气管或阀门装配导向,同时,减小连接帽与燃气表上盖100内壁间隙,增大水平横向的弯矩。

34.本实用新型具有如下优点:

35.(1)将铆接端面2设置于管接头1内侧,没有额外增加管接头1的占用空间,解决了现有铆接端面2设置于管接头1外部造成管接头1整体尺寸较大的问题,因此本实用新型的管接头1能够适用于g2.5燃气表。

36.(2)现有的燃气表的阀门和出气管等结构安装于管接头1内,由于本实用新型将铆接端面2设置于管接头1内侧,导致管接头1内部尺寸减小,若直接将燃气表的阀门和出气管等结构安装于管接头1内,将导致出气管尺寸减小从而影响通气量。本实用新型将现有的铆接环8的结构改进为连接帽5的结构,因此可以将燃气表的阀门和出气管等结构安装于连接帽5内,避免阀门和出气管等结构安装于管接头1内,导致出气管尺寸减小影响通气量的问题。

37.以上仅是本实用新型优选的实施方式,需指出的是,对于本领域技术人员在不脱离本技术方案的前提下,作出的若干变形和改进的技术方案应同样视为落入本权利要求书要求保护的范围。

技术特征:

1.一种膜式燃气表管接头和连接帽结构,其特征在于,包括燃气表上盖、管接头和连接帽,所述燃气表上盖开设有安装孔,且燃气表上盖于安装孔处向内下方弯折延伸形成上盖内翻边圆筒,所述管接头内端插接在所述上盖内翻边圆筒内;所述连接帽套接在所述上盖内翻边圆筒上;所述管接头内孔为阶梯孔,使得管接头内孔具有一铆接端面。2.根据权利要求1所述的一种膜式燃气表管接头和连接帽结构,其特征在于,所述铆接端面位于燃气表上盖的外部。3.根据权利要求2所述的一种膜式燃气表管接头和连接帽结构,其特征在于,所述连接帽的上部向内弯折延伸形成连接帽内翻边圆筒,所述连接帽内翻边圆筒的端面抵接于上盖内翻边圆筒的外侧壁上。4.根据权利要求3所述的一种膜式燃气表管接头和连接帽结构,其特征在于,所述管接头于与燃气表上盖顶面抵接处设有定位轴肩,所述定位轴肩的下端面与燃气表上盖的顶面相贴,所述定位轴肩的外径与管接头的外径相同。5.根据权利要求4所述的一种膜式燃气表管接头和连接帽结构,其特征在于,所述管接头与燃气表上盖的顶面之间设有密封结构。6.根据权利要求5所述的一种膜式燃气表管接头和连接帽结构,其特征在于,所述密封结构包括开设于轴肩的下端面上的呈环形的密封槽以及设置于所述密封槽内的密封垫。7.根据权利要求3所述的一种膜式燃气表管接头和连接帽结构,其特征在于,所述连接帽的壁厚为1.2~1.5mm。8.根据权利要求7所述的一种膜式燃气表管接头和连接帽结构,其特征在于,所述连接帽的下端呈扩口状。9.根据权利要求1所述的一种膜式燃气表管接头和连接帽结构,其特征在于,所述管接头内端内侧设有倒角,以使得管接头内端的壁厚从外至内逐渐减小。

技术总结

本实用新型涉及膜式燃气表领域,具体公开了一种膜式燃气表管接头和连接帽结构,包括燃气表上盖、管接头和连接帽,所述燃气表上盖开设有安装孔,且燃气表上盖于安装孔处向内下方弯折延伸形成上盖内翻边圆筒,所述管接头内端插接在所述上盖内翻边圆筒内;所述连接帽套接在所述上盖内翻边圆筒上;所述管接头内孔为阶梯孔,使得管接头内孔具有一铆接端面。本实用新型将铆接端面设置于管接头内侧,没有额外增加管接头的占用空间,解决了现有铆接端面设置于管接头外部造成管接头整体尺寸较大、管接头零件加工和材料成本较高的问题,因此本实用新型的管接头能够适用于各型家用燃气表。型的管接头能够适用于各型家用燃气表。型的管接头能够适用于各型家用燃气表。

技术研发人员:张勇 刘显峰 张陆军 白福川

受保护的技术使用者:重庆前卫表业有限公司

技术研发日:2021.11.21

技术公布日:2022/3/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1