一种轻质复合板簧总成

1.本实用新型涉及板簧的技术领域,尤其涉及一种轻质复合板簧总成。

背景技术:

2.板弹簧通常用于轮式车辆悬架,最初称为层压或托架弹簧,板弹簧为截面是长方形的长圆弧形弹簧钢。由于其可靠性好、结构简单、制造工艺流程短、成本低而且结构能大大简化等优点,从而得到广泛的应用。传统的板簧一般是由若干片不等长的合金弹簧钢组合而成一组近似于等强度弹簧梁。对于非常重的车辆,可以由多个层叠在一起的多个叶片制成板弹簧,通常具有逐渐变短的叶片。板弹簧可用于定位和一定程度的阻尼以及弹簧功能。虽然夹层摩擦提供了阻尼作用,但其控制不佳,并导致悬架运动中的静摩擦力。现有的板簧总成中对合金弹簧钢的固定效果不好,且板簧本体往往只具备卷耳或吊耳中的一种,这种结构是一体式的结构,不能根据实际需要灵活固定——若板簧主体的材质为不利于进行卷耳或者吊耳加工的材质,那么这种板簧连接起来存在困难,不够灵活。

技术实现要素:

3.本实用新型的目的是为了解决现有的板簧安装不灵活的问题,而提出的一种轻质复合板簧总成。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种轻质复合板簧总成,包括金属接头、簧身、下夹板、金属夹板和上夹板,所述簧身的两端分别设有金属接头,所述簧身的上侧设有上夹板,所述簧身的下侧设有下夹板,所述上夹板的外侧设有金属夹板。

6.进一步地,所述金属接头包括上板、下板和连接块,所述上板、下板相互平行设置,所述上板、下板固定设置在连接块的一端,所述上板、下板在连接块的一端形成凹槽,所述连接块上设有通孔。

7.进一步地,所述簧身的一端卡在上板、下板形成的凹槽中,所述簧身的两端分别设有通孔,所述上板、下板上在对应位置也设有通孔,螺栓依次穿过所述上板的通孔、所述下板的通孔、所述簧身一端的通孔。

8.进一步地,所述簧身下侧的中间部分设有凸台,所述下夹板的中间部分设有凹槽,所述凸台与凹槽相互配合。

9.进一步地,所述簧身是由玻璃纤维增强复合材料制成的。

10.本实用新型的有益效果:利于更换金属接头。利于金属接头和不同于金属接头材料的簧身组装到一起,进而利于本实用新型在使用时候的灵活连接工作。本实用新型簧身采用玻璃纤维增强复合材料,本实用新型质量轻;本实用新型在反复应力作用下,簧身会逐渐分层直至失效断裂,避免了金属板簧突然断裂带来安全失控。

附图说明

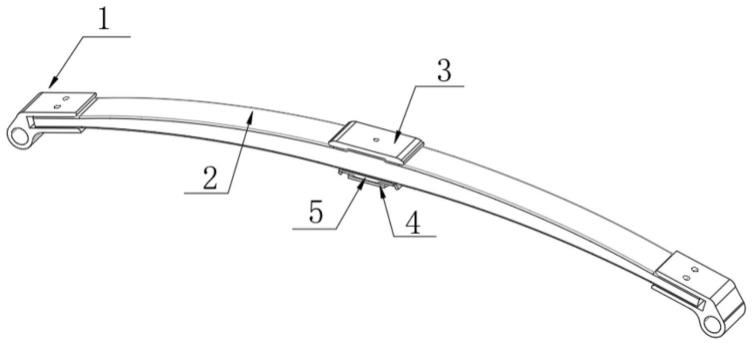

11.图1为本实用新型的结构示意图;

12.图2为本实用新型金属接头的结构示意图;

13.图3为本实用新型下夹板的结构示意图;

14.图4为本实用新型簧身的结构示意图。

15.图中:1.金属接头,2.簧身,3.下夹板,4.金属夹板,5.上夹板, 11.上板,12.下板,13.连接块,21.凸台。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

17.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为本实用新型在被使用时的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

18.参照图1-4,一种轻质复合板簧总成,包括金属接头1、簧身2、下夹板3、金属夹板4和上夹板5,簧身2的两端分别设有金属接头 1,簧身2的上侧设有上夹板5,簧身2的下侧设有下夹板3,上夹板 5的外侧设有金属夹板4。

19.金属接头1与悬架系统支架相连,从而形成承载及导向元件。金属接头1包括上板11、下板12和连接块13,上板11、下板12相互平行设置,上板11、下板12固定设置在连接块13的一端,上板11、下板12在连接块13的一端形成凹槽,连接块13上设有通孔。

20.簧身2的作用是传力和减震缓冲,承受车辆的重物负载力,并进行向下的传递;同时在车辆行驶时路面颠簸和道路不平的状况下进行一个车辆的缓冲减力。簧身2是由玻璃纤维增强复合材料制成的。簧身2的一端卡在上板11、下板12形成的凹槽中,簧身2的两端分别设有通孔,上板11、下板12上在对应位置也设有通孔,螺栓依次穿过上板11的通孔、下板12的通孔、簧身2一端的通孔。簧身2下侧的中间部分设有凸台21,下夹板3的中间部分设有凹槽,凸台21与凹槽相互配合。

21.由于玻璃纤维的比模量高于钢,当复合材料板簧与钢板弹簧具有相同的刚度时,复合材料板簧的厚度会小于钢板弹簧,这将导致车身高度降低并影响整车性能。下夹板3的凹槽与簧身凸台21相配合能够保证板簧装车时的定位并传递纵向和侧向载荷,同时补足车身高度。

22.金属夹板4的作用是固定u型螺栓,实现板簧总成的准确定位。上夹板5的作用是紧固u型螺栓,实现板簧总成的准确定位。

23.本实用新型在实际使用时,金属夹板4上固定u型螺栓,实现板簧总成的精准定位,通过金属接头1将簧身2与使用该板簧总成的车辆进行固定连接。簧身2能够有效的对车辆进行承重和减震缓冲。本实用新型与多片钢板弹簧相比重量减少60~70%左右。疲劳寿命可达 30万次以上,高于钢板弹簧的15万次使用寿命,且复合材料板簧在 60万次时,虽然板簧已衰减10%,但只是分层,而没有发生断裂,避免了金属板簧突然断裂所带来安全失控。

技术特征:

1.一种轻质复合板簧总成,其特征在于:包括金属接头(1)、簧身(2)、下夹板(3)、金属夹板(4)和上夹板(5),所述簧身(2)的两端分别设有金属接头(1),所述簧身(2)的上侧设有上夹板(5),所述簧身(2)的下侧设有下夹板(3),所述上夹板(5)的外侧设有金属夹板(4)。2.根据权利要求1所述的一种轻质复合板簧总成,其特征在于:所述金属接头(1)包括上板(11)、下板(12)和连接块(13),所述上板(11)、下板(12)相互平行设置,所述上板(11)、下板(12)固定设置在连接块(13)的一端,所述上板(11)、下板(12)在连接块(13)的一端形成凹槽,所述连接块(13)上设有通孔。3.根据权利要求2所述的一种轻质复合板簧总成,其特征在于:所述簧身(2)的一端卡在上板(11)、下板(12)形成的凹槽中,所述簧身(2)的两端分别设有通孔,所述上板(11)、下板(12)上在对应位置也设有通孔,螺栓依次穿过所述上板(11)的通孔、所述下板(12)的通孔、所述簧身(2)一端的通孔。4.根据权利要求1所述的一种轻质复合板簧总成,其特征在于:所述簧身(2)下侧的中间部分设有凸台(21),所述下夹板(3)的中间部分设有凹槽,所述凸台(21)与凹槽相互配合。5.根据权利要求1所述的一种轻质复合板簧总成,其特征在于:所述簧身(2)是由玻璃纤维增强复合材料制成的。

技术总结

本实用新型公开了一种轻质复合板簧总成,包括金属接头、簧身、下夹板、金属夹板和上夹板,所述簧身的两端分别设有金属接头,所述簧身的上侧设有上夹板,所述簧身的下侧设有下夹板,所述上夹板的外侧设有金属夹板。所述金属接头包括上板、下板和连接块,所述上板、下板相互平行设置,所述上板、下板固定设置在连接块的一端,所述上板、下板在连接块的一端形成凹槽,所述连接块上设有通孔。本实用新型簧身采用玻璃纤维增强复合材料,本实用新型质量轻;本实用新型在反复应力作用下,簧身会逐渐分层直至失效断裂,避免了金属板簧突然断裂带来安全失控。全失控。全失控。

技术研发人员:陆浩宇 郑欣雨 李佳琪 黄镜尘 李光胜

受保护的技术使用者:山东交通学院

技术研发日:2021.12.20

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1