一种抗径向力编织机驱动轴浮动机构的制作方法

1.本发明涉及编织机技术领域,具体涉及一种抗径向力编织机驱动轴浮动机构。

背景技术:

2.编织机在运行过程中,齿轮的排布方式会导致齿轮轴产生不平衡径向力,长期的高速运转会造成轴杆与齿轮之间的磨损加剧,以及齿轮的轴向磨损会导致拨盘沿轴向移动,长期运行导致拨盘位置发生改变,进而造成锭子运动过程中摩擦磨损加剧,不仅导致运行时产生巨大噪声,而且导致编织机在编制过程中的掉线问题。为解决上述问题,改善或应用新型轴杆与驱动轴浮动机构是降低编织机摩擦磨损与噪声的有效措施之一。

技术实现要素:

3.针对上述存在的技术不足,本发明的目的是提供一种抗径向力编织机驱动轴浮动机构,其能够减小轴杆的磨损,减弱齿轮在转动时形成的不平衡径向力,能够实现拨盘的轴向自动补偿。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明提供一种抗径向力编织机驱动轴浮动机构,包括底部固定在编织机平台上的轴杆,所述轴杆的内部设有与其同轴线方向布置的油腔,所述油腔靠近编织机平台的一端用于连接外界油路;

6.所述轴杆的外壁上布置有若干连通油腔的静压油孔,所述静压油孔的布置方向与轴杆的轴线方向平行;

7.所述轴杆的下端固定有凸台,所述凸台的上方设有嵌套在轴杆外围且能够沿轴杆滑动的支撑环;

8.所述支撑环的外壁嵌套有用于限制其转动的固定套,所述固定套通过螺栓与凸台固定连接;

9.所述轴杆在支撑环的上方还依次嵌套有压紧在一起的下摩擦环、上摩擦环、人字齿轮以及拨盘;

10.所述人字齿轮接触上摩擦环的一端设有环形凹槽,所述上摩擦环上设有与环形凹槽适配的凸形台;

11.所述人字齿轮接触拨盘的一端设有若干矩形凹槽,所述拨盘上设有若干与矩形凹槽适配的矩形凸台,用以实现人字齿轮带动拨盘运转;

12.所述拨盘内腔的表面设有多个用于储存润滑油和固体杂质的表面微织构;所述轴杆上端螺纹连接螺母,所述螺母通过压紧拨盘与预紧弹簧实现对整个浮动机构的轴向固定。

13.所述凸台上设有用于接触预紧弹簧的弹簧卡座,弹簧卡座底部一侧与凸台紧密贴合,弹簧卡座另外一侧开有供预紧弹簧嵌入的弹簧凹槽。

14.优选地,所述支撑环外圈均布若干个半圆形凸台,所述固定套内圈开有若干个与

半圆形凸台相适配的半圆形凹槽。

15.优选地,所述支撑环靠近下摩擦环的一侧设有若干用于紧密贴合下摩擦环的矩形凸台,所述上摩擦环、下摩擦环之间紧密贴合,通过预紧弹簧推动支撑环,从而对拨盘进行自动轴向补偿,使拨盘的轴向位置保持不变。

16.优选地,所述上摩擦环上开有用于放置密封圈的密封槽,设置密封圈用于保证整体油膜质量,提高润滑效果,防止固体杂质进入轴杆与拨盘运动副结构内部,延长使用寿命。

17.优选地,所述表面微织构为矩形槽形状的凹槽,实现润滑油的储存以及储存固体杂质,当拨盘转动时带动表面微织构中的润滑油对轴杆表面进行润滑,从而提高润滑效果。

18.优选地,所述轴杆的底部设有用于连接编织机平台的外螺纹,所述油腔靠近编织机平台的一端设有用于连接外界油路的内螺纹。

19.优选地,所述凸台上开有供螺栓穿过的通孔,所述固定套上开有与螺栓适配的螺纹孔。

20.优选地,所述轴杆上还设有与拨盘上端面静配合的端面轴承,所述拨盘上端面设有供端面轴承嵌入的凹槽。

21.本发明的有益效果在于:

22.1、轴杆采用主动压力油润滑,静压油孔自上而下分布,实现轴杆自上而下的润滑,降低编织机齿轮组运行时对轴杆产生的磨损,延长使用寿命。

23.2、轴杆固定方向均布静压油孔,通过润滑油的压力与编织机齿轮组运行时对轴杆产生的不平衡径向力相抵消,防止轴杆单一方向上磨损。

24.3、润滑采用拨盘内腔的表面微织构,为矩形槽形状的凹槽,既可以进行储油,又可以储存杂质;当拨盘转动时带动微织构中的润滑油实现对轴杆润滑。

25.4、齿轮采用预紧弹簧和上下摩擦环的轴向自动补偿装置,实现齿轮与拨盘的轴向位置保持不变,防止编织机运行过程中出现掉线等情况。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

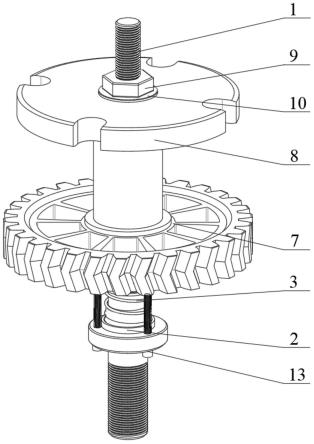

27.图1为本发明实施例提供的一种抗径向力编织机驱动轴浮动机构的结构示意图;

28.图2为本发明实施例提供的一种抗径向力编织机驱动轴浮动机构的结构示意图(横向放置爆炸图);

29.图3为本发明实施例提供的轴杆内部结构示意图;

30.图4为本发明实施例提供的弹簧卡座的座结构示意图;

31.图5为本发明实施例提供的支撑环的结构示意图;

32.图6为本发明实施例提供的固定套的结构示意图;

33.图7a为本发明实施例提供的人字齿轮设置矩形凹槽的结构示意图;

34.图7b为本发明实施例提供的人字齿轮设置环形凹槽的结构示意图;

35.图8为本发明实施例提供的拨盘的结构示意图。

36.附图标记说明:

37.1、轴杆;111、油腔;112、静压油孔;113、通孔;114、内螺纹;2、弹簧卡座;21、弹簧凹槽;3、预紧弹簧;4、支撑环;41、半圆形凸台;42、矩形凸台;5、固定套;51、半圆形凹槽;52、螺纹孔;6、下摩擦环;7、人字齿轮;71、环形凹槽;72、矩形凹槽;8、拨盘;82、矩形凸台;83、表面微织构;84、凹槽;9、螺母;10、端面轴承;11、密封圈;12、上摩擦环;13、螺栓。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.如图1至图8所示,一种抗径向力编织机驱动轴浮动机构,

40.包括底部固定在编织机平台上的轴杆1,所述轴杆1的内部设有与其同轴线方向布置的油腔111,所述油腔111靠近编织机平台的一端用于连接外界油路;

41.所述轴杆1的底部设有用于连接编织机平台的外螺纹,所述油腔11靠近编织机平台的一端设有用于连接外界油路的内螺纹114。

42.所述轴杆1的外壁上均布有若干连通油腔111的静压油孔112,沿着与轴杆1的轴线方向平行的方向布置若干组,每组内的静压油孔112呈环形阵列均布的;

43.所述轴杆1的下端固定有凸台15,所述凸台15的上方设有嵌套在轴杆1外围且能够沿轴杆1滑动的支撑环4;所述凸台15与支撑环4之间压紧有预紧弹簧3;

44.所述凸台15上设有用于接触预紧弹簧3的弹簧卡座2,弹簧卡座2底部一侧与凸台15紧密贴合,弹簧卡座2另外一侧开有供预紧弹簧3嵌入的弹簧凹槽21。

45.所述支撑环4的外壁嵌套有用于限制其转动的固定套5,所述支撑环4外圈均布若干个半圆形凸台41,所述固定套5内圈开有若干个与半圆形凸台41相适配的半圆形凹槽51。

46.所述固定套5通过螺栓13与凸台15固定连接;所述凸台15上开有供螺栓13穿过的通孔113,所述固定套5上开有与螺栓13适配的螺纹孔52。

47.所述轴杆1在支撑环4的上方还依次嵌套有压紧在一起的下摩擦环6、上摩擦环12、人字齿轮7以及拨盘8;

48.所述人字齿轮7接触上摩擦环12的一端设有环形凹槽71,所述上摩擦环12上设有与环形凹槽71适配的凸形台;

49.所述人字齿轮7接触拨盘8的一端设有若干矩形凹槽72,所述拨盘8上设有若干与矩形凹槽72适配的矩形凸台82,用以实现轴杆1带动拨盘8运转;

50.所述拨盘8内腔的表面设有多个用于储存润滑油和固体杂质的表面微织构83;所述表面微织构83为矩形槽形状的凹槽,实现润滑油的储存以及储存固体杂质,当拨盘8转动时带动表面微织构83中的润滑油对轴杆1表面进行润滑,从而提高润滑效果。

51.所述轴杆1上端螺纹连接螺母9,所述螺母9通过压紧拨盘8与预紧弹簧3实现对整个浮动机构的轴向固定。

52.所述支撑环4靠近下摩擦环6的一侧设有若干用于紧密贴合下摩擦环6的矩形凸台

42,所述上摩擦环12、下摩擦环6之间紧密贴合,通过预紧弹簧3推动支撑环4,从而对拨盘8进行自动轴向补偿,使拨盘8的轴向位置保持不变。

53.所述上摩擦环12上开有用于放置密封圈11的密封槽,设置密封圈11用于保证整体油膜质量,提高润滑效果,防止固体杂质进入轴杆1与拨盘8运动副结构内部,延长使用寿命。

54.所述轴杆1上还设有与拨盘8上端面静配合的端面轴承10,所述拨盘8上端面设有供端面轴承10嵌入的凹槽84。

55.本结构中,外接油源通过轴杆1底部进入,并通过轴杆1均匀分布的静压油孔112进入齿轮以及拨盘8与轴杆1的配合表面,拨盘8内的表面微织构83用于储存润滑油和杂质,在运动副接触面形成压力油膜,减小轴杆的磨损。轴杆1单侧的静压油孔112进一步抵消齿轮在转动时形成的不平衡径向力。齿轮底部采用预紧弹簧3-上下摩擦环的轴向补偿装置,从而实现拨盘8的轴向自动补偿。

56.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1