活塞连杆装置及其装配方法、压缩机和制冷设备与流程

本发明涉及压缩机,特别涉及一种活塞连杆装置及其装配方法、压缩机和制冷设备。

背景技术:

1、相关技术中,压缩机的活塞与连杆的连接方式为插入式活塞销连接。销式连接对曲轴箱、连杆、活塞等零部件的制造精度要求很高,导致零件加工费用偏高。

技术实现思路

1、本发明的主要目的是提出一种活塞连杆装置,旨在降低对曲轴箱、连杆、活塞等零部件的制造精度要求。

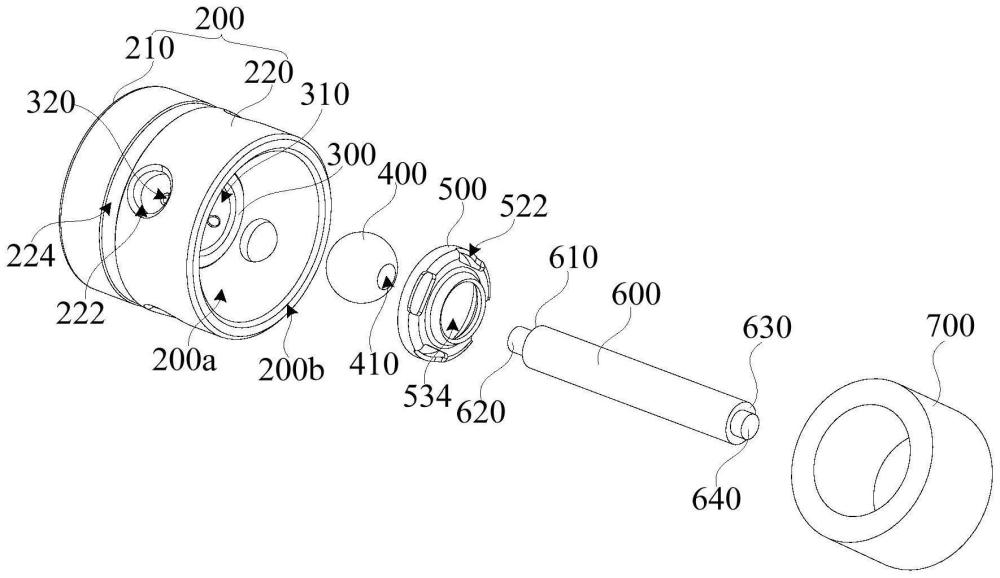

2、为实现上述目的,本发明提出的一种活塞连杆装置,包括:

3、活塞,具有活塞头和活塞裙,所述活塞裙开设有连通所述活塞内部与外部的焊接让位孔;

4、凸台,位于所述活塞裙内,并设于所述活塞头上;

5、球头;

6、盖板,套设于所述凸台外,并使得所述球头限位于所述盖板与所述凸台之间,所述盖板与所述凸台通过所述焊接让位孔采用激光穿透焊接的方式固定;以及

7、连杆,穿过所述盖板,并与所述球头连接。

8、在一实施例中,所述焊接让位孔为多个,多个所述焊接让位孔沿所述活塞裙的周向间隔排布,所述盖板与所述凸台之间具有多个焊接点,多个所述焊接点与多个所述焊接让位孔一对一设置。

9、在一实施例中,所述凸台与所述活塞一体成型。

10、在一实施例中,所述凸台与所述活塞裙同轴设置。

11、在一实施例中,所述凸台呈圆柱形,所述盖板具有套设于所述凸台外的环绕部,焊接点位于所述环绕部与所述凸台之间,所述环绕部呈圆柱形。

12、在一实施例中,所述凸台具有第一凹槽,所述盖板具有第二凹槽,所述球头位于所述第一凹槽和所述第二凹槽围合形成的限位空间内;

13、所述第一凹槽的内壁具有与所述球头贴合的第一球面,所述第二凹槽的内壁具有与所述球头贴合的第二球面;和/或

14、在所述活塞裙的轴向上,所述第一凹槽的深度大于所述第二凹槽的深度。

15、在一实施例中,所述盖板开设有防涨缩通孔,所述防涨缩通孔位于焊接点远离所述活塞头的一侧,每一所述焊接点对应设置至少一个所述防涨缩通孔。

16、在一实施例中,所述球头位于所述盖板与所述凸台围合形成的限位空间内,所述防涨缩通孔连通所述限位空间与所述活塞裙。

17、在一实施例中,所述盖板包括依次连接的环绕部、连接部和限位部,所述环绕部套设于所述凸台外,焊接点位于所述环绕部与所述凸台之间,所述球头位于所述限位部与所述凸台之间,所述防涨缩通孔位于所述连接部上。

18、在一实施例中,所述防涨缩通孔延伸至所述连接部与所述环绕部的连接处。

19、在一实施例中,所述球头位于所述盖板与所述凸台围合形成的限位空间内,所述凸台具有连通所述限位空间与所述活塞裙的油孔。

20、在一实施例中,所述油孔的轴线与所述凸台的轴线垂直。

21、在一实施例中,所述活塞裙的外壁上设置有储油槽,所述储油槽与所述焊接让位孔相互独立。

22、在一实施例中,所述储油槽沿所述活塞裙的周向延伸一周;和/或

23、所述储油槽位于所述焊接让位孔与所述活塞头之间。

24、在一实施例中,所述球头具有第一安装孔,所述连杆具有第一焊接面及凸设于所述第一焊接面上的第一插接部,所述第一插接部与所述第一安装孔插接,所述第一焊接面与所述球头的外表面焊接;和/或

25、所述活塞连杆装置还包括曲拐环,所述曲拐环具有第二安装孔,所述连杆具有第二焊接面及凸设于所述第二焊接面上的第二插接部,所述第二插接部与所述第二安装孔插接,所述第二焊接面与所述曲拐环的外表面焊接。

26、本发明还提供一种活塞连杆装置的装配方法,包括如下步骤:

27、将盖板套设于凸台外,并使得球头限位于盖板与凸台之间,其中,凸台位于活塞的活塞裙内,并设于活塞的活塞头上;以及

28、通过焊接让位孔采用激光穿透焊接的方式固定凸台与盖板,其中,焊接让位孔位于活塞裙上,并连通活塞内部与外部。

29、在一实施例中,在所述将盖板套设于凸台外,并使得球头限位于盖板与凸台之间的步骤之前,还包括如下步骤:

30、将活塞放置于安装台面上,并使得活塞裙位于活塞头上方。

31、在一实施例中,在所述通过焊接让位孔采用激光穿透焊接的方式固定凸台与盖板的步骤中,球头与连杆固定连接,盖板穿设于连杆上。

32、本发明还提供一种压缩机,包括上述的活塞连杆装置。

33、本发明还提供一种制冷设备,包括上述的压缩机。

34、在上述活塞连杆装置中,盖板与凸台通过焊接让位孔采用激光穿透焊接的方式固定,从而实现球头与活塞的装配,而连杆穿过盖板,并与球头连接,从而通过球头实现连杆与活塞的装配。由于连杆与活塞通过球头连接,可以使得连杆与活塞形成良好的球形摩擦副,从而可以使得连杆与活塞具有良好的传动自由度。

35、而且在上述活塞连杆装置中,先控制盖板与凸台围合形成容置球头的限位空间,再通过焊接让位孔采用激光穿透焊接的方式固定盖板与凸台,即可完成装配,装配连接方式简单,可以降低对压缩机的曲轴箱、连杆、活塞等零部件的制造精度的要求,进而可以降低制造成本,提升产品竞争力。

36、此外,在上述活塞连杆装置中,可以通过增加凸台的厚度,来降低焊点涨缩现象引起的凸台与球头的配合间隙的变化幅度,避免凸台与球头的配合间隙偏离预设间隙,从而可以使得连杆与活塞形成良好的球形摩擦副,凸台与球头的间隙合理,无间歇性冲击载荷,润滑充分,摩擦功耗较小。

技术特征:

1.一种活塞连杆装置,其特征在于,包括:

2.如权利要求1所述的活塞连杆装置,其特征在于,所述焊接让位孔为多个,多个所述焊接让位孔沿所述活塞裙的周向间隔排布,所述盖板与所述凸台之间具有多个焊接点,多个所述焊接点与多个所述焊接让位孔一对一设置。

3.如权利要求1所述的活塞连杆装置,其特征在于,所述凸台与所述活塞一体成型。

4.如权利要求1所述的活塞连杆装置,其特征在于,所述凸台与所述活塞裙同轴设置。

5.如权利要求4所述的活塞连杆装置,其特征在于,所述凸台呈圆柱形,所述盖板具有套设于所述凸台外的环绕部,焊接点位于所述环绕部与所述凸台之间,所述环绕部呈圆柱形。

6.如权利要求1所述的活塞连杆装置,其特征在于,所述凸台具有第一凹槽,所述盖板具有第二凹槽,所述球头位于所述第一凹槽和所述第二凹槽围合形成的限位空间内;

7.如权利要求1所述的活塞连杆装置,其特征在于,所述盖板开设有防涨缩通孔,所述防涨缩通孔位于焊接点远离所述活塞头的一侧,每一所述焊接点对应设置至少一个所述防涨缩通孔。

8.如权利要求7所述的活塞连杆装置,其特征在于,所述球头位于所述盖板与所述凸台围合形成的限位空间内,所述防涨缩通孔连通所述限位空间与所述活塞裙。

9.如权利要求8所述的活塞连杆装置,其特征在于,所述盖板包括依次连接的环绕部、连接部和限位部,所述环绕部套设于所述凸台外,焊接点位于所述环绕部与所述凸台之间,所述球头位于所述限位部与所述凸台之间,所述防涨缩通孔位于所述连接部上。

10.如权利要求9所述的活塞连杆装置,其特征在于,所述防涨缩通孔延伸至所述连接部与所述环绕部的连接处。

11.如权利要求1所述的活塞连杆装置,其特征在于,所述球头位于所述盖板与所述凸台围合形成的限位空间内,所述凸台具有连通所述限位空间与所述活塞裙的油孔。

12.如权利要求11所述的活塞连杆装置,其特征在于,所述油孔的轴线与所述凸台的轴线垂直。

13.如权利要求1所述的活塞连杆装置,其特征在于,所述活塞裙的外壁上设置有储油槽,所述储油槽与所述焊接让位孔相互独立。

14.如权利要求13所述的活塞连杆装置,其特征在于,所述储油槽沿所述活塞裙的周向延伸一周;和/或

15.如权利要求1所述的活塞连杆装置,其特征在于,所述球头具有第一安装孔,所述连杆具有第一焊接面及凸设于所述第一焊接面上的第一插接部,所述第一插接部与所述第一安装孔插接,所述第一焊接面与所述球头的外表面焊接;和/或

16.一种活塞连杆装置的装配方法,其特征在于,包括如下步骤:

17.如权利要求16所述的活塞连杆装置的装配方法,其特征在于,在所述将盖板套设于凸台外,并使得球头限位于盖板与凸台之间的步骤之前,还包括如下步骤:

18.如权利要求17所述的活塞连杆装置的装配方法,其特征在于,在所述通过焊接让位孔采用激光穿透焊接的方式固定凸台与盖板的步骤中,球头与连杆固定连接,盖板穿设于连杆上。

19.一种压缩机,其特征在于,包括如权利要求1-15中任意一项所述的活塞连杆装置。

20.一种制冷设备,其特征在于,包括如权利要求19所述的压缩机。

技术总结

本发明公开一种活塞连杆装置及其装配方法、压缩机和制冷设备,活塞连杆装置包括活塞、凸台、球头、盖板以及连杆,活塞具有活塞头和活塞裙,活塞裙开设有连通活塞内部与外部的焊接让位孔;凸台位于活塞裙内,并设于活塞头上;盖板套设于凸台外,并使得球头限位于盖板与凸台之间,盖板与凸台通过焊接让位孔采用激光穿透焊接的方式固定;连杆穿过盖板,并与球头连接。上述活塞连杆装置能降低对曲轴箱、连杆、活塞等零部件的制造精度要求。

技术研发人员:廖小宁

受保护的技术使用者:安徽美芝制冷设备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!