滑动构件和滑动构件的驱动方法与流程

1.本发明涉及滑动构件和滑动构件的驱动方法。

背景技术:

2.船用滑动构件,例如具备:曲轴、中间轴、推进轴等轴构件;和能够滑动地支承该轴构件的滑动轴承等轴承构件。另外,对轴构件和轴承构件之间的间隙,供给润滑油。该润滑油在轴构件与轴承构件之间形成油膜,从而抑制两构件之间的摩擦阻力。

3.上述的油膜的厚度与滑动面的表面粗糙度相比充分时(流体润滑状态的情况),主要是油膜的粘度成为摩擦阻力的主要原因,因此摩擦阻力容易被维持得低。另一方面,油膜的厚度与滑动面的表面粗糙度相比不充分时,除了油膜的粘度以外,轴构件和轴承构件的固体接触也会成为摩擦阻力的主要原因,因此摩擦阻力容易升高。另外,油膜的厚度不充分时,在滑动面容易发生咬粘。因此,通过形成良好的油膜,能够有效地抑制滑动面的摩擦损失和咬粘。

4.作为抑制滑动构件的摩擦损失的技术,例如在专利文献1中记述有一种降低曲轴的摩擦损失的曲柄润滑系统。作为抑制滑动构件的摩擦损失和咬粘的技术,在专利文献2中记述有一种具有润滑油保持功能的转动轴的简明加工方法。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开平8

ー

121485号公报

8.专利文献2:日本特开平7

ー

116958号公报

技术实现要素:

9.发明所要解决的问题

10.但是,专利文献1所述的曲柄润滑系统,由于曲柄销的表面粗糙度大而导致润滑油的温度容易上升,因此有可能不能充分抑制咬粘。

11.制造船用大型滑动构件时,有仅靠机械加工难以实现充分的尺寸精度的情况。特别是具有船用曲轴的滑动构件的情况,因为曲柄销相对于轴颈偏心,所以机械加工后的滑动面的尺寸精度容易不足。因此,在船用大型的滑动构件中,作为精加工需要手动研磨轴构件的滑动面。另一方面,专利文献2所述的加工方法,作为精加工需要辊涂漆膜(roll varnish)加工,因此有可能不能适用于船用的大型滑动构件。

12.本发明基于这样的情况提出,其目的在于,提供一种能够抑制轴构件与轴承构件之间的摩擦损失和咬粘的滑动构件。

13.解决问题的方法

14.为了解决上述课题而提出的本发明的一个方式的滑动构件,具备:轴径d为0.18m以上的轴构件;能够滑动地支承上述轴构件的外周面的轴承构件;被供给到上述轴构件的外周面与上述轴承构件的内周面之间的间隙中,在该间隙形成油膜的润滑油,其中,上述轴

构件的外周面的算术平均粗糙度ra1为0.23μm以下,且上述轴构件的外周面的突出峰部高度rpk1为0.19μm以下,设上述轴承构件内周面在轴向的宽度为l[m]时,以l/d计算的宽径比低于1,表示上述油膜状态的由下式1计算的参数cn,为基于下式2计算出的基准值γ(ε1)以上。

[0015]

【数式1】

[0016][0017][0018]

其中,在上式1中,α表示上述轴构件与上述轴承构件的接触率,η表示上述润滑油的粘度[pa

·

秒],n表示上述轴构件的转速[rps],w表示从上述轴构件的外周面施加于上述轴承构件的内周面的最大载荷[n],c表示上述轴构件与上述轴承构件之间的半径间隙[m],上式2的γ(ε),是作为偏心率ε的函数表示的上述轴构件的外周面和上述轴承构件的内周面的粗糙度参数,ε1是设上述轴承构件内周面的算术平均粗糙度为ra2[μm],设上述油膜维持流体润滑状态的最小的油膜参数的值为λ

lim

时,由下式3计算的值。

[0019]

【数式2】

[0020][0021]

发明的效果

[0022]

本发明的一个方式的滑动构件,能够抑制轴构件与轴承构件之间的摩擦损失和咬粘。

附图说明

[0023]

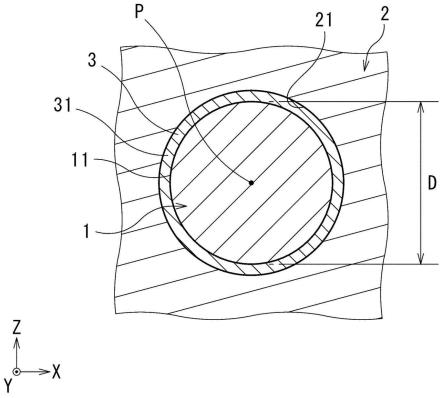

图1是表示本发明的一个实施方式的滑动构件中的与轴构件的中心轴垂直的截面的示意剖视图。

[0024]

图2是表示本发明的一个实施方式的滑动构件的驱动方法的流程图。

[0025]

图3是表示轴构件的算术平均粗糙度与咬粘发生的时刻的轴构件的转速的关系的图。

[0026]

图4是表示轴构件的突出峰部高度与咬粘发生的时刻的轴构件的转速的关系的图。

[0027]

图5是表示轴构件的算术平均粗糙度与咬粘发生时刻的cn/γ(ε1)的关系的图。

[0028]

图6是表示研磨轴构件的砂纸编号与轴构件的算术平均粗糙度的关系的图。

[0029]

图7是表示研磨轴构件的砂纸编号与轴构件的突出峰部高度的关系的图。

[0030]

图8是表示轴构件对于轴承构件的硬度比与滑动试验后的轴承构件和轴构件的算术平均粗糙度之差的关系的图。

[0031]

图9是表示轴构件对于轴承构件的硬度比与滑动试验后的轴承构件和轴构件的突出峰部高度之差的关系的图。

[0032]

符号说明

[0033]1ꢀꢀꢀꢀꢀ

轴构件

[0034]

11

ꢀꢀꢀꢀ

外周面

[0035]2ꢀꢀꢀꢀꢀ

轴承构件

[0036]

21

ꢀꢀꢀꢀ

内周面

[0037]3ꢀꢀꢀꢀꢀ

润滑油

[0038]

31

ꢀꢀꢀꢀ

油膜

[0039]dꢀꢀꢀꢀꢀ

轴径

[0040]

p

ꢀꢀꢀꢀꢀ

中心轴

具体实施方式

[0041]

[本发明的实施方式的说明]

[0042]

首先列举本发明的实施方式进行说明。

[0043]

为了解决上述课题提出的本发明的一个方式的滑动构件,具备:轴径d为0.18m以上的轴构件;能够滑动地支承上述轴构件的外周面的轴承构件;被供给到上述轴构件的外周面与上述轴承构件的内周面之间的间隙中,在该间隙形成油膜的润滑油,其中,上述轴构件的外周面的算术平均粗糙度ra1为0.23μm以下,且上述轴构件的外周面的突出峰部高度rpk1为0.19μm以下,设上述轴承构件内周面在轴向的宽度为l[m]时,以l/d计算的宽径比低于1,表示上述油膜的状态的由下式1计算的参数cn,在基于下式2计算的基准值γ(ε1)以上。

[0044]

【数式3】

[0045][0046][0047]

其中,在上式1中,α表示上述轴构件与上述轴承构件的接触率,η表示上述润滑油的粘度[pa

·

秒],n表示上述轴构件的转速[rps],w表示从上述轴构件的外周面施加于上述轴承构件的内周面的最大载荷[n],c表示上述轴构件与上述轴承构件之间的半径间隙[m],上式2的γ(ε),是作为偏心率ε的函数表示的上述轴构件的外周面和上述轴承构件的内周面的粗糙度参数,ε1是设上述轴承构件内周面的算术平均粗糙度为ra2[μm],设上述油膜维持流体润滑状态的最小的油膜参数的值为λ

lim

时,由下式3计算的值。

[0048]

【数式4】

[0049][0050]

该滑动构件,基于以下的理由而能够抑制轴构件与轴承构件之间的摩擦损失和咬粘。一般来说,轴构件与轴承构件之间的油膜用于维持流体润滑状态的条件,在上述宽径比低于1时,使用dubois―ocvirk的近似式由下式5表示。在具有大直径轴构件的滑动构件中,因为很难提高尺寸精度,所以轴构件与轴承构件之间的接触率低于1。另外,在机械结构物的设计中,一般设定安全系数。因此,在该滑动构件中,通过使下式5的左边乘以上述轴构件与上述轴承构件的接触率α(<1)所求得的上述参数cn,为下式5的右边乘以安全系数3而求

得的上述基准值γ(ε1)以上,由此,上述油膜容易维持流体润滑状态。另外,该滑动构件中,因为上述轴构件的算术平均粗糙度ra1和突出峰部高度rpk1被控制在一定值以下,所以能够减小上述基准值γ(ε1)。因此,例如,即使上述最大载荷w大时,因为上述参数cn容易为上述基准值γ(ε1)以上,所以上述油膜易于维持流体润滑状态。另外,即使将上述粘度η、上述转速n、上述宽度l和上述轴径d控制得小时,同样上述油膜容易维持流体润滑状态。因此,该滑动构件能够抑制摩擦损失和咬粘。

[0051]

【数式5】

[0052][0053]

此外,上述油膜处于流体润滑状态的条件下的上述轴构件与上述轴承构件之间的摩擦系数μ,由下式6表示。若参照下式6,则该摩擦系数μ,通过使上述粘度η、上述转速n、上述宽度l和上述轴径d减小而降低。如上述,该滑动构件,因为容易将上述粘度η、上述转速n、上述宽度l和上述轴径d控制得小,所以容易降低上述油膜处于流体润滑状态的条件下的摩擦损失。

[0054]

【数式6】

[0055][0056]

上述轴构件的外周面和上述轴承构件的内周面的硬度不同,在设上述轴构件的外周面和上述轴承构件的内周面之中硬度高的一方的算术平均粗糙度为rah[μm]时,在上式3中ra1=ra2=rah即可。在上述轴构件的外周面与上述轴承构件的内周面继续接触时,容易维持两面之中硬度高的一方的表面微观突起。相对于此,两面之中硬度低的一方的表面,被两面之中硬度高的一方的表面研磨,从而认为接近该表面的表面粗糙度。因此,通过使用上述轴构件的外周面和上述轴承构件的内周面之中硬度高的一方的算术平均粗糙度rah,在上式3中使ra1=ra2=rah,则能够更容易地计算上述基准值γ(ε1)。

[0057]

上述接触率α优选为0.6以上。在具有大直径的轴构件的滑动构件中,仅通过机械加工充分提高轴构件与轴承构件之间的接触率存在困难,作为精加工而通过手动研磨轴构件的外周面,由此使上述接触率提高。通过像这样提高上述接触率α,上述轴构件的外周面与上述轴承构件的内周面容易均匀地接触。其结果是,上述最大载荷w被降低,从而容易维持上述流体润滑状态。

[0058]

上述参数cn,优选低于使用以下式4计算的偏心率ε2根据上式2计算的值γ(ε2)。像这样上述参数cn低于γ(ε2),则能够充分抑制上述轴构件与上述轴承构件之间的摩擦损失。

[0059]

【数式7】

[0060][0061]

本发明的另一个方式的滑动构件的驱动方法,具备使用滑动构件,使上述轴构件旋转的驱动工序,所述滑动构件具有:轴径d为0.18m以上的轴构件;能够滑动地支承上述轴构件的外周面的轴承构件;被供给到上述轴构件的外周面与上述轴承构件的内周面之间的

间隙中,在此间隙形成油膜的润滑油,上述轴构件的外周面的算术平均粗糙度ra1为0.23μm以下,且上述轴构件的外周面的突出峰部高度rpk1为0.19μm以下,设上述轴承构件的内周面在轴向的宽度为l[m]时,以l/d计算的宽径比低于1,在上述驱动工序的稳定驱动时,将表示上述油膜的状态的由上式1计算的参数cn,控制在基于上式2计算的基准值γ(ε1)以上。

[0062]

该滑动构件的驱动方法,因为在上述驱动工序的稳定驱动时,将上述参数cn控制在上述基准值γ(ε1)以上,所以能够抑制上述轴构件与上述轴承构件之间的摩擦损失和咬粘。

[0063]

还有,在本发明中,所谓“轴径”意思是轴构件的外周面的直径,所谓“算术平均粗糙度”意思是依据jis―b0601(2013),以低通截止值(λc)2.5mm、高通截止值(λs)0.8μm测量的值,所谓“突出峰部高度”意思是依据jis―b0671―2(2002)测量的值,所谓“轴构件和轴承构件的接触率”意思是在未供给润滑油的状态下使轴构件与轴承构件滑动时,总滑动面积之中两构件发生固体接触的部分的比例,所谓“半径间隙”意思是轴承构件的半径减去轴构件半径的值,所谓“流体润滑状态”意思是处于用斯特里贝克曲线(stribeck curve)分类的流体润滑的状态,所谓“偏心率”意思是用轴构件上载荷有载荷时的轴构件的中心轴与轴承构件的中心轴的偏心量除以半径间隙得到的值,所谓“硬度”意思是依据jis―z2244(2009)测量的维氏硬度,所谓“稳定驱动时”意思是除了轴构件的旋转开始时和旋转结束时以外,轴构件的旋转保持一定的时刻。

[0064]

在本发明中,润滑油的粘度η[pa

·

秒],使用润滑油的密度ρ[g/cm3]和润滑油在温度t[k]下的运动粘度ν(t)[mm2/秒]由下式7计算。可知润滑油的密度ρ依存于温度,但与后述的温度依存对运动粘度ν造成的变化相比,影响小。因此,在本发明中,为了便于计算,润滑油的密度ρ固定为15℃下的值。

[0065]

η=ρν(t)

×

10-3

…7[0066]

在上式7中,上述运动粘度ν(t)依存于润滑油的温度t,使用粘度温度特性数m由下式8计算。

[0067]

【数式8】

[0068]

v(t)=10

10(-mlogt+b)-0.7

…8[0069]

在上式8中,上述粘度温度特性数m,使用温度t1[k]下润滑油的已知的运动粘度ν1和温度t2[k](t1<t2)下润滑油的已知的运动粘度ν2以jis―k2283(2000)的“运动粘度和混合比的推定方法”所示的下式9计算。还有,作为运动粘度ν1和运动粘度ν2,能够使用目录中列出的值等。

[0070]

m={loglog(ν1+0.7)-loglog(ν2+0.7)}/(logt2-logt1)

…9[0071]

在上式8中,b使用温度t3[k]下润滑油的已知的运动粘度ν3由下式10计算。还有,作为运动粘度ν3,能够使用目录中列出的值等。

[0072]

b=loglog(μ3+k)+mlogt3…

10

[0073]

在本发明中,所谓“油膜参数”意思是设油膜厚度为h[μm]时,由下式11计算的λ的值。

[0074]

【数式9】

[0075]

[0076]

[本发明的实施方式的详情]

[0077]

以下,一边参照附图,一边详细说明本发明的实施方式。

[0078]

[滑动构件]

[0079]

图1的滑动构件具有:轴径d为0.18m以上的轴构件1;能够滑动地支承轴构件1的外周面11的轴承构件2;润滑油3。轴构件1的中心轴p沿水平方向(图1的y方向)延伸。轴承构件2的内周面21,沿周向包围轴构件1的外周面11。润滑油3被供给到轴构件1的外周面11与轴承构件2的内周面21之间的间隙。另外,润滑油3形成有油膜31。像这样,轴承构件2使其内周面21经由油膜31而与外周面11相对配置,从而能够滑动地支承轴构件1。轴构件1的外周面11的算术平均粗糙度ra1为0.23μm以下,且轴构件1的外周面11的突出峰部高度rpk1为0.19μm以下。另外,设轴承构件2的内周面21在轴向(图1的y方向)的宽度为l[m]时,以l/d计算的宽径比低于1。此外,表示上述油膜的状态的以下式1计算的参数cn,在基于下式2计算的基准值γ(ε1)以上。

[0080]

【数式10】

[0081][0082][0083]

其中,在上式1中,α表示轴构件1与轴承构件2的接触率,η表示润滑油3的粘度[pa

·

秒],n表示轴构件1的转速[rps],w表示由轴构件1的外周面11施加于轴承构件2的内周面21的最大载荷[n],c表示轴构件1与轴承构件2之间的半径间隙[m],上式2的γ(ε)是作为偏心率ε的函数表示的轴构件1的外周面11和轴承构件2的内周面21的粗糙度参数,ε1为设轴承构件2的内周面的算术平均粗糙度为ra2[μm],设油膜31维持流体润滑状态的最小的油膜参数的值为λ

lim

时,由下式3计算的值。还有,作为轴构件1的外周面11的算术平均粗糙度ra1和轴承构件2的内周面21的算术平均粗糙度ra2,能够使用轴构件1和轴承构件2进行滑动之前的值。作为上述转速n,能够适用驱动轴构件1时在稳定驱动时的转速。作为λ

lim

,可以根据轴构件1和轴承构件2的材料特性设定为2.0以上且4.0以下。特别是轴构件1的外周面11和轴承构件2的内周面21的表面粗糙度可分别视为正态分布时,能够使最小的油膜参数的值λ

lim

为3.0。另外,作为λ

lim

,在假设即使是小于3.0的值也能够维持油膜31的流体润滑状态的情况下,例如也能够为2.5。

[0084]

【数式11】

[0085][0086]

内周面21,从外周面11经由油膜31而承受面压力。即,内周面21具有承受上述面压力的区域(面压力分布)。面压力分布,例如沿内周面21的轴向(图1的y方向)延伸,且在与中心轴p垂直的截面中沿着内周面21形成为弧形。上述面压力分布的范围和位置,可以根据轴构件1的旋转和振动的状态变动。上述最大载荷w,作为内周面21的上述面压力分布中的面压力的合计计算。

[0087]

上述参数cn,优选低于使用由下式4计算的偏心率ε2根据上式2计算的值γ(ε2)。γ

(ε2)基于轴构件的外周面的算术平均粗糙度和轴承构件的内周面的算术平均粗糙度均为0.40μm的、具有标准的表面粗糙度的滑动构件的偏心率ε2计算。因此,通过上述参数cn低于γ(ε2),能够将上述参数cn控制得小。通过将上述参数cn控制得小,能够进一步抑制外周面11与内周面21之间的摩擦损失。

[0088]

【数式12】

[0089][0090]

作为上述参数cn,进一步优选低于使用由下式12计算的偏心率ε3根据上式2计算的值γ(ε3),进一步优选低于使用以下式13计算人偏心率ε4根据上式2计算的值γ(ε4)。γ(ε3)基于轴构件的外周面的算术平均粗糙度和轴承构件的内周面的算术平均粗糙度均为0.35μm的滑动构件的偏心率ε3计算,γ(ε4)基于轴构件的外周面的算术平均粗糙度和轴承构件的内周面的算术平均粗糙度均为0.30μm的滑动构件的偏心率ε4计算。

[0091]

【数式13】

[0092][0093][0094]

<轴构件>

[0095]

轴构件1是相对于轴承构件2沿周向进行旋转的旋转体。作为轴构件1,例如可列举配置在船上的船用曲轴、中间轴、推进轴等。作为轴构件1的材质,例如可列举碳钢、低合金钢、铝合金等。

[0096]

优选不在轴构件1的外周面11,形成例如润滑膜等的涂层。像这样通过不在外周面11设置涂层,能够抑制外周面11与内周面21之间的杂质混入和成本的增大。

[0097]

作为轴构件1的轴径d的下限,如上述为0.18m,也可以为0.28m,也可以为0.33m,也可以为0.36m。轴构件1的轴径d在上述下限值以上时,若在轴构件1的外周面11等设置涂层,则涂层损伤产生杂质的可能性高。相对于此,该滑动构件因为不需要在外周面11设置涂层,所以能够抑制上述滑动区域的杂质混入。

[0098]

作为轴构件1的轴径d的上限,没有特别限定,但例如优选为1.5m,更优选为1.3m,进一步优选为1.2m。若轴构件1的轴径d高于上述上限值,则有可能不能充分抑制外周面11与内周面21之间的摩擦损失。

[0099]

作为上述接触率α的下限,优选为0.6,更优选为0.7,进一步优选为0.8。轴构件1的轴径d为上述下限值以上这样的大直径的轴构件1时,很难仅通过机械加工充分提高轴构件与轴承构件之间的接触率。这种情况下,作为精加工而使用砂纸等通过手动研磨与轴构件中的轴承构件接触的部分,从而能够使上述接触率α提高到上述下限以上。作为判定上述接触部分和上述接触率α的方法,例如可列举使用拉伸器(stretch)的方法、使用贝壳形状的轴承模型材的方法等。上述拉伸器具有沿轴构件的轴向延伸的平面。在此方法中,在上述平面涂布墨液后,将上述平面按压于轴构件的外周面围转印墨液。其后,根据墨液的转印部分判定上述接触部分,由墨液的转印率判定上述接触率α。另一方面,贝壳形状的轴承模型材,具有部分包围轴构件的外周面的内周面。使用上述轴承模型材的方法,与使用上述拉伸器

的方法同样,也是在上述内周面涂布墨液后,将上述内周面按压于轴构件的外周面而转印墨液,据此判定上述接触部分和上述接触率α。若上述接触率α低于上述下限,则轴构件1的外周面11与轴承构件2的内周面21有可能难以均匀接触。其结果是,由上述最大载荷w造成的由外周面11对内周面21的面压力容易升高,因此油膜31有可能难以维持流体润滑状态。

[0100]

在轴构件1的外周面11,也可以存在按以下步骤计算的多个粗糙度突起顶点。首先,基于依据jis―b0601(2013)而以截止值0.25mm测量的测量长度4.0mm的粗糙度曲线,根据jis―b0601(2013)设定粗糙度曲线的平均线。以该平均线为基准,将位于该平均线上部的测量点的高度定义为正值,位于该平均线下部的测量点的高度定义为负值。将高度为正的所有测量点的高度的平均值作为thr0。其次,将粗糙度曲线上的各测量点之中,高于与两侧相邻的测量点,且高度大于-thr0的测量点作为假设顶点。将位于相邻的假设顶点之间的测量点之中高度最小的(距相邻的假设顶点的深度最大)测量点作为谷。而后,在全部假设顶点中,分别求得假设顶点和与该假设顶点两侧邻接的谷的高低差,排除此高低差较大一方的值低于0.2

×

thr0的顶点。其结果是,将剩余的假设顶点作为粗糙度突起顶点求得。

[0101]

在轴构件1的外周面11存在上述粗糙度突起顶点时,作为外周面11的粗糙度突起的曲率半径β的下限,可以为55μm,也可以为58μm。作为上述的精加工,通过手动研磨外周面11时,粗糙度突起的曲率半径β容易变大。若粗糙度突起的曲率半径β大,则在外周面11与内周面21之间容易发生咬粘。该滑动构件即使在这样的构成中,也能够轻松地抑制上述滑动域的咬粘。

[0102]

还有,上述“粗糙度突起的曲率半径”,意思是按以下步骤计算出的值。首先,从位于上述粗糙度突起顶点与该粗糙度突起顶点两侧相邻的谷之间的全部测量点朝向该粗糙度突起顶点引直线,将此直线的梯度最大的测量点定为该粗糙度突起的端部。将根据最小二乘法拟合各粗糙度突起的两端部间的粗糙度曲线所得到的二次函数的二次系数作为a,由―0.5/a求得各粗糙度突起的曲率半径。求得上述粗糙度曲线上的全部粗糙度突起的曲率半径的中位数作为粗糙度突起的曲率半径。

[0103]

轴构件1,若作为上述的精加工而通过手动研磨外周面11时,则粗糙度突起的曲率半径β容易变大。另外,关于外周面11的其他粗糙度特性,也处于粗糙度增大的倾向。这种情况下,通过使用编号充分大的砂纸进行研磨,能够将轴构件1的外周面11的算术平均粗糙度ra1降低至0.23μm以下,且将外周面11的突出峰部高度rpk1降低至0.19μm以下。例如,通过使用粗糙度200号以上的砂纸进行研磨,能够将算术平均粗糙度ra1和突出峰部高度rpk1降低到上述范围内。作为上述砂纸编号,可以高于500号,也可以高于600号。还有,轴构件1的外周面11的算术平均粗糙度ra1和其外周面11的突出峰部高度rpk1,可以是由上述砂纸进行研磨后且轴构件1和轴承构件2进行滑动之前的值。

[0104]

作为外周面11的算术平均粗糙度ra1的上限,如上述为0.23μm,优选为0.16μm,更优选为0.12μm,进一步优选为0.08μm。若外周面11的算术平均粗糙度ra1高于上述上限,则油膜31有可能难以维持流体润滑状态。作为外周面11的算术平均粗糙度ra1的下限,没有特别限定,但能够为0.01μm。还有,作为外周面11的算术平均粗糙度ra1,能够使用轴构件1与轴承构件2进行滑动之前的值。

[0105]

作为外周面11的突出峰部高度rpk1的上限,如上述为0.19μm,优选为0.18μm,更优选为0.14μm,进一步优选为0.10μm。若外周面11的突出峰部高度rpk1高于上述上限,则油膜

31有可能难以维持流体润滑状态。作为外周面11的突出峰部高度rpk1的下限,没有特别限定,但能够为0.01μm。还有,作为外周面11的突出峰部高度rpk1,能够使用轴构件1与轴承构件2进行滑动之前的值。

[0106]

<轴承构件>

[0107]

作为轴承构件2,可列举例如船所配置的船用曲轴承、中间轴承、推进轴承等。作为轴承构件2的材质,可列举例如白合金、铝合金、三层金属轴承合金(trimetal)、油膜轴承合金(kelmet)等。

[0108]

在轴承构件2的内周面21,优选不形成例如润滑膜等的涂层。通过像这样在内周面21不设置涂层,能够抑制外周面11与内周面21之间的杂质的混入和成本的增大。

[0109]

作为轴承构件2的内周面21在轴向的宽度l的上限,优选为0.350m,更优选为0.300m,进一步优选为0.220m。若上述宽度l高于上述上限,则有可能不能充分抑制外周面11与内周面21之间的摩擦损失。相反作为上述宽度l的下限,从确保轴承构件2的强度的观点出发,例如能够为0.010m。

[0110]

作为以l/d计算的上述宽径比的上限,如上述低于1,优选为0.8,更优选为0.6,进一步优选为0.4。若上述宽径比高于上述上限,则上述的参数cn的计算值与油膜31的状态难以一致,由此,有可能不能充分抑制上述外周面11与内周面21之间的摩擦损失。反之,作为上述宽径比的下限,从确保轴承构件2的强度的观点出发,例如能够为0.1。

[0111]

作为上述半径间隙c的上限,没有特别限定,例如能够为1.0

×

10-3

m。作为上述半径间隙c的下限,从容易形成上述油膜的观点出发,例如能够为1.0

×

10-4

m。

[0112]

外周面11和内周面21的硬度不同。该滑动构件因为外周面11和内周面21的硬度不同,所以外周面11与内周面21接触时,两滑动面之中硬度高的一方的表面的微观的突起容易被维持。相对于此,外周面11和内周面21之中硬度低的一方的表面,因滑动面彼此旋转接触而容易塑性变形。因此,能够将外周面11和内周面21之中硬度低的一方,视为与硬度高的一方具有实质上同等的粗糙度突起的面、或实质上没有粗糙度突起的平滑面。换言之,将外周面11和内周面21之中硬度高的一方的算术平均粗糙度作为rah[μm]时,可以由上述式3换算为ra1=ra2=rah,也可以将外周面11和内周面21之中硬度低的一方的算术平均粗糙度换算为0。如此通过将外周面11和内周面21之中硬度低的一方的滑动面,视为与硬度高的一方具有同等的粗糙度突起的面、或没有粗糙度突起的平滑面,能够更容易地计算上述的式3的ε1。

[0113]

轴构件1的硬度h1[hv]优选大于轴承构件2的硬度h2[hv]。一般来说,因为轴承构件2的硬度h2小,所以难以通过机械加工等有意图地控制内周面21的表面粗糙度。这种情况下,通过使轴构件1的硬度h1大于轴承构件2的硬度h2,能够通过与轴构件1的滑动对轴承构件2的内周面21进行研磨。其结果是,使轴承构件2的内周面21的表面粗糙度降低,容易抑制外周面11与内周面21之间的摩擦阻力和咬粘。作为轴构件1的硬度h1相对于轴承构件2的硬度h2之比(h1/h2)的下限,优选为4.1,更优选为5.0,进一步优选为6.0,特别优选为8.0。若上述比低于上述下限,则有可能难以通过轴构件1的旋转使内周面21的表面粗糙度降低。反之,作为上述比的上限,没有特别限定,但从易于进行轴构件1和轴承构件2的材质选定的观点等出发,例如优选为20。

[0114]

<润滑油>

[0115]

作为润滑油3,例如可列举石蜡系基础油等。润滑油3通过形成油膜31,容易在外周面11与内周面21之间维持流体润滑状态。

[0116]

作为润滑油3的上述粘度η的上限,优选为7.7

×

10-3

pa

·

秒,更优选为6.2

×

10-3

pa

·

秒,进一步优选为5.2

×

10-3

pa

·

秒。若上述粘度η高于上述上限,则有可能不能充分抑制外周面11与内周面21之间的摩擦损失。反之,作为上述粘度η的下限,从抑制外周面11与内周面21之间的咬粘的观点出发,例如能够为1.0

×

10-3

pa

·

秒。

[0117]

<优点>

[0118]

该滑动构件,因为油膜31容易维持流体润滑状态,所以能够抑制外周面11与内周面21之间的摩擦损失和咬粘。此外,该滑动构件,因为上述粘度η、上述转速n、上述宽度l和上述轴径d容易控制得小,所以在油膜31处于流体润滑状态的条件下,容易减少摩擦损失。

[0119]

[滑动构件的驱动方法]

[0120]

图2的滑动构件的驱动方法,使用图1的滑动构件,具备使轴构件1旋转的驱动工序s1。

[0121]

<驱动工序>

[0122]

在驱动工序s1中,向轴构件1与轴承构件2之间的间隙供给润滑油3,并使轴构件1旋转。作为润滑油3的供给方法,例如可列举在轴承构件2的内周面21设置用于供给润滑油3的供给口,在轴构件1和轴承构件2之间的滑动区域,以润滑油3进行循环的方式从该供给口供给润滑油3的方法。

[0123]

在驱动工序s1的稳定驱动时,表示油膜31的状态的由上述式1计算的参数cn,被控制在基于上述式2计算的基准值γ(ε1)以上。

[0124]

在驱动工序s1的稳定驱动时,作为上述转速n的下限,优选为0.30rps,更优选为0.56rps。若上述转速n低于上述下限,则油膜31有可能难以维持流体润滑状态。作为上述转速n的上限,优选为30rps,更优选为20rps。若上述转速n高于上述上限,则有可能不能充分抑制外周面11与内周面21之间的摩擦损。

[0125]

<优点>

[0126]

该滑动构件的驱动方法,在驱动工序s1的稳定驱动时,因为将上述参数cn控制在上述基准值γ(ε1)以上,所以能够抑制轴构件1与轴承构件2之间的摩擦损失和咬粘。

[0127]

[其他实施方式]

[0128]

上述实施方式并不限定本发明的构成。因此,上述实施方式,可以基于本说明书的记述和技术常识,省略、置换或追加上述实施方式各部分的构成要素,这些应该全部解释为属于本发明的范围。

[0129]

在上述实施方式中,轴构件的中心轴沿水平方向延伸,但该轴构件的中心轴也可以相对于水平方向倾斜。

[0130]

在上述实施方式中,轴构件的外周面和轴承构件的内周面的硬度不同,但上述外周面和上述内周面的硬度也可以实质上相同。这种情况下,由上述式3,使用上述外周面和上述内周面各自的算术平均粗糙度计算ε1即可。

[0131]

在上述实施方式的驱动工序中,向轴构件与轴承构件之间的间隙供给润滑油,并使轴构件旋转,但也可以在使轴构件旋转之前就对上述间隙滴下润滑油。另外,使轴构件旋转之前在上述间隙滴下润滑油时,在轴构件的旋转中可以不滴下润滑油。

[0132]

【实施例】

[0133]

以下,基于实施例详细说明本发明,但并非基于此实施例的记述限定性地解释本发明。

[0134]

在本实施例中,进行调查咬粘发生的条件的咬粘试验、通过手动研磨轴构件的外周面的研磨试验和使轴构件旋转的滑动试验。

[0135]

[咬粘试验]

[0136]

在咬粘试验中,使用千穗田精衡(株)制的轴承寿命试验机,使粗糙度不同的轴构件旋转。作为轴构件,使用通过手动研磨了外周面的轴构件。另外,将遍及全周包围轴构件的外周面的轴承构件的内周面,以一定载荷按压于上述轴构件上,并使轴构件旋转。轴构件的轴径为39.96mm(公差为

±

0.01mm),轴承构件的内径为40.20mm(公差为+0.025mm至+0.050mm),轴承构件的内周面的轴向的宽度为35.00mm。轴承构件向轴构件施加的载荷为10kn。轴构件的转速中,使初始转速为3000rpm,以1分钟以上且10分钟以下的间隔阶段性地每次减少250rpm,直至最小转速250rpm为止。在轴构件的外周面与轴承构件的内周面之间发生咬粘的时刻,使轴构件的旋转停止。作为轴构件,使用锰钢,作为轴承构件,使用jis―h5401(1958)所规定的wj1的白合金。作为润滑油,使用eneos(株)制的“fbk oil ro32”。润滑油以初始温度70℃供给到轴构件的外周面和轴承构件的内周面之间的滑动区域,以上述润滑油浸渍该滑动区域,并使上述润滑油循环。图3中表示轴构件的外周面的算术平均粗糙度ra与咬粘发生的时刻下轴构件的转速的关系,图4中表示轴构件的外周面的突出峰部高度rpk与咬粘发生的时刻下轴构件的转速的关系。此外,图5中表示轴构件的算术平均粗糙度与咬粘发生时刻下cn/γ(ε1)的关系。在图3、图4和图5中,白圆圈意思是未发生咬粘,黑圆圈意思是发生咬粘。另外,图5的cn,是使施加于轴承构件的内周面的载荷w为1.0

×

104n,接触率α为1,将轴构件的转速n作为轴构件的旋转停止时刻的转数并由上述式1计算,图5的γ(ε1),是轴承构件的内周面的算术平均粗糙度视为与轴构件的外周面的算术平均粗糙度一致,且基于将λ

lim

作为2.5并由上述式3计算出的ε1,由上述式2计算。考虑到试验用使用轴径非常小的轴构件,上述接触率α视为1。还有,轴构件的外周面和轴承构件的内周面的算术平均粗糙度ra和突出峰部高度rpk,使用(株)mitutoyo制的小型表面粗糙度测量仪(“sj-310”)测量。

[0137]

如图3所示,若轴构件的算术平均粗糙度ra控制在0.23μm以下,则难以发生咬粘。另外,如图4所示,若轴构件的突出峰部高度rpk控制在0.19μm以下,则难以发生咬粘。因此,认为轴构件的算术平均粗糙度ra控制在0.23μm以下,且轴构件的突出峰部高度rpk控制在0.19μm以下,从而滑动面容易维持流体润滑状态。

[0138]

另外,如图5所示,cn/γ(ε1)低于1时容易发生咬粘。因此认为,由上述式1计算的参数cn满足由上述式2计算出的基准值γ(ε1)以上,从而更容易抑制咬粘。

[0139]

[研磨试验]

[0140]

在研磨试验中,用砂纸研磨轴构件的外周面。轴构件的材质,为相当于jis―g4051(2016)所规定的s45c的钢材。研磨部分的轴构件的轴径为600mm。研磨一边逐渐加大砂纸编号一边反复进行。针对每个砂纸编号,使用(株)mitutoyo制小型表面粗糙度测量仪(“sj-310”),测量研磨后的上述外周面的算术平均粗糙度ra和突出峰部高度rpk。在此测量中,沿上述外周面的周向以90deg间隔决定4个周向位置,对此各个周向位置在轴向上位置不同的

2个测量位置,测量上述外周面的算术平均粗糙度ra和突出峰部高度rpk。另外,上述测量位置的评价长度为4mm。图6中显示算术平均粗糙度ra1的测量结果,图7中显示突出峰部高度rpk1的测量结果。但是,图6和图7中的标绘表示平均值,误差棒表示相对于平均值的误差范围。

[0141]

如图6所示,若砂纸编号的大小达到200号以上,则算术平均粗糙度ra降低到0.23μm以下的范围。另外,如图7所示,若砂纸编号的大小达到200号以上,则轴构件的外周面的突出峰部高度rpk容易降低至0.19μm以下的范围。此外,若砂纸编号的大小高于500号,则轴构件的外周面的突出峰部高度rpk降低至0.19μm以下的范围。因此,通过使砂纸编号的大上为200号以上,能够将轴构件的外周面的粗糙度控制在上述的咬粘试验中难以发生咬粘的范围。

[0142]

[滑动试验]

[0143]

在滑动试验中,使用装置a(千穂田精衡(株)制的摩擦摩耗试验机)、装置b(千穂田精衡(株)制的轴承寿命试验机)和装置c(神钢造机(株)制的摩擦磨耗试验机),以下述的no.1到no.20的条件使轴构件旋转。作为轴构件,使用通过手动研磨了外周面的轴构件。在装置a中,将平板上的轴承构件以一定载荷按压在上述轴构件上,并使轴构件旋转。在装置b和装置c中,将遍及全周而包围轴构件的外周面的轴承构件的内周面,以一定载荷按压于上述轴构件,并使轴构件旋转。装置b中,与上述的咬粘试验中使用的轴承寿命试验机相同。另外,分别对于no.1至no.20,测量轴构件和轴构件的硬度、以及轴构件和轴构件在滑动试验前后的算术平均粗糙度和突出峰部高度。表1中显示no.1至no.20的测量结果。但是,在表1中,ra

1a

表示轴构件的滑动试验前的算术平均粗糙度,ra

1b

表示轴构件在滑动试验后的算术平均粗糙度,ra

2a

表示轴承构件的滑动试验前的算术平均粗糙度,ra

2b

表示轴承构件的滑动试验后的算术平均粗糙度。另外,在表1中,rpk

1a

表示轴构件的滑动试验前的突出峰部高度,rpk

1b

表示轴构件的滑动试验后的突出峰部高度,rpk

2a

表示轴承构件的滑动试验前的突出峰部高度,rpk

2b

表示轴承构件的滑动试验后的突出峰部高度。还有,在此滑动试验中,对于硬度,关于轴构件使用(株)future-tec制的维氏硬度计(“fv-310”)测量,关于轴承构件使用(株)明石制作所制的维氏硬度计(“mvk-e”)测量。另外,算术平均粗糙度和突出峰部高度,使用(株)mitutoyo制的小型表面粗糙度测量仪(“sj-310”)测量。另外,在算术平均粗糙度和突出峰部高度的测量中,使评价长度为4mm。

[0144]

(no.1至no.3)

[0145]

在no.1至no.3中,由轴承构件施加到轴构件的载荷为10kn。轴构件的转速,使初始转速为3000rpm,以10分钟间隔阶段性地每次减少250rpm,直至最小转速250rpm为止。作为轴构件使用锰钢,作为轴承构件使用jis―h5401(1958)所规定的wj1的白合金。作为润滑油,使用eneos(株)制的“fbk oilro32”。润滑油以初始温度70℃供给到轴构件的外周面和轴承构件的内周面之间的滑动区域,以上述润滑油浸渍此滑动区域,并使上述润滑油循环。

[0146]

(no.4至no.12)

[0147]

在no.4至no.12中,使轴构件的转速恒定在3500rpm。由轴承构件施加到轴构件的载荷,使初始载荷为0kn,以5分钟间隔阶段性地每次增大0.5kn,直至最大20kn为止。作为轴构件使用锰钢,作为轴承构件使用jis―h5401(1958)所规定的相当于wj1的白合金。作为润滑油,使用eneos(株)制的“fbk oil ro32”。润滑油以初始温度70℃供给到轴构件的外周面

和轴承构件的内周面之间的滑动区域,使该滑动区域循环。

[0148]

(no.13)

[0149]

在no.13中,使轴构件的转速为400rpm。从轴承构件施加到轴构件的载荷,使初始载荷为0kn,以1分钟间隔阶段性地每次增大0.1kn直至1kn为止。作为轴构件使用jis―g4051(2016)所规定的s45c的钢材,作为轴承构件使用jis―h5401(1958)所规定的wj2的白合金。作为润滑油,使用eneos(株)制的“fbk oil ro32”。润滑油以室温供给到轴构件的外周面和轴承构件的内周面之间的滑动区域,使该滑动区域循环。

[0150]

(no.14和no.17)

[0151]

在no.14和no.17中,使轴构件的转速为50rpm,从轴承构件施加到轴构件的载荷固定保持为1kn,使轴构件旋转240分钟。在no.14和no.17中,除轴构件的转速、载荷和旋转时间以外,与no.13为同样的构成和同样的驱动条件。

[0152]

(no.15和no.18)

[0153]

在no.15和no.18中,使轴构件的转速为100rpm,从轴承构件施加到轴构件的载荷固定保持为1kn,使轴构件旋转240分钟。另外,润滑油只在滑动试验的开始时,以室温对轴构件的外周面和轴承构件的内周面之间的滑动区域滴下一次。在no.15和no.18中,除了轴构件的转速、载荷、旋转时间和润滑油的供给方法以外,与no.13为同样的构成和同样的驱动条件。

[0154]

(no.16)

[0155]

在no.16中,使轴构件的转速为400rpm。在no.16中,除轴构件的转速以外,与no.13为同样的构成和同样的驱动条件。

[0156]

(no.19和no.20)

[0157]

在no.19和no.20中,作为轴构件使用镍铬钼合金钢,除此以外,与no.1至no.3为同样的构成。另外,在no.19和no.20中,除了使轴构件的转速以1分钟间隔减少以外,为与no.1至no.3同样的驱动条件。

[0158]

【表1】

[0159][0160]

如表1所示,轴构件的算术平均粗糙度和突出峰部高度在滑动试验的前后没有明显变化。另一方面,轴承构件的算术平均粗糙度和突出峰部高度在滑动试验后有降低的倾向。

[0161]

在no.1至no.20中,以轴构件的硬度h1[hv]相对于轴承构件的硬度h2[hv]的比(h1/h2)作为横轴,以滑动试验后的算术平均粗糙度之差ra

2b

―ra

1b

作为纵轴的图显示在图8中。另外,以h1/h2作为横轴,以突出峰部高度之差rpk

2b

―rpk

1b

作为纵轴的图显示在图9中。另外,图8和图9中的标绘表示平均值,误差棒表示相对于平均值的误差范围。还有,在no.13至no.15中,取h1/h2的值的平均值,h1/h2的值显示为5.2的数据。

[0162]

由图8和图9可知,若硬度比h1/h2达到4.1以上,则算术平均粗糙度的差ra

2b

―ra

1b

和突出峰部高度的差rpk

2b

―rpk

1b

显示出接近0的倾向。由此可知,通过使硬度比h1/h2为4.1以上,轴承构件被研磨,其结果是,轴承构件的算术平均粗糙度和突出峰部高度分别接近轴构件的算术平均粗糙度和突出峰部高度。

[0163]

此外,以下还显示,通过降低轴构件的外周面和轴承构件的内周面的算术平均粗糙度,能够降低摩擦损失。在表2中,假定no.21到no.32的滑动条件。在表2中,no.21、no.27和no.30的滑动条件,与现有的滑动构件等同。在表2中还显示,各个滑动条件下,偏心率ε1、偏心率ε2、参数cn相对于基准值γ(ε1)的比、参数cn相对于γ(ε2)的比、极限油膜厚度h

lim

[μm]、摩擦系数μ的计算值。在此,参数cn由上述式1计算,偏心率ε1由上述式3计算,偏心率ε2由上述式4计算,基准值γ(ε1)和γ(ε2)通过上述式2中应用偏心率ε1和偏心率ε2计算,极限油

膜厚度h

lim

由下式14计算,摩擦系数μ由上述式6计算。还有,由上述式3和上述式4计算ε1和ε2时,使油膜参数λ

lim

为3.0。另外,所谓“极限油膜厚度”表示油膜能够维持流体润滑状态的最小的油膜厚度。

[0164]

【数式14】

[0165]

[0166][0167]

(no.21至no.26)

[0168]

如表2所示,no.21至no.26,轴径d均为0.90m。no.22将转速n控制得比现有的滑动构件(no.21)小,但轴构件的外周面和轴承构件的内周面的算术平均粗糙度均为等同于no.21的0.40μm。据此,no.22其cn/γ(ε1)低于1,因此有可能不能维持流体润滑状态。另一方面,轴构件的外周面和轴承构件的内周面的算术平均粗糙度均比现有的滑动构件(no.21)

降低的no.23至no.26,cn/γ(ε1)满足1以上。由此,no.23至no.26能够维持流体润滑状态的可能性高。另外,在no.23中,通过减小转速,在no.24至no.26中,通过减小轴承构件的内周面在轴向的宽度l(轴承宽度l),且增大接触率α,cn/γ(ε2)均低于1。由此,no.23至no.26其摩擦系数比no.21降低。

[0169]

(no.27至no.29)

[0170]

如表2所示,no.27至no.29中,轴承宽度l均为0.200m。no.28将轴径d和润滑油的粘度η控制得比现有的滑动构件(no.27)小,但轴构件的外周面和轴承构件的内周面的算术平均粗糙度均等同于no.27的0.40μm。由此,no.28其cn/γ(ε1)低于1,有可能不能维持流体润滑状态。另一方面,轴构件的外周面和轴承构件的内周面的算术平均粗糙度均比no.27降低的no.29,cn/γ(ε1)满足1以上。由此,no.29能够维持流体润滑状态的可能性高。另外,no.29通过减小轴径d和润滑油的粘度η,cn/γ(ε2)低于1。由此,no.29的摩擦系数比no.27降低。

[0171]

(no.30至no.32)

[0172]

如表2所示,no.30至no.32中,轴径d均为0.18m。no.31将轴承宽度l控制得比现有的滑动构件(no.30)小,但轴构件的外周面和轴承构件的内周面的算术平均粗糙度均为等同于no.30的0.40μm。由此,no.31其cn/γ(ε1)低于1,因此有可能不能维持流体润滑状态。另一方面,轴构件的外周面和轴承构件的内周面的算术平均粗糙度均比no.30降低的no.32,cn/γ(ε1)满足1以上。由此,no.32能够维持流体润滑状态的可能性高。另外,no.32相比no.30,通过减小轴承宽度l,从而cn/γ(ε2)低于1。由此,no.32相比no.30,摩擦系数降低。

[0173]

根据no.21至no.26的比较、no.27至no.29的比较和no.30至no.32的比较,满足γ(ε1)≤cn<γ(ε2)的滑动构件,既能够维持流体润滑状态,相比现有的滑动构件又能够抑制摩擦损失。

[0174]

【产业上的可利用性】

[0175]

本发明的一个方式的滑动构件,因为能够抑制轴构件和轴承构件之间的摩擦阻力和咬粘,所以例如能够适用于船用的滑动构件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1