一种陶瓷硬密封高温球阀的制作方法

1.本发明涉及阀门技术领域,尤其涉及一种高温球阀。

背景技术:

2.高温球阀广泛应用于石油、化工、电力、冶金、市政供热等领域的高温介质输送管道的启闭。阀门的密封性至关重要,高温球阀密封的失效形式主要有密封面擦伤、划伤、冲蚀、腐蚀、高温热膨胀导致球体卡死等。现有技术高温球阀的密封面通常采用金属硬密封形式,金属的热膨胀系数高达15~18x10-6

/℃(25-250℃),喷涂硬质合金密封表面硬度一般只能达到hrc50~70,耐磨抗冲蚀性较好,耐腐蚀适用性范围窄。

3.工程陶瓷,如碳化硅,硬度高达hra92(相当于hrc77)以上,耐磨抗冲蚀优良,能适用几乎绝大多数腐蚀性介质的腐蚀,其热膨胀系数只有4.3 x 10-6

/℃,导热性良好,抗热震性优良。

技术实现要素:

4.本发明解决的技术问题是提供一种陶瓷硬密封高温球阀,密封副采用高硬度、耐腐蚀、热膨胀系数小、导热性好的工程陶瓷材料,密封副耐磨抗冲蚀、不易擦伤或划伤,高温工况下不易卡死,有效提高阀门的密封可靠性。本发明还提供一种阀杆压力自密封结构的陶瓷硬密封高温球阀,可有效减少阀杆密封泄漏的发生。

5.为实现上述目的,本发明提供了如下具体技术方案:一种陶瓷硬密封高温球阀,主要包括左阀体、阀前弹簧、阀前压环、阀前密封圈、阀前阀座、球体、右阀体、阀后弹簧、阀后压环、阀后限位套、阀后密封圈、阀后阀座、阀盖、阀杆和压力自密封圈。所述左阀体外侧内腔端面上圆周均布设置有一组孔,所述阀前弹簧同等数量装入孔内;所述阀前压环设置有两个圆柱面与左阀体对应腔孔配合装入并压到阀前弹簧上;所述阀前密封圈装入左阀体孔腔内并压到阀前压环上;所述阀前阀座设置有两个圆柱面分别与阀前密封圈、阀前压环和左阀体对应腔孔配合装入。所述右阀体外侧内腔端面上圆周均布设置有一组孔,所述阀后弹簧同等数量装入孔内;所述阀后压环外圆柱面与左阀体对应腔孔配合装入并压到阀前弹簧上;所述阀后限位套外圆柱面分别与阀后压环和右阀体孔腔配合装入,并压到右阀体孔腔端面上;所述阀后密封圈装入右阀体孔腔内并压到阀后压环上;所述阀后阀座设置有两个圆柱面分别与阀后密封圈、阀后压环和右阀体对应腔孔配合装入,并压到阀后限位套端面上。所述球体设置在阀前阀座和阀后阀座中间,通过螺栓将左阀体和右阀体联接固定,使球体球面与阀前阀座和阀后阀座的球面在阀前弹簧和阀后弹簧的预紧力作用下紧密贴合。所述阀杆穿过右阀体与球体上设置的槽连接,压力自密封圈套入装到阀杆的轴肩上,阀盖套入阀杆压在压力自密封圈上,通过螺栓将阀盖和右阀体联接固定,阀盖设置有凸台与阀杆上的轴肩形成限位防吹出作用。所述阀前阀座、球体和阀后阀座设置有通孔流道。阀门在高温工况下,所述阀前阀座可沿轴向向左挤压阀前密封圈来推动阀前压环向左移动压缩阀前弹簧,从而避免球体在高温工况下因各零部件热膨

胀造成卡死。在阀门内部压力作用下,阀杆沿自身轴向向外移动,阀杆上的轴肩推动压力自密封圈挤压在阀盖凸台上,压力越大变形越大,由此起到压力自密封作用。

6.上述阀门结构所构成的阀门流道和阀门启闭功能与现有技术一致。

7.所述阀前阀座、球体、阀后阀座采用高硬度、耐腐蚀、热膨胀系数小、导热性好的碳化硅陶瓷、氮化硅陶瓷。

8.有益效果本发明的有益效果:本发明提供一种采用高硬度、耐腐蚀、热膨胀系数小、导热性好良好的工程陶瓷零部件作为阀门密封副的陶瓷硬密封高温球阀,具有高温工况下的耐磨抗冲蚀、耐腐蚀、防止高温热膨胀密封副卡死、压力自密封防泄漏的有益效果。

附图说明

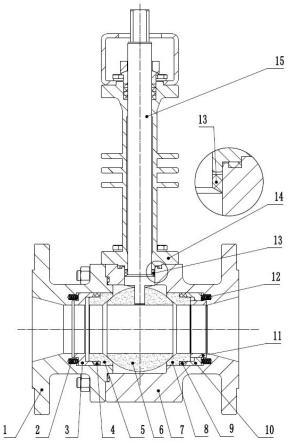

9.图1是本发明实施例的结构示意图。

具体实施方式

10.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的实施范围。

11.如图1,一种陶瓷硬密封高温球阀,主要包括左阀体1、阀前弹簧2、阀前压环3、阀前密封圈4、阀前阀座5、球体6、右阀体7、阀后弹簧12、阀后压环10、阀后限位套11、阀后密封圈9、阀后阀座8、阀盖14、阀杆15和压力自密封圈13。阀前阀座5、球体6和阀后阀座8设置有通孔流道。在左阀体1外侧内腔端面上圆周均布设置有一组孔,同等数量阀前弹簧2装入孔内;阀前压环3装入左阀体1对应腔孔并压到阀前弹簧2上;阀前密封圈4装入左阀体1孔腔内并压到阀前压环3上;阀前阀座5分别与阀前密封圈4、阀前压环3和左阀体1对应腔孔配合装入。右阀体7外侧内腔端面上圆周均布设置有一组孔,同等数量阀后弹簧12装入孔内;阀后压环10装入右阀体7对应腔孔并压到阀后弹簧12上;阀后限位套11装入与阀后压环10和右阀体7的孔腔配合,并压到右阀体7孔腔端面上;阀后密封圈9装入右阀体7孔腔内并压到阀后压环10上;阀后阀座8分别与阀后密封圈9、阀后压环10和右阀体7对应腔孔配合装入,并压到阀后限位套11端面上。球体6安装在阀前阀座5和阀后阀座8中间,通过螺栓连接将左阀体1和右阀体7联接固定,使球体6的球面与阀前阀座5和阀后阀座8的球面在阀前弹簧2和阀后弹簧12的预紧力作用下紧密贴合。阀杆15穿过右阀体7与球体6上设置的槽连接,压力自密封圈13套入到阀杆15的轴肩上并装入右阀体7,阀盖14套入阀杆15压在压力自密封圈13上,通过螺栓将阀盖14和右阀体7联接固定,阀盖14设置有凸台与阀杆15上的轴肩形成限位防吹出作用。阀门在高温工况下,阀前阀座5可沿轴向向左挤压阀前密封圈4来推动阀前压环3向左移动压缩阀前弹簧2,从而避免球体6在高温工况下因各零部件热膨胀造成卡死。在阀门内部压力作用下,阀杆15沿自身轴向向外移动,阀杆15上的轴肩推动压力自密封圈13挤压在阀盖14的凸台上,压力越大变形越大,由此起到压力自密封作用。

12.阀前阀座5、球体6、阀后阀座8均采用高硬度、耐腐蚀、热膨胀系数小、导热性好的碳化硅陶瓷、氮化硅陶瓷。

13.本发明在使用时,通过转动阀杆15来带动球体6旋转,使阀门流道实现开启和关闭。

14.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明的技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

技术特征:

1.一种陶瓷硬密封高温球阀,其特征在于,包括左阀体、阀前弹簧、阀前压环、阀前密封圈、阀前阀、球体、右阀体、阀后弹簧、阀后压环、阀后限位套、阀后密封圈、阀后阀座、阀盖、阀杆和压力自密封圈;所述左阀体外侧内腔端面上圆周均布设置有一组孔,所述阀前弹簧同等数量装入孔内;所述阀前压环设置有两个圆柱面与左阀体对应腔孔配合装入并压到阀前弹簧上;所述阀前密封圈装入左阀体孔腔内并压到阀前压环上;所述阀前阀座设置有两个圆柱面分别与阀前密封圈、阀前压环和左阀体对应腔孔配合装入;所述右阀体外侧内腔端面上圆周均布设置有一组孔,所述阀后弹簧同等数量装入孔内;所述阀后压环外圆柱面与左阀体对应腔孔配合装入并压到阀前弹簧上;所述阀后限位套外圆柱面分别与阀后压环和右阀体孔腔配合装入,并压到右阀体孔腔端面上;所述阀后密封圈装入右阀体孔腔内并压到阀后压环上;所述阀后阀座设置有两个圆柱面分别与阀后密封圈、阀后压环和右阀体对应腔孔配合装入,并压到阀后限位套端面上;所述球体设置在阀前阀座和阀后阀座中间,通过螺栓将左阀体和右阀体联接固定,使球体球面与阀前阀座和阀后阀座的球面在阀前弹簧和阀后弹簧的预紧力作用下紧密贴合;所述阀杆穿过右阀体与球体上设置的槽连接,压力自密封圈套入装到阀杆的轴肩上,阀盖套入阀杆压在压力自密封圈上,通过螺栓将阀盖和右阀体联接固定,阀盖设置有凸台与阀杆上的轴肩形成限位防吹出作用;所述阀前阀座、球体和阀后阀座设置有通孔流道。2.根据权利要求1所述的陶瓷硬密封高温球阀,其特征在于,阀门在高温工况下,所述阀前阀座可沿轴向向左挤压阀前密封圈来推动阀前压环向左移动压缩阀前弹簧,从而避免球体在高温工况下因各零部件热膨胀造成卡死。3.根据权利要求1所述的陶瓷硬密封高温球阀,其特征在于,在阀门内部压力作用下,阀杆沿自身轴向向外移动,阀杆上的轴肩推动压力自密封圈挤压在阀盖凸台上,压力越大变形越大,由此起到压力自密封作用。4.根据权利要求1所述的陶瓷硬密封低温球阀,其特征在于阀前阀座、球体、阀后阀座采用高硬度、耐腐蚀、热膨胀系数小、导热性好的碳化硅陶瓷、氮化硅陶瓷。

技术总结

本发明涉及一种陶瓷硬密封高温球阀,包括左阀体、阀前弹簧、阀前压环、阀前密封圈、阀前阀、球体、右阀体、阀后弹簧、阀后压环、阀后限位套、阀后密封圈、阀后阀座、阀盖、阀杆和压力自密封圈;本发明采用高硬度、耐腐蚀、热膨胀系数小、导热性好良好的工程陶瓷零部件作为阀门密封副的陶瓷硬密封高温球阀,具有高温工况下的耐磨抗冲蚀、耐腐蚀、防止高温热膨胀密封副卡死、压力自密封防泄漏的有益效果。压力自密封防泄漏的有益效果。压力自密封防泄漏的有益效果。

技术研发人员:原海林 伍孝荣 伍先水 邵龙 田生权 张丽乾

受保护的技术使用者:温州市润新机械制造有限公司

技术研发日:2022.08.05

技术公布日:2022/11/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1