动力传递装置及动力传递装置的制造方法与流程

动力传递装置及动力传递装置的制造方法

1.本技术主张基于2021年9月6日申请的日本专利申请第2021-144515号的优先权。该日本技术的全部内容通过参考援用于本说明书中。

技术领域

2.本发明涉及一种动力传递装置。

背景技术:

3.专利文献1中公开了具备旋转轴、配置于旋转轴的径向外侧的支承部件及配置于支承部件与旋转轴之间的轴承的动力传递装置。

4.专利文献1:日本特开2018-155313号公报

5.本技术的发明人对动力传递装置进行了研究,其结果发现如下新的课题。动力传递装置的支承部件根据其材料有时存在吸湿膨胀的情况。通常,支承部件若吸湿膨胀则欲向径向外侧大幅膨胀变形。其结果,会导致支承部件与轴承之间的间隙变宽,从而存在会导致轴承的支承刚性降低的问题。目前,尚未提出有应对该对策的技术,因而期待提出相应方案。

技术实现要素:

6.本发明的目的之一在于提供一种支承部件吸湿膨胀的情况下能够提高轴承的支承刚性的技术。

7.本发明的动力传递装置具备旋转轴、配置于所述旋转轴的径向外侧的支承部件及配置于所述旋转轴与所述支承部件之间的轴承,所述动力传递装置还具备与所述支承部件的外周部嵌合的嵌合部件,所述嵌合部件由吸湿性比所述支承部件的材料的吸湿性更低的材料制成。

8.根据本发明,支承部件吸湿膨胀的情况下能够提高轴承的支承刚性。

附图说明

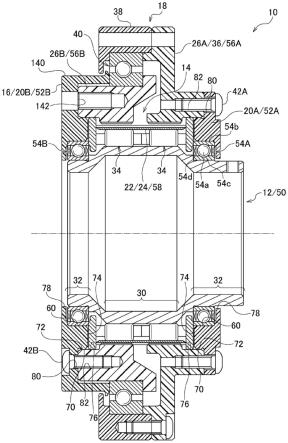

9.图1是第1实施方式的动力传递装置的侧视剖视图。

10.图2中(a)是表示参考方式的支承部件膨胀的情况下的状态的图,图2中(b)是表示第1实施方式的支承部件膨胀的情况下的状态的图。

11.图3是表示动力传递装置的使用环境下的温度及湿度的湿润空气线图。

12.图4是表示支承部件与嵌合部件的嵌合工序的中途状态的图。

13.图5是第2实施方式的动力传递装置的侧视剖视图。

14.图6是第3实施方式的动力传递装置的侧视剖视图。

15.图中:10-动力传递装置,20a、20b、20c、20d、20e-罩体,26a、26b-齿轮,50-旋转轴,52a、52b、52c、52d、52e-支承部件,54a、54b、54c、54d、54e-轴承,56a、56b、56c、56d-嵌合部件,78-贯穿孔,122-马达,124-马达壳体,128-定子。

具体实施方式

16.以下,对实施方式进行说明。对相同的构成要件标注相同的符号,并省略重复的说明。在各附图中,为了便于说明,适当省略、放大或缩小构成要件。根据符号的朝向观察附图。

17.(第1实施方式)

18.参考图1。本实施方式的动力传递装置10为齿轮装置。该动力传递装置10具备输入轴12、传递输入轴12的旋转的齿轮机构14、将从齿轮机构14输出的输出旋转输出给被动机械的输出部件16及容纳齿轮机构14的外壳18。此外,本实施方式的动力传递装置10还具备相对于齿轮机构14配置于轴向上的一侧(图中右侧)的第1罩体20a及相对于齿轮机构14配置于轴向上的另一侧(图中左侧)的第2罩体20b。本实施方式的输出部件16为第2罩体20b。输入轴12作为后述的旋转轴50而发挥作用。在本说明书中,将旋转轴50的轴向、径向及周向分别简称为“轴向”、“径向”及“周向”。

19.本实施方式的齿轮机构14为挠曲啮合式齿轮机构。该齿轮机构14具备彼此啮合并且其中一个成为挠曲齿轮22的外齿轮24及内齿轮26a、26b。该齿轮机构14通过使挠曲齿轮22挠曲变形而使外齿轮24及内齿轮26a、26b中的一个自转,并且能够从输出部件16输出该自转成分作为输出旋转。在本实施方式中,外齿轮24成为挠曲齿轮22,从而能够使外齿轮24自转。本实施方式的齿轮机构14为使用了第1内齿轮26a及第2内齿轮26b的筒型的挠曲啮合式齿轮机构。

20.输入轴12通过从驱动源(未图示)传递过来的旋转动力能够旋转。驱动源例如为马达、齿轮马达或发动机等。

21.本实施方式的输入轴12为起振体轴。起振体轴(即,输入轴12)具备使挠曲齿轮22挠曲变形的起振体30及相对于起振体30设置于轴向两侧的轴部32。起振体30的外周形状在与输入轴12的轴向正交的截面上呈椭圆形。本说明书中的“椭圆”并不只限于几何学严格意义上的椭圆,还包括大致椭圆。轴部32的外周形状在与输入轴12的轴向正交的截面上呈圆形。

22.挠曲齿轮22经由起振体轴承34旋转自如地支承于起振体30。挠曲齿轮22为具有挠性的筒状部件。起振体轴承34分别与多个内齿轮26a、26b相对应,分别配置于对应的内齿轮26a、26b的内侧。

23.第1内齿轮26a配置于轴向上的一侧(图中右侧),第2内齿轮26b配置于轴向上的另一侧(图中左侧)。第1内齿轮26a具有与成为挠曲齿轮22的外齿轮24的外齿数(例如、100个)不同的内齿数(例如、102个),第2内齿轮26b具有与外齿轮24的外齿数相同的内齿数。

24.外壳18包括兼作第1内齿轮26a的第1外壳部件36及配置于第2内齿轮26b的径向外侧的第2外壳部件38。第1外壳部件36与第2外壳部件38彼此连结成一体。在第2外壳部件38与第2内齿轮26b之间配置有主轴承40。

25.第1罩体20a从轴向上的一侧覆盖容纳齿轮机构14的外壳18的内部空间。第2罩体20b从轴向上的另一侧覆盖容纳齿轮机构14的外壳18的内部空间。第1罩体20a通过第1螺纹部件42a与第1内齿轮26a连结在一起从而与第1内齿轮26a一体化。第2罩体20b通过第2螺纹部件42b与第2内齿轮26b连结在一起从而与第2内齿轮26b一体化。

26.接着,对以上的动力传递装置10的动作进行说明。若输入轴12通过驱动源的驱动

而旋转,则齿轮机构14进行动作。若齿轮机构14进行动作,则对输入轴12的旋转进行变速(在此为减速)后的输出旋转从齿轮机构14经由输出部件16输出,并输出至被动机械。

27.在使用了挠曲啮合式齿轮机构14的动力传递装置10中,若成为输入轴12的起振体轴进行旋转,则挠曲齿轮22挠曲变形成与该起振体30的形状相匹配的椭圆状。如此,若挠曲齿轮22挠曲变形,则外齿轮24与内齿轮26a的啮合位置沿起振体30的旋转方向发生变化。此时,具备不同齿数的外齿轮24与第1内齿轮26a的啮合位置每旋转一周,它们的啮合齿沿周向依次错开。其结果,它们中的一个(在本实施方式中为外齿轮24)进行自转。在本实施方式中,外齿轮24与第2内齿轮26b具有彼此相同的齿数,因此,即便它们的啮合位置旋转一周,也不会进行相对旋转而是同步旋转。因此,外齿轮24的自转成分经由与外齿轮24同步旋转的第2内齿轮26b从作为输出部件16的第2罩体20b输出。

28.在此,动力传递装置10具备:旋转轴50;配置于旋转轴50的径向外侧的支承部件52a、52b;配置于支承部件52a、52b与旋转轴50之间的旋转轴轴承54a、54b;及与支承部件52a、52b的外周部嵌合的嵌合部件56a、56b。

29.旋转轴50在动力传递装置10进行动作时能够旋转。本实施方式的旋转轴50为起振体轴(输入轴12)。本实施方式的旋转轴50通过其旋转能够使齿轮机构14的被动齿轮58进行运动。本实施方式中的被动齿轮58为挠曲齿轮22。

30.支承部件52a、52b经由旋转轴轴承54a、54b支承旋转轴50。本实施方式的支承部件52a、52b包括由第1罩体20a构成的第1支承部件52a及由第2罩体20b构成的第2支承部件52b。支承部件52a、52b整体呈圆盘状。支承部件52a、52b具备用于配置旋转轴轴承54a、54b的轴承配置部60。

31.旋转轴轴承54a、54b允许支承部件52a、52b与旋转轴50相对旋转。本实施方式的旋转轴轴承54a、54b包括配置于第1支承部件52a与旋转轴50之间的第1旋转轴轴承54a及配置于第2支承部件52b与旋转轴50之间的第2旋转轴轴承54b。

32.本实施方式的旋转轴轴承54a、54b具备:多个滚动体54a;供多个滚动体54a滚动的外圈54b及内圈54c;以及密封旋转轴轴承54a、54b的内部空间的密封部件54d。本实施方式的外圈54b与支承部件52a、52b分体设置从而作为专用零件设置在旋转轴轴承54a、54b。取而代之,支承部件52a、52b也可以兼作外圈54b。本实施方式的内圈54c与旋转轴50分体设置从而作为专用零件设置在旋转轴轴承54a、54b。取而代之,旋转轴50也可以兼作内圈54c。

33.本实施方式的嵌合部件56a、56b包括由第1内齿轮26a构成的第1嵌合部件56a及由第2内齿轮26b构成的第2嵌合部件56b。本实施方式的嵌合部件56a、56b整体呈圆盘状。

34.支承部件52a、52b具备设置于支承部件52a、52b的外周部的外周嵌合部70。嵌合部件56a、56b具备设置于嵌合部件56a、56b的内周部的内周嵌合部72。支承部件52a、52b的外周嵌合部70(外周部)与嵌合部件56a、56b的内周嵌合部72(内周部)彼此嵌合。从径向观察时,支承部件52a、52b与嵌合部件56a、56b的嵌合部位(外周嵌合部70及内周嵌合部72)与支承部件52a、52b所支承的旋转轴轴承54a、54b重叠。

35.支承部件52a、52b具备从支承部件52a、52b的轴向侧部沿轴向朝向存在与支承部件52a、52b嵌合的嵌合部件56a、56b的一侧突出的环状凸部74。嵌合部件56a、56b在嵌合部件56a、56b的轴向侧部具备沿轴向朝向与嵌合于嵌合部件56a、56b的支承部件52a、52b相反的一侧凹陷的凹部76。支承部件52a、52b的环状凸部74锁扣嵌合于嵌合部件56a、56b的凹部

76内。本实施方式的支承部件52a、52b的外周嵌合部70设置于环状凸部74的外周部,嵌合部件56a、56b的内周嵌合部72设置于凹部76的内周部。

36.支承部件52a、52b具备在旋转轴50的径向上的中央部沿轴向贯穿的贯穿孔78。本实施方式的第1支承部件52a及第2支承部件52b均具备贯穿孔78。

37.支承部件52a、52b通过螺纹部件42a、42b紧固于嵌合部件56a、56b。成为第1支承部件52a的第1罩体20a通过第1螺纹部件42a紧固于成为第1嵌合部件56a的第1内齿轮26a。成为第2支承部件52b的第2罩体20b通过第2螺纹部件42b紧固于成为第2嵌合部件56b的第2内齿轮26b。螺纹部件42a、42b插穿于支承部件52a、52b的插通孔80中并且拧入于嵌合部件56a、56b的内螺纹孔82内。

38.在本实施方式中,支承部件52a、52b及嵌合部件56a、56b均由树脂类材料制成。这里的树脂类材料是指以树脂为主要材料的材料。这里使用的树脂例如为通用工程塑料、特殊工程塑料等。树脂类材料可以仅由成为主要材料的树脂构成,也可以由成为主要材料的树脂与其他材料的复合材料构成。该复合材料例如为碳纤维增强树脂、玻璃纤维增强树脂等。

39.嵌合部件56a、56b由吸湿性比与自身嵌合的支承部件52a、52b的吸湿性更低的材料制成。第1嵌合部件56a由吸湿性比第1支承部件52a的吸湿性更低的材料制成。并且,第2嵌合部件56b由吸湿性比第2支承部件52b的吸湿性更低的材料制成。

40.若要定量性地评价支承部件52a、52b与嵌合部件56a、56b的吸湿性的高低关系,则可以使用基于遵照jis k7209的a法的测定试验来获得的吸水率。在该测定试验中,首先,准备以规定尺寸切取的试验片。试验片以jis k7209中所记载的正方形平板状及曲板状中的任一形状切取。接着,利用调节为50.0

±

2.0℃的烘箱对试验片进行干燥24

±

1个小时。测定刚完成该干燥之后的试验片的质量m1(mg)。然后,将试验片放入干燥器中冷却至室温之后,放入23.0℃

±

1.0℃的蒸留水中浸渍24

±

1个小时。测定刚完成该浸渍之后的试验片的质量m2(mg)。吸水率c(%)可以使用这些质量m1、m2并根据以下式(1)求出。

41.c={(m2-m1)/m1}

×

100

……

(1)

42.该测定试验设想了将由树脂制成的部件作为测定对象。然而,也可以将除了树脂以外的具有吸湿性的材料作为相同的测定试验的测定对象来测定吸水率。并且,在测定对象的材料(例如,钢等金属)不具有吸湿性时,可以将吸水率视为零。

43.本实施方式的嵌合部件56a、56b例如由具有支承部件52a、52b的材料的吸水率的1/2以下的吸水率的材料制成。为了满足该条件,嵌合部件56a、56b的吸水率也可以是零。为了满足该条件,支承部件52a、52b例如由pa(聚酰胺)及ppa(聚邻苯二甲酰胺)等树脂制成。并且,嵌合部件56a、56b例如由peek(聚醚醚酮)等树脂制成。使用了peek时的吸水率例如成为0.1以下,使用了pa时的吸水率例如成为1.3~2.5。

44.第1嵌合部件56a与第2嵌合部件56b之间的吸湿性的高低关系并不受特别限定。本实施方式的第1嵌合部件56a的吸湿性与第2嵌合部件56b的吸湿性相同(吸水率相同),但两者的吸湿性也可以不同。同样地,第1支承部件52a与第2支承部件52b之间的吸湿性的高低关系也并不受特别限定。第1支承部件52a的吸湿性与第2支承部件52b的吸湿性相同(吸水率相同),但两者的吸湿性也可以不同。

45.另外,动力传递装置10将由树脂类材料制成的树脂部件与由金属类材料制成的金

属部件组合而成。本实施方式的树脂部件有:外壳18;罩体20a、20b;及内齿轮26a、26b等。本实施方式的金属部件有:输入轴12(旋转轴50);挠曲齿轮22(外齿轮24);起振体轴承34;主轴承40;及旋转轴轴承54a、54b等。

46.这里的金属类材料是指以金属为主要材料的材料。这里使用的金属例如为铸铁、钢等铁类材料及铝合金等铝类材料。金属类材料可以仅由成为主要材料的金属构成,也可以由成为主要材料的金属与其他材料的复合材料构成。这里的复合材料例如为合金、纤维增强金属等。金属类材料使用导热系数比树脂类材料的导热系数更高的材料。

47.在本实施方式中,除了嵌合部件56a、56b以外的树脂部件仅由树脂制成。嵌合部件56a、56b与金属部件(即,外齿轮24)啮合,因此从提高强度的观点出发,嵌合部件56a、56b由含有碳纤维的peek制成。本实施方式的金属部件仅由金属(详细而言为钢)制成。由此,通过并用导热系数比树脂部件的导热系数更大的金属部件和树脂部件,利用金属部件容易传递在动力传递装置10的内部产生的热量。进而,通过扩大动力传递装置10中的散热部位,能够获得良好的散热性。

48.接着,对以上的动力传递装置10的效果进行说明。

49.参考图2中(a)。以下,对于在第1支承部件52a、第1旋转轴轴承54a及第1嵌合部件56a和第2支承部件52b、第2旋转轴轴承54b及第2嵌合部件56b中通用的说明,参考附图对前者的结构进行说明。以下,在图2中(a)等中,为了便于说明,夸大示出了支承部件52a膨胀变形前后的状态。

50.考虑如下情况:在支承部件52a、52b未被其他部件限制变形的状态下,其因吸湿而欲膨胀的情况。此时,通常,支承部件52a、52b整体欲向径向外侧的方向da膨胀变形。在图2中(a)中,用双点划线来表示膨胀变形之前的状态,用实线来表示膨胀变形之后的状态。基于该膨胀变形,支承部件52a、52b的轴承配置部60朝向径向外侧位移。随之,支承部件52a、52b与旋转轴轴承54a、54b之间间隙变宽,这会导致旋转轴轴承54a、54b的支承刚性降低。尤其,使用环境的绝对湿度越增大,支承部件52a、52b朝向径向外侧的膨胀变形量会变得越大。其结果,使用环境的湿度越增大,旋转轴轴承54a、54b与支承部件52a、52b之间的间隙会变得越宽,因此,旋转轴轴承54a、54b的支承刚性容易降低。

51.参考图2中(b)。本实施方式的动力传递装置10具备与支承部件52a、52b的外周部嵌合的嵌合部件56a、56b,嵌合部件56a、56b由吸湿性比支承部件52a、52b的吸湿性更低的材料制成,因此具有如下优点。

52.(a)考虑如下情况:在支承部件52a、52b与嵌合部件56a、56b嵌合的状态下,它们因吸湿而欲膨胀,导致支承部件52a、52b的外周嵌合部70及嵌合部件56a、56b的内周嵌合部72欲向径向外侧膨胀变形。此时,由于嵌合部件56a、56b的吸湿性低于支承部件52a、52b的吸湿性,因此嵌合部件56a、56b基于吸湿的膨胀量小于支承部件52a、52b基于吸湿的膨胀量。因此,嵌合部件56a、56b的内周嵌合部72处的朝向径向外侧的位移量变得小于支承部件52a、52b的外周嵌合部70处的朝向径向外侧的位移量。其结果,欲使外周嵌合部70的位移量大于内周嵌合部72的位移量的支承部件52a、52b的膨胀变形被该内周嵌合部72限制。

53.如此,通过限制支承部件52a、52b向径向外侧的膨胀变形,能够使支承部件52a、52b朝向径向内侧的方向db膨胀变形。由此,能够使支承部件52a、52b的轴承配置部60向径向内侧位移。其结果,能够缩小位于支承部件52a、52b与旋转轴50之间的旋转轴轴承54a、

54b周围的间隙。这里的“旋转轴轴承54a、54b周围的间隙”是指:旋转轴轴承54a、54b与支承部件52a、52b之间的间隙及旋转轴轴承54a、54b与旋转轴50之间的间隙。

54.如此,通过缩小旋转轴轴承54a、54b周围的间隙,能够增加旋转轴轴承54a、54b相对于支承部件52a、52b及旋转轴50的过盈量。其结果,在支承部件52a、52b吸湿膨胀的情况下,能够提高旋转轴轴承54a、54b的支承刚性。进而,能够减少被旋转轴轴承54a、54b支承的旋转轴50的轴振摆。

55.并且,根据本实施方式,使用环境的绝对湿度越增大,支承部件52a向径向内侧的膨胀变形量越容易增加。因此,具有如下优点:即使在使用环境的绝对湿度增大的情况下,也能够维持旋转轴轴承54a、54b周围的间隙缩小的状态,从而能够维持提高了旋转轴轴承54a、54b的支承刚性的状态。

56.并且,在像本实施方式那样通过旋转轴50使被动齿轮58运动的情况下,能够减少旋转轴50的轴振摆,从而能够使被动齿轮58与其他齿轮(在此,外齿轮24与内齿轮26a、26b)的啮合状态稳定化。随之,能够使被动齿轮58与其他齿轮的齿面上的表面压力变得均匀,从而能够实现它们的长寿命化。

57.并且,在支承部件52a、52b及嵌合部件56a、56b均由树脂类材料制成的情况下,通常,吸湿性越高零件成本就越低。因此,由于支承部件52a、52b由吸湿性高的材料制成,因此还具有与由吸湿性与嵌合部件56a、56b的吸湿性相同的树脂类材料制成支承部件52a、52b的情况相比容易降低零件成本的优点。

58.(b)齿轮中,支承部件52a、52b由树脂类材料制成而嵌合部件56a、56b则由吸湿性比制成支承部件52a、52b的树脂类材料的吸湿性更低的树脂类材料制成。因此,在动力传递装置10成为齿轮装置时,与由金属类材料来制成嵌合部件56a、56b及支承部件52a、52b的情况相比,能够实现齿轮装置的轻型化。

59.(c)支承部件52a、52b具备沿轴向贯穿径向中央部的贯穿孔78。因此,在支承部件52a、52b吸湿膨胀从而欲向径向内侧膨胀变形时,其自身难以限制其膨胀变形。其结果,支承部件52a、52b容易向径向内侧膨胀变形,从而能够容易缩小旋转轴轴承54a、54b周围的间隙。

60.(d)从径向观察时,支承部件52a、52b及嵌合部件56a、56b的嵌合部位(外周嵌合部70及内周嵌合部72)与旋转轴轴承54a、54b重叠。因此,在嵌合部件56a、56b与支承部件52a、52b的嵌合部位中限制了向径向外侧的膨胀变形的状态下,容易使支承部件52a、52b的轴承配置部60向径向内侧笔直地位移。进而,设计上未设想到的径向荷载难以从支承部件52a、52b的轴承配置部60施加于旋转轴轴承54a、54b,从而容易利用旋转轴轴承54a、54b稳定地支承旋转轴50。

61.接着,对动力传递装置10的其他创新点进行说明。本实施方式的动力传递装置10构成为,在绝对湿度成为0.003(kg/kg)以上的环境下,在支承部件52a、52b与嵌合部件56a、56b嵌合的状态下支承部件52a、52b吸湿膨胀,由此,紧固荷载f(参考图2中(b))从支承部件52a、52b作用于旋转轴轴承54a、54b。该紧固荷载f从支承部件52a、52b朝向径向内侧作用。即,构成为,至少在绝对湿度成为0.003的环境下,基于支承部件52a、52b的吸湿膨胀,产生紧固荷载f。在绝对湿度成为0.003以上且气压成为标准气压(=1.0atm)的环境下,在支承部件52a、52b及嵌合部件56a、56b处于吸水量不发生变化的平衡状态时,至少满足该条件。

62.若支承部件52a、52b因吸湿而相比动力传递装置10的组装工序(后述)中使支承部件52a、52b与嵌合部件56a、56b刚嵌合之后的外形尺寸膨胀,则产生该紧固荷载f。在通过过盈配合来嵌合了支承部件52a、52b与嵌合部件56a、56b的情况下,即便支承部件52a、52b未吸湿膨胀,紧固荷载也会从支承部件52a、52b作用于旋转轴轴承54a、54b。此时,只要构成为如下即可:在上述的环境下,支承部件52a、52b相比与使支承部件52a、52b与嵌合部件56a、56b刚嵌合之后向径向内侧膨胀变形,导致紧固荷载f增大。

63.参考图3。图3表示标准气压的环境下的湿润空气线图。通常,动力传递装置10的使用环境在15℃以上且30℃以下的温度范围、30%~70%的相对湿度(rh)范围。其在图3中成为标注阴影线的范围,成为绝对湿度为0.003以上的范围。因此,只要构成为至少在绝对湿度成为0.003的环境下产生紧固荷载f,则能够不管通常的使用环境下的温度及相对湿度如何均能够产生紧固荷载f。

64.另外,考虑如下情况:动力传递装置10的使用环境及组装环境的温度为相同的特定温度的情况。此时,可以构成为,在该特定温度下并且在相对湿度成为30%以上的环境下,支承部件52a、52b吸湿膨胀,由此紧固荷载f作用于旋转轴轴承54a、54b。即,可以构成为,在特定温度下并且在相对湿度至少成为30%的环境下,支承部件52a、52b吸湿膨胀,由此紧固荷载f作用于旋转轴轴承54a、54b。使用环境及组装环境的温度相同的情况例如设想了使用环境及组装环境的温度均控制为特定温度的环境。由此,在该特定温度下,不管通常的使用环境的相对湿度(30%~70%)如何均可产生紧固荷载f。

65.接着,对上述动力传递装置10的制造方法进行说明。

66.首先,进行至少使支承部件52a、52b干燥的干燥工序。在该干燥工序中,是否对动力传递装置10的其他构成零件(例如,嵌合部件56a、56b)进行干燥并不受特别限定。

67.干燥工序中的成为干燥对象的被干燥物的干燥方法的具体例并不受特别限定。被干燥物例如可以放置在能够进行干燥的环境下进行干燥。例如,真空干燥、恒湿干燥等。在采用真空干燥的情况下,放置在通过真空干燥而被减压的真空环境下来进行干燥。在采用恒湿干燥的情况下,放置在控制为规定湿度的恒湿环境下来进行干燥。此外,也可以向被干燥物供给促进干燥的干燥促进介质来对被干燥物进行干燥。例如,热风干燥、远红外线干燥、超声波干燥等。关于干燥促进介质,例如,在热风干燥中为热风,在远红外线干燥中为远红外线,在超声波干燥中为超声波。

68.将在动力传递装置10的使用环境下所能想到的规定湿度称为基准湿度。基准湿度例如成为在使用环境下所能想到的绝对湿度范围的下限湿度,但也可以是超过该下限湿度的湿度。并且,将在基准湿度的环境下处于平衡状态时的支承部件52a、52b的吸水量称为基准吸水量。此时,在干燥工序中,以使支承部件52a、52b的吸水量成为小于基准吸水量的方式对支承部件52a、52b进行干燥。由此,在后续的组装工序中将支承部件52a、52b与嵌合部件56a、56b嵌合之后,仅需放置在成为基准湿度以上的湿度的使用环境下,即可使支承部件52a、52b进行吸湿直至达到基准吸水量以上的吸水量。进而,与使支承部件52a、52b与嵌合部件56a、56b刚嵌合之后的外形尺寸相比,能够稳定地使支承部件52a、52b吸湿膨胀。如上所述,在绝对湿度为0.003以上的使用环境下使用时,在干燥工序中以使吸水量低于在绝对湿度为0.003(基准湿度)的环境下处于平衡状态时的支承部件52a、52b的吸水量(基准吸水量)的方式对支承部件52a、52b进行干燥即可。

69.接着,进行使用动力传递装置10的构成零件组装动力传递装置10的组装工序。参考图4。该组装工序包括使在干燥工序中进行了干燥的状态的支承部件52a、52b与嵌合部件56a、56b嵌合的嵌合工序。在该嵌合工序中,使支承部件52a、52b的外周嵌合部70与嵌合部件56a、56b的内周嵌合部72嵌合。

70.在嵌合工序中,使维持了低于基准吸水量的吸水量的状态的支承部件52a、52b与嵌合部件56a、56b嵌合。在图4中,用实线来表示在干燥工序中进行了干燥之后的状态,用双点划线来表示在干燥工序中进行干燥之前的状态。由于在干燥工序中对支承部件52a、52b进行了干燥,因此与未对支承部件52a、52b进行干燥的情况相比,能够缩小吸湿膨胀的情况下向径向外侧膨胀的变形量,能够成为使其外周嵌合部70向径向内侧位移的状态。进而,与未对支承部件52a、52b进行干燥的情况相比,在使支承部件52a、52b与嵌合部件56a、56b嵌合时,能够在缩小了两者之间的过盈量的状态下或两者之间隔着间隙的状态下进行作业,从而能够获得良好的操作性。

71.除此以外的组装工序与常规动力传递装置10的制造方法中所使用的组装工序相同。即,使用将支承部件52a、52b与嵌合部件56a、56b嵌合而获得的中间产品及动力传递装置10的其他构成零件来组装动力传递装置10。该工序本身是公知的,因此省略其详细说明。

72.(第2实施方式)

73.参考图5。本实施方式的动力传递装置10除了具备上述的输入轴12、齿轮机构14、输出部件16及外壳18以外,还具备相对于齿轮机构14配置于轴向上的一侧(图中右侧)的第1轮架100a、相对于齿轮机构14配置于轴向上的另一侧(图中左侧)的第2轮架100b及相对于第1轮架100a配置于轴向上一侧的罩体20c。本实施方式的输出部件16为第2轮架100b。

74.本实施方式与第1实施方式的不同点在于齿轮机构14是偏心摆动型齿轮机构。该齿轮机构14具备彼此啮合并且其中一个成为摆动齿轮106的外齿轮24及内齿轮26c。该齿轮机构14通过使摆动齿轮106摆动从而使外齿轮24及内齿轮26c中的任一个自转,并且能够从输出部件16输出该自转成分作为输出旋转。在本实施方式中,外齿轮24成为摆动齿轮106,从而能够使外齿轮24自转。

75.本实施方式的输入轴12为具有多个偏心体108的曲轴。偏心体108具有相对于输入轴12的旋转中心线cl1偏心的轴心cl2,并且以该旋转中心线cl1为中心旋转从而能够使摆动齿轮106(外齿轮24)摆动。多个偏心体108具备彼此不同的偏心相位。在将偏心体108的个数设为m个(在本实施方式中为两个)时,多个偏心体108的偏心相位彼此错开相当于(360

°

/m)的量。另外,偏心体108的个数并不受特别限定,可以是一个及三个以上的任意数量。

76.摆动齿轮106分别对应于多个偏心体108而单独设置,其经由偏心体轴承110旋转自如地支承于对应的偏心体108。

77.本实施方式的内齿轮26c与外壳18一体化。在外壳18与轮架100a、100b之间配置有主轴承40。

78.轮架100a、100b与从轮架100a、100b沿轴向突出的多个销112一体化。多个销112沿轴向x贯穿外齿轮24,并且能够使外齿轮24的自转成分与轮架100a、100b同步。这里的“与自转成分同步”是指:在包括零在内的数字范围内,将外齿轮24的自转成分与轮架100a、100b的自转成分维持为相同的大小。

79.接着,对以上的动力传递装置10的动作进行说明。在本实施方式中,构成输入轴12

的曲轴的偏心体108使摆动齿轮106摆动。若摆动齿轮106摆动,则外齿轮24与内齿轮26c的啮合位置在周向上发生变化。其结果,外齿轮24及内齿轮26c中的任一个(在本实施方式中,为外齿轮24)自转,其自转成分作为输出旋转而从输出部件16输出。

80.本实施方式的动力传递装置10除了具备上述旋转轴50以外,还具备支承部件52c、旋转轴轴承54c及嵌合部件56c。支承部件52c、旋转轴轴承54c及嵌合部件56c的主要功能与在第1实施方式中说明的支承部件52a、旋转轴轴承54a及嵌合部件56a的组合相同。以下,主要对不同点进行说明。

81.本实施方式的旋转轴50为曲轴(输入轴12)。通过本实施方式的旋转轴50的旋转而进行运动的被动齿轮58为摆动齿轮106。

82.本实施方式的支承部件52c为第2轮架100b(输出部件16)。本实施方式的第2轮架100b由树脂类材料(例如,pa(聚酰胺)、ppa(聚邻苯二甲酰胺)等树脂)制成。支承部件52c具备设置于支承部件52c的外周部且用于配置主轴承40的轴承配置部114。本实施方式的支承部件52c并不具备在第1实施方式中说明的贯穿孔78,在其径向中央部具备沿轴向凹陷的中央凹部116。支承部件52c的轴承配置部60设置于中央凹部116的内周部。

83.旋转轴轴承54c配置于支承部件52c与旋转轴50之间。

84.本实施方式的嵌合部件56c由配置于外壳18与第2轮架100b之间的主轴承40构成。主轴承40具备多个滚动体40a、以及供多个滚动体40a滚动的外圈40b及内圈40c。本实施方式的外圈40b与外壳18分体设置从而作为专用零件设置在主轴承40。本实施方式的内圈40c与支承部件52c分体设置从而作为专用零件设置在主轴承40。

85.支承部件52c的外周嵌合部70由支承部件52c的轴承配置部114构成。嵌合部件56c的内周嵌合部72设置于主轴承40的内圈40c的内周部。在本实施方式中,嵌合部件56c的内周嵌合部72与支承部件52c的外周嵌合部70嵌合。

86.构成嵌合部件56c的主轴承40由金属类材料制成。在本实施方式中,主轴承40的滚动体40a、外圈40b及内圈40c均由金属类材料制成,详细而言由钢制成。如此,只要嵌合部件的吸湿性低于支承部件的吸湿性即可,其具体例并不只限于树脂类材料,像本实施方式那样也可以由金属类材料制成。

87.本实施方式的动力传递装置10也具备与支承部件52c的外周部嵌合的嵌合部件56c,嵌合部件56c由吸湿性比支承部件52c的吸湿性更低的材料制成。因此,与第1实施方式的(a)的说明同样地,能够提高旋转轴轴承54c的支承刚性。

88.并且,本实施方式的动力传递装置10也具备在上述(d)中说明的构成要件,因而也可以获得与该说明相对应的效果。

89.此外,根据本实施方式,使用构成嵌合部件56c的金属类材料的主轴承40来限制支承部件52c的膨胀变形,因此与上述同样地,能够提高旋转轴轴承54c的支承刚性。从获得这种效果的观点出发,构成嵌合部件56c的轴承并不只限于主轴承40,也可以是其他轴承。

90.另外,本实施方式的动力传递装置10也将树脂部件与金属部件组合而成。本实施方式的树脂部件有:摆动齿轮106(外齿轮24)、第1轮架100a、第2轮架100b及外壳18。本实施方式的金属部件有:曲轴(旋转轴50)、旋转轴轴承54c及内齿轮26c等。

91.(第3实施方式)

92.参考图6。本实施方式的动力传递装置10为马达装置。该动力传递装置10具备转子

轴120、生成使转子轴120旋转的旋转磁场的马达122、固定有马达122的定子128的马达壳体124及从轴向覆盖马达122的罩体20d、20e。罩体20d、20e包括配置于马达122的轴向上的一侧(负载相反侧,图中右侧)的第1罩体20d及配置于马达122的轴向上的另一侧(負荷侧,图中左侧)的第2罩体20e。

93.转子轴120能够向被动装置输出旋转动力。马达122具备定子128及与转子轴120一体地旋转的转子130。

94.本实施方式的动力传递装置10也具备上述的旋转轴50、支承部件52d、52e、旋转轴轴承54d、54e及嵌合部件56d。支承部件52d、旋转轴轴承54d及嵌合部件56d的主要功能与在第1实施方式中说明的支承部件52a、旋转轴轴承54a及嵌合部件56a的组合相同。并且,支承部件52e、旋转轴轴承54e及嵌合部件56d的主要功能与在第1实施方式中说明的支承部件52b、旋转轴轴承54b及嵌合部件56b的组合相同。以下,主要对不同点进行说明。

95.本实施方式的旋转轴50为转子轴120。

96.本实施方式的支承部件52d、52e为罩体20d、20e。本实施方式的罩体20d、20e由树脂类材料(例如,pa(聚酰胺)、ppa(聚邻苯二甲酰胺)等树脂)制成。支承部件52d、52e包括第1罩体20d(即,第1支承部件52d)及第2罩体20e(即,第2支承部件52e)。与第1实施方式的支承部件52a、52b同样地,第1支承部件52d及第2支承部件52e也均具备贯穿孔78。

97.旋转轴轴承54d、54e包括配置于支承部件52d与旋转轴50之间的第1旋转轴轴承54d及配置于支承部件52e与旋转轴50之间的第2旋转轴轴承54e。

98.本实施方式的嵌合部件56d为马达壳体124。本实施方式的马达壳体124由金属类材料(例如,铝合金)制成。

99.本实施方式的支承部件52d、52e的外周嵌合部70设置于环状凸部74的外周部,嵌合部件56d的内周嵌合部72设置于凹部76的内周部。

100.本实施方式的动力传递装置10也具备与支承部件52d、52e的外周部嵌合的嵌合部件56d,嵌合部件56d由吸湿性比支承部件52d、52e的吸湿性更低的材料制成。因此,与第1实施方式的(a)的说明同样地,能够提高旋转轴轴承54d、54e的支承刚性。

101.并且,本实施方式的动力传递装置10也具备上述的(c)及(d)中说明的构成要件,因而也可以获得与其说明相对应的效果。

102.并且,根据本实施方式,在马达装置中,使用马达壳体124来限制罩体20d、20e的膨胀变形,因此与上述同样地,能够提高旋转轴轴承54d、54e的支承刚性。

103.另外,本实施方式的动力传递装置10也将树脂部件与金属部件组合而成。本实施方式的树脂部件有:第1罩体20d及第2罩体20e。本实施方式的金属部件有:转子轴120(旋转轴50)、旋转轴轴承54d、54e、马达122及马达壳体124等。

104.接着,对各构成要件的其他变形方式进行说明。以下,在统称符号的末尾标注了“a、b、c

……”

的构成要件(支承部件等)时省略在该符号的末尾标注的字母。

105.齿轮机构14的具体例并不受特别限定。齿轮机构14例如也可以是行星齿轮机构、正交轴齿轮机构及平行轴齿轮机构等中的任一个。

106.作为偏心摆动型齿轮机构的具体种类,对在内齿轮26的轴心上配置有曲轴(输入轴12)的中心曲柄式进行了说明。但是,其种类并不受特别限定,例如,也可以是在从内齿轮26的轴心沿径向偏移的位置上配置有多个曲轴的分配式。并且,在偏心摆动型齿轮机构中,

将外齿轮24设为摆动齿轮106时,可以将外壳18设为输出部件16。并且,也可以代替外齿轮24而将内齿轮26设为摆动齿轮106。

107.作为挠曲啮合式齿轮机构的具体种类,对筒型进行了说明。但是,其种类并不受特别限定,例如也可以是杯型、礼帽型。并且,在挠曲啮合式齿轮机构中,将外齿轮24设为挠曲齿轮22时,可以将外壳18设为输出部件16。并且,也可以代替外齿轮24而将内齿轮26设为挠曲齿轮22。

108.作为旋转轴50,在第1、第2实施方式的动力传递装置10中以输入轴为例子进行了说明,在第3实施方式中以转子轴120为例子进行了说明。但是,其具体例并不受特别限定。旋转轴50例如可以是向被动装置输出旋转的输出轴,也可以是将输入轴的旋转传递至输出轴的中间轴。

109.嵌合部件56只要与支承部件52的外周部嵌合即可,其具体例并不受特别限定。这里的“支承部件52的外周部”无需一定是形成支承部件52的最外周面的最外周部。例如,如图1所示,第1实施方式的第2支承部件52b除了具备形成第2支承部件52b的最外周面的最外周部140以外,还具备设置于比最外周部140更靠径向内侧的位置的环状槽部142。环状槽部142的外周部构成第2支承部件52b的环状凸部74的外周部。即,这里的“支承部件52b的外周部”也可以是构成该支承部件52b的外周部的环状槽部142的外周部。

110.支承部件52与嵌合部件56的组合的具体例并不受特别限定。在第1实施方式的例子中,在将支承部件52作为罩体20时,嵌合部件56可以由与内齿轮26分体设置的外壳18的一部分构成,或者嵌合部件56也可以与外壳18及内齿轮26分体设置。在第2实施方式的例子中,在将支承部件52作为轮架100时,嵌合部件56也可以是限制主轴承40沿轴向移动的挡圈144(参考图5)。

111.在第1实施方式中,对构成嵌合部件56a的齿轮为内齿轮26的例子进行了说明,但其具体例并不受特别限定。该齿轮例如也可以是外齿轮、锥齿轮等。

112.在将嵌合部件56作为轴承时,其材料的具体例并不只限于金属类材料。其材料例如也可以是树脂类材料。

113.也可以构成为如下:在绝对湿度小于0.003的环境下支承部件52吸湿膨胀,由此,紧固荷载f从支承部件52作用于旋转轴轴承54。

114.第1及第3实施方式的支承部件52也可以不具备贯穿孔78,第2实施方式的支承部件52也可以具备贯穿孔78。

115.从径向观察时,支承部件52与嵌合部件56的嵌合部位和旋转轴轴承54也可以不重叠。

116.在第1实施方式中说明的制造方法的成为适用对象的动力传递装置10并不受特别限定。制造方法可以使用于第2、第3实施方式的动力传递装置10中,也可以使用于除此以外的动力传递装置10中。

117.以上的实施方式及变形方式为示例。对它们进行了抽象化的技术思想不应被实施方式及变形方式的内容限定。关于实施方式及变形方式的内容,可以进行构成要件的变更、追加、删除等多个设计变更。在上述实施方式中,关于能够进行这种设计变更的内容,标注“实施方式”来进行了强调。然而,并不意味着没有这种标记的内容就不允许设计变更。在附图的截面上标注的阴影线并不用于限定标注有阴影线的对象的材质。在实施方式及变形方

式中提及的结构及数值中当然包括若考虑制造误差等则能够视为相同的结构及数值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1