一种伺服机械压力机凸轮轴动平衡的设计方法

本申请涉及锻压加工设备的,尤其涉及一种伺服机械压力机凸轮轴动平衡的设计方法。

背景技术:

1、伺服压力机的传动系统主要分为液压传动和机械传动,机械传动主要有曲柄连杆、偏心齿轮、曲轴等四杆机构传动以及各类多连杆传动。伺服压力机的优点是柔性化、智能化和节能环保。为了进一步满足并提高伺服压力机的优点,伺服压力机的传动系统逐步被简化,市场上逐渐出现由凸轮传动的伺服压力机。尤其是新能源电动汽车的出现,市场对18650/21700/4680等型号的电池壳大量需求量逐步增大,要求生产电池壳的设备具有高精度和高效率,尤其是需要凸轮驱动的伺服压力机。然而,由于凸轮为非对称的回转零部件,导致伺服压力机传动系统不易动平衡,产生振动、噪音,降低伺服压力机的精度、可靠性以及寿命。

2、相关技术中,动平衡设计在纺织机械、汽车发动机一些领域应用较为广泛。如:专利cn201621436269.5中设计一种动平衡式绣花机机头,通过偏心柱与针杆驱动连杆组件的一端铰接,避免配重块松动需要经常检修的问题;在专利cn201821228382.3中设计一种汽车发动机的凸轮轴动平衡装置,通过添加配重环来实现动平衡调节,提高凸轮的工作性能;在专利cn202022019912.7中公开了一种凸轮轴平衡组件,凸轮轴上安装主齿轮,平衡块固定在从齿轮上,转动过程中主齿轮带动从齿轮上的平衡块与凸轮转向相反,离心力相互抵消,达到较少凸轮部分的振动的效果。

技术实现思路

1、有鉴于此,本申请提供一种伺服机械压力机凸轮轴动平衡的设计方法,能够提高动平衡效果,从而提高新能源汽车电池壳的精度。

2、本申请提供一种伺服机械压力机凸轮轴动平衡的设计方法,包括:

3、根据凸轮运动特性,获得凸轮在凸轮坐标系下的轮廓曲线;

4、根据所述轮廓曲线,获得凸轮在所述凸轮坐标系中的第一质心位置;

5、根据所述第一质心位置,建立动平衡坐标系;

6、待凸轮开设凸轮孔后,获得该凸轮在所述动平衡坐标系下的第二质心位置;

7、在动平衡坐标系下,在所述第二质心位置的一侧设置关于所述动平衡坐标系的横坐标x轴对称的弧形槽,并获得凸轮的第三质心位置;

8、在动平衡坐标系下,在所述第二质心位置的另一侧设置配重结构,并获得配重结构的质心位置;

9、由凸轮的第三质心位置和所述配重结构的质心位置,获得动平衡所需目标参数。

10、可选地,通过公式(1),获得轮廓曲线,

11、

12、其中rb为凸轮基圆半径,h为行程,δ1为推程运动角,δ2为远休止角,δ3为回程运动角,δ4为近休止角,s1为凸轮推程运动曲线,s2为凸轮远休止角部分运动曲线,s3为凸轮回程运动曲线,s4为凸轮近休止角部分运动曲线,δ为凸轮的运动转角,x为凸轮坐标系下x轴分量,y为凸轮坐标系下y轴分量,r(δ)为凸轮轮廓点上的径向尺寸。

13、可选地,通过公式(2)、(3),获得第一质心位置,

14、

15、(2)

16、

17、其中ac为凸轮在凸轮坐标系下的投影面积,和为质心在x轴和y轴上的分量,为质心坐标矩阵。

18、可选地,通过公式(4)、(5)、(6)、(7),获得第二质心位置,

19、

20、

21、其中rs为凸轮孔半径,as为凸轮孔面积,为凸轮孔质心坐标,和分别表示为凸轮孔质心的x轴分量和y轴分量;

22、

23、

24、其中为凸轮面积,为第二质心位置。

25、可选地,通过公式(8)、(9)、(10)、(11),获得第三质心位置,

26、

27、

28、其中rh为弧形槽两端半圆弧半径,rh为弧形槽中心线半径,β1为环形扇形左侧与x轴正方向的夹角,β2为圆弧槽环形扇形角度ah为弧形槽部分的面积,为弧形槽部分的质心,和分别表示为凸轮质心在x轴和y轴分量;

29、

30、

31、其中为弧形槽凸轮的面积,为弧形槽凸轮的质心,和为弧形槽凸轮质心在x轴和y轴分量。

32、可选地,通过公式(12)、(13),获得配重结构的质心位置,

33、

34、其中β3为凸起部分外侧线与x轴正方向的夹角,aw为配重凸起部分的面积,为配重凸起部分的质心,和为配重凸起部分质心x轴和y轴分量。

35、可选地,通过公式(14),获得动平衡所需目标参数,

36、

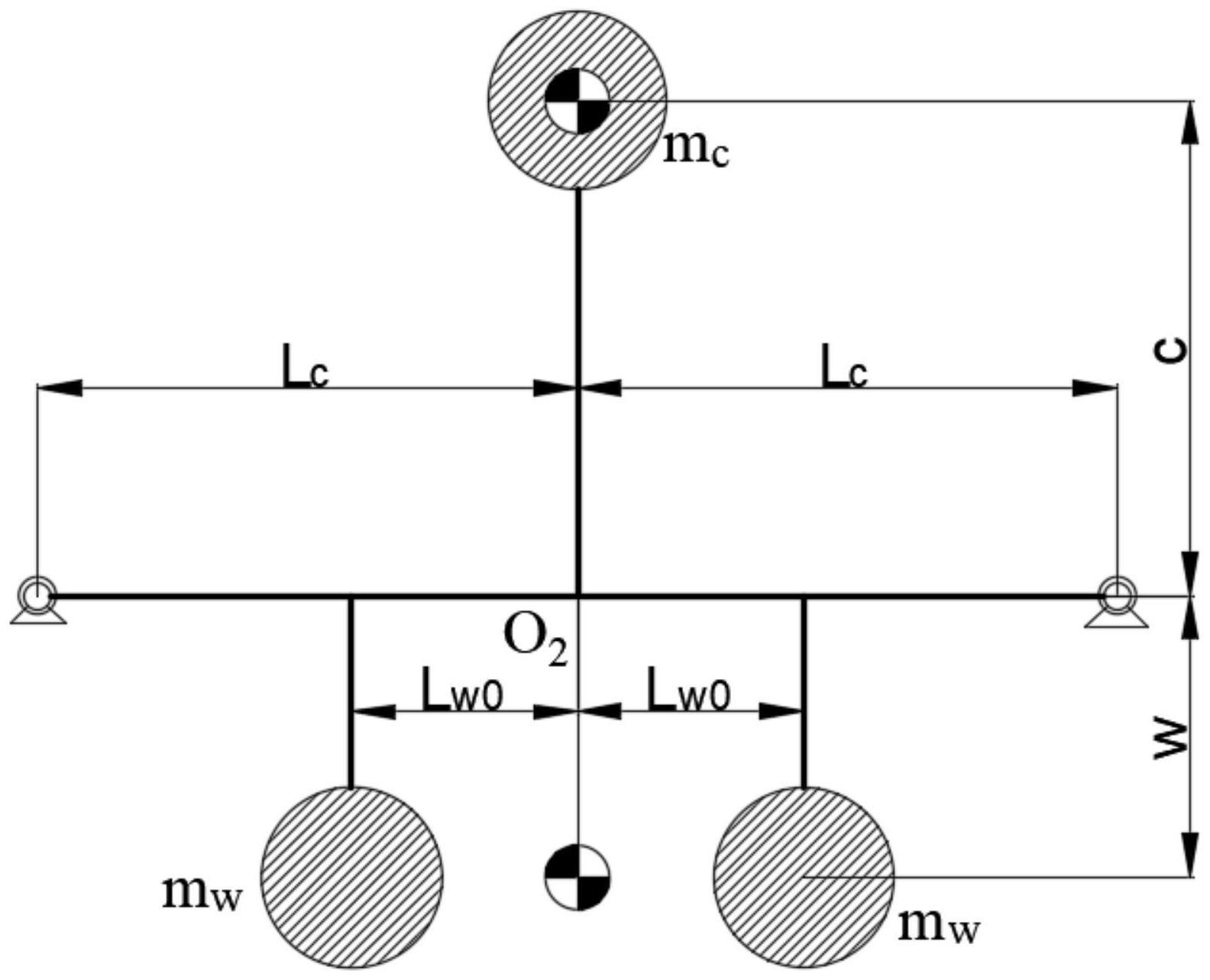

37、其中mc部分表示圆弧槽盘型凸轮的质心位置,mw表示配重凸轮块部分的质心位置,ρ表示凸轮密度,t1是凸轮盘厚度,t2是配重块厚度。

38、可选地,所述凸轮运动特性为简谐运动。

39、与相关技术中凸轮传动的伺服压力机动平衡相比,本申请设计方法,其显著优点在于:

40、(1)采用对称式分布设计过程只需要考虑凸轮静平衡条件,凸轮及其配重一体化有效避免外部配重块松动、保证凸轮轴传动性能,优化了伺服机械压力机空间结构。

41、(2)采用双主凸轮驱动滑块相比于单个凸轮驱动更有利于滑块两端受力均匀,进一步提高滑块运行的平稳性,提高新能源汽车电池壳的冲压精度。

42、(3)通过合理的参数设计和公式推算可以将凸轮机构质心位于凸轮轴中心,减少凸轮轴在高速转动下的周期振动,本发明根据实际设计需求,设计不同类型的内置平衡,使力平衡更容易实现。

43、(4)在建立凸轮动平衡坐标系时,横坐标方向与凸轮轴孔圆心与质心的连线方向重合可以减少参数的确定,简化动平衡设计流程。

44、(5)凸轮设计配重突起部分时,内侧圆弧与凸轮孔半径相同可以扩大键槽选取范围,增大键槽传递扭矩的能力,有效防止新能源汽车电池壳制作时因为抖动产生的“砂眼”缺陷。

技术特征:

1.一种伺服机械压力机凸轮轴动平衡的设计方法,其特征在于,包括:

2.根据权利要求1所述设计方法,其特征在于,通过公式(1),获得轮廓曲线,

3.根据权利要求1所述设计方法,其特征在于,通过公式(2)、(3),获得第一质心位置,

4.根据权利要求1所述设计方法,其特征在于,通过公式(4)、(5)、(6)、(7),获得第二质心位置,

5.根据权利要求1所述设计方法,其特征在于,通过公式(8)、(9)、(10)、(11),获得第三质心位置,

6.根据权利要求1所述设计方法,其特征在于,通过公式(12)、(13),获得配重结构的质心位置,

7.根据权利要求1所述设计方法,其特征在于,通过公式(14),获得动平衡所需目标参数,

8.根据权利要求1所述设计方法,其特征在于,所述凸轮运动特性为简谐运动。

技术总结

本申请公开了一种伺服机械压力机凸轮轴动平衡的设计方法。包括:获得凸轮在凸轮坐标系下的轮廓曲线;根据轮廓曲线,获得凸轮在凸轮坐标系中的第一质心位置;根据第一质心位置,建立动平衡坐标系;待凸轮开设凸轮孔后,获得该凸轮在动平衡坐标系下的第二质心位置;在第二质心位置的一侧设置关于动平衡坐标系的横坐标X轴对称的弧形槽,并获得凸轮的第三质心位置;在第二质心位置的另一侧设置配重结构,并获得配重结构的质心位置;由凸轮的第三质心位置和配重结构的质心位置,获得动平衡所需目标参数。本方案中,通过合理的参数设计和公式推算可以将凸轮机构质心位于凸轮轴中心,减少凸轮轴在高速转动下的周期振动,从而提高了动平衡效果。

技术研发人员:胡志力,华林,牛志存,汪锐

受保护的技术使用者:武汉理工大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!