一种循环流化床锅炉放渣管膨胀密封装置及系统

本发明涉及循环流化床,尤其是一种循环流化床锅炉放渣管膨胀密封装置及系统。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、循环流行化床锅炉技术是近几十年来迅速发展的一项高效低污染清洁燃烧枝术。国际上这项技术在电站锅炉、工业锅炉和废弃物处理利用等领域已得到广泛的商业应用,并向几十万千瓦级规模的大型循环流化床锅炉发展;国内在这方面的研究、开发和应用也逐渐兴起,已有上千台循环流化床锅炉投入运行或正在制造之中。

3、随着流化床锅炉的普及应用,目前热电厂所用的循环流化锅炉,一般采用底部放渣方式,金属放渣管的上端与炉膛内底部布风水冷壁管焊接,放渣管垂直穿过整个风室,下端伸出风室底面。炉膛中燃烧过的热炉渣通过放渣管直接放出底面,由运渣车拉走。由于热炉渣的温度达到900~1000℃,穿过放渣管时会使放渣管形成热膨胀,放渣管一般在风室中的长度为3-4m,轴向膨胀量约为45~60mm。当放渣管受热膨胀变形,在炉膛内底部连接处使膨胀受到阻碍,引起布风水冷壁管与放渣管焊接处胀裂,轻则造成放渣管漏风影响放渣,严重时会造成布风水冷壁管泄漏停炉,因此每隔一段时间就必须停炉进行检修,造成停炉损失。

技术实现思路

1、针对现有技术存在的不足,本发明的第一目的是提供一种循环流化床锅炉放渣管膨胀密封装置及系统,可以有效地保护放渣管和布风水冷壁管,防止焊接处管壁胀裂,减少维修停炉时间,降低维修成本,防止事故,延长布风水冷壁管使用寿命。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

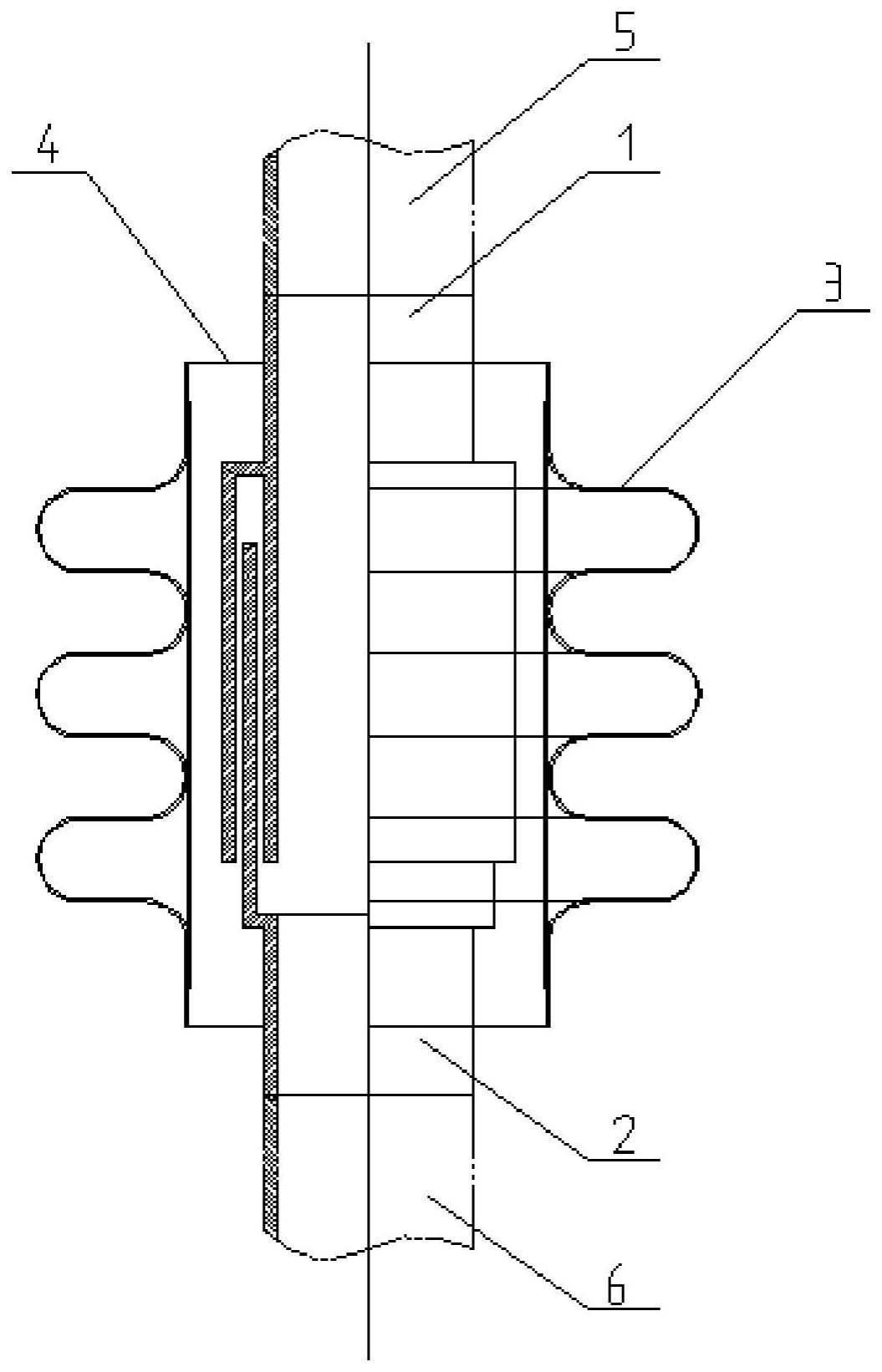

3、一种循环流化床锅炉放渣管膨胀密封装置,包括迷宫式膨胀节,所述迷宫式膨胀节包括上管节与下管节,所述下管节嵌套在上管节内,所述上管节和下管节之间设置有环形缝隙。

4、进一步地,所述上管节包括内筒和外筒。

5、进一步地,所述外筒同轴设置在内筒外侧。

6、进一步地,所述内筒和外筒之间设置有间隙。

7、进一步地,所述下管节嵌套在间隙内。

8、进一步地,所述环形间隙设置在下管节的顶端与上管节内部的环状顶壁之间。

9、进一步地,所述迷宫式膨胀节外侧设置有环型金属波纹膨胀节。

10、进一步地,所述环型金属波纹膨胀节包括多个管节,所述多个管节沿轴向均匀分布在迷宫式膨胀节外侧。

11、进一步地,所述环型金属波纹膨胀节两端通过圆环密封板与迷宫式膨胀节焊接。

12、一种循环流化床锅炉系统,包括上述的循环流化床锅炉放渣管膨胀密封装置,所述上管节固定连接在上放渣管底端,所述下管节固定连接在下放渣管顶端,所述上放渣管和下放渣管设置在流化床锅炉水冷风室内部。

13、上述本发明的有益效果如下:

14、1)本发明通过设置迷宫式膨胀节,并在迷宫式膨胀节外侧设置环型金属波纹膨胀节,使得当炉膛通过放渣管放出高温热炉渣时,放渣管受热膨胀,其径向膨胀由管壁承受消化,轴向膨胀通过迷宫式膨胀节由上管节与下管节双向相对运动有效地化解,外层的环型金属波纹膨胀节可以有效的防止放渣管漏风,避免渣管结焦堵塞。

技术特征:

1.一种循环流化床锅炉放渣管膨胀密封装置,其特征在于,包括迷宫式膨胀节,所述迷宫式膨胀节包括上管节与下管节,所述下管节嵌套在上管节内,所述上管节和下管节之间设置有环形缝隙。

2.根据权利要求1所述的一种循环流化床锅炉放渣管膨胀密封装置,其特征在于,所述上管节包括内筒和外筒。

3.根据权利要求2所述的一种循环流化床锅炉放渣管膨胀密封装置,其特征在于,所述外筒同轴设置在内筒外侧。

4.根据权利要求3所述的一种循环流化床锅炉放渣管膨胀密封装置,其特征在于,所述内筒和外筒之间设置有间隙。

5.根据权利要求4所述的一种循环流化床锅炉放渣管膨胀密封装置,其特征在于,所述下管节嵌套在间隙内。

6.根据权利要求1所述的一种循环流化床锅炉放渣管膨胀密封装置,其特征在于,所述环形间隙设置在下管节的顶端与上管节内部的环状顶壁之间。

7.根据权利要求1所述的一种循环流化床锅炉放渣管膨胀密封装置,其特征在于,所述迷宫式膨胀节外侧设置有环型金属波纹膨胀节。

8.根据权利要求7所述的一种循环流化床锅炉放渣管膨胀密封装置,其特征在于,所述环型金属波纹膨胀节包括多个管节,所述多个管节沿轴向均匀分布在迷宫式膨胀节外侧。

9.根据权利要求8所述的一种循环流化床锅炉放渣管膨胀密封装置,其特征在于,所述环型金属波纹膨胀节两端通过圆环密封板与迷宫式膨胀节焊接。

10.一种循环流化床锅炉系统,包括如权利要求1-9任一项所述的循环流化床锅炉放渣管膨胀密封装置,其特征在于,所述上管节固定连接在上放渣管底端,所述下管节固定连接在下放渣管顶端,所述上放渣管和下放渣管设置在流化床锅炉水冷风室内部。

技术总结

本发明公开了一种循环流化床锅炉放渣管膨胀密封装置,可以有效地保护放渣管和布风水冷壁管,防止焊接处管壁胀裂,减少维修停炉时间,降低维修成本,防止事故,延长布风水冷壁管使用寿命,具体方案如下:一种循环流化床锅炉放渣管膨胀密封装置,包括迷宫式膨胀节,所述迷宫式膨胀节包括上管节与下管节,所述下管节嵌套在上管节内,所述上管节和下管节之间设置有环形缝隙。

技术研发人员:谌泰林,李玉忠

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!