一种行星减速器的行星轮组件的制作方法

本发明涉及齿轮,具体为一种行星减速器的行星轮组件。

背景技术:

1、现有工程机械驱动桥中行星齿轮垫片普遍为中间开孔圆形垫片,无法避免行星轮带动行星轮垫片沿圆周方向跟转,由于行星轮垫片普遍采用渗碳淬火钢,硬度较高,行星轮架采用球墨铸铁,硬度较低,在行星轮垫片往复跟转时,行星轮垫片会不断磨损行星轮架,使行星轮架产生磨痕,并不断加深,降低驱动桥使用寿命,因此本发明提供了一种行星减速器的行星轮组件。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种行星减速器的行星轮组件,解决了上述背景技术中提出的问题。

3、(二)技术方案

4、为实现以上目的,本发明提供如下技术方案:一种行星减速器的行星轮组件,行星轮架,其上配置有行星轮安装孔,所述行星轮安装孔内配置有行星轮轴;行星轮,其转动地安装在所述行星轮轴上;垫片,其套设于所述行星轮轴上且位于所述行星轮与所述行星轮架之间,所述垫片周向固定连接在所述行星轮与所述行星轮架之间。

5、优选的,所述垫片通过定位结构可拆卸地周向固定在所述行星轮与所述行星轮架之间。

6、优选的,所述定位结构包括:凸起和与之相适配的安装槽,所述垫片与所述行星轮架两者中,其中一者上配置有凸起,其中另一者上配置有安装槽。

7、优选的,沿着所述行星轮安装孔的周向方向设置安装槽;沿着所述垫片的周向方向设置凸起。

8、优选的,沿着所述行星轮安装孔的周向方向间隔设置多个凸台,且相邻两个凸台之间形成所述安装槽;其中,所述多个凸台所形成的围腔的内径尺寸大于所述垫片的外径尺寸。

9、优选的,所述凸起形成在所述垫片的外轮廓周向方向上且沿着径向方向向背离所述垫片的方向延伸。

10、优选的,所述凸起至少包括两个,且沿着所述垫片的周向方向间隔设置,多个所述凸起中至少两个对称布置在所述垫片的同一径向方向上。

11、优选的,所述凸起与所述垫片一体成型,且位于所述垫片与所述凸起的连接处设有倒圆角,当所述垫片装配在所述安装槽内时,所述垫片在轴向方向上的厚度大于所述凸台的高度。

12、(三)有益效果

13、与现有技术相比,本发明提供了一种行星减速器的行星轮组件,具备以下有益效果:

14、该行星减速器的行星轮组件,通过行星轮轴与行星轮之间滚针可枢转地连接,使得行星轮在绕着太阳轮发生公转的同时还能够绕着行星轮轴发生自转,通过本发明可方便使用者快速进将行星轮进行组件。

技术特征:

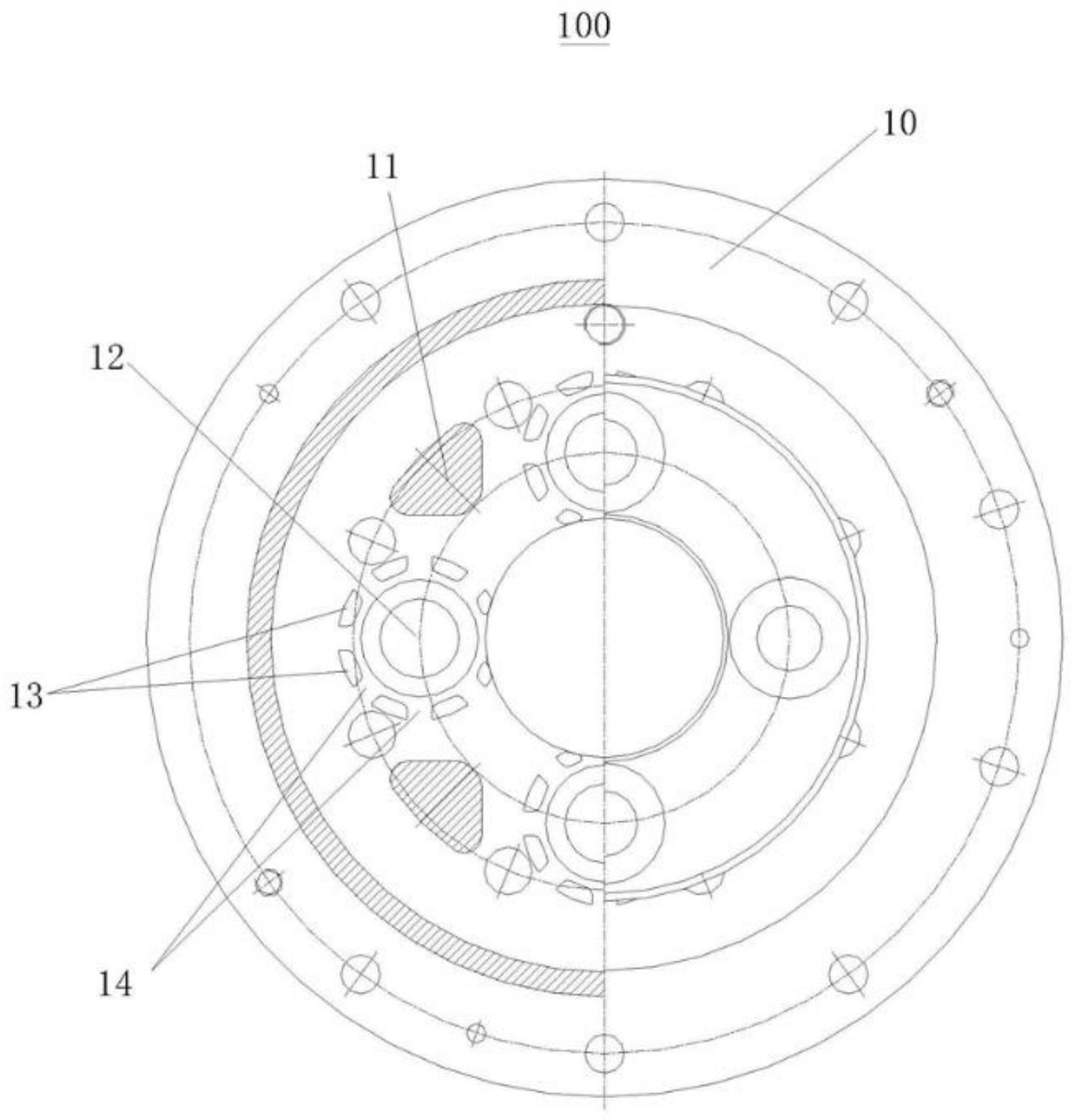

1.一种行星减速器的行星轮组件,行星轮架(10),其上配置有行星轮安装孔(12),所述行星轮安装孔(12)内配置有行星轮轴;行星轮,其转动地安装在所述行星轮轴上;垫片(20),其套设于所述行星轮轴上且位于所述行星轮与所述行星轮架(10)之间,其特征在于:所述垫片(20)周向固定连接在所述行星轮与所述行星轮架(10)之间。

2.根据权利要求1所述的一种行星减速器的行星轮组件,其特征在于:所述垫片(20)通过定位结构可拆卸地周向固定在所述行星轮与所述行星轮架(10)之间。

3.根据权利要求1所述的一种行星减速器的行星轮组件,其特征在于:所述定位结构包括:凸起(21)和与之相适配的安装槽(14),所述垫片(20)与所述行星轮架(10)两者中,其中一者上配置有凸起(21),其中另一者上配置有安装槽(14)。

4.根据权利要求1所述的一种行星减速器的行星轮组件,其特征在于:沿着所述行星轮安装孔(12)的周向方向设置安装槽(14);沿着所述垫片(20)的周向方向设置凸起(21)。

5.根据权利要求1所述的一种行星减速器的行星轮组件,其特征在于:沿着所述行星轮安装孔(12)的周向方向间隔设置多个凸台(13),且相邻两个凸台(13)之间形成所述安装槽(14);其中,所述多个凸台(13)所形成的围腔的内径尺寸大于所述垫片(20)的外径尺寸。

6.根据权利要求1所述的一种行星减速器的行星轮组件,其特征在于:所述凸起(21)形成在所述垫片(20)的外轮廓周向方向上且沿着径向方向向背离所述垫片(20)的方向延伸。

7.根据权利要求1所述的一种行星减速器的行星轮组件,其特征在于:所述凸起(21)至少包括两个,且沿着所述垫片(20)的周向方向间隔设置,多个所述凸起(21)中至少两个对称布置在所述垫片(20)的同一径向方向上。

8.根据权利要求1所述的一种行星减速器的行星轮组件,其特征在于:所述凸起(21)与所述垫片(20)一体成型,且位于所述垫片(20)与所述凸起(21)的连接处设有倒圆角(22),当所述垫片(20)装配在所述安装槽(14)内时,所述垫片(20)在轴向方向上的厚度大于所述凸台(13)的高度。

技术总结

本发明涉及齿轮技术领域,且公开了一种行星减速器的行星轮组件,行星轮架,其上配置有行星轮安装孔,所述行星轮安装孔内配置有行星轮轴;行星轮,其转动地安装在所述行星轮轴上;垫片,其套设于所述行星轮轴上且位于所述行星轮与所述行星轮架之间,其特征在于:所述垫片周向固定连接在所述行星轮与所述行星轮架之间。该行星减速器的行星轮组件,通过行星轮轴与行星轮之间滚针可枢转地连接,使得行星轮在绕着太阳轮发生公转的同时还能够绕着行星轮轴发生自转,通过本发明可方便使用者快速进将行星轮进行组件。

技术研发人员:钟佩蕊

受保护的技术使用者:天津日标机械科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!