一种复合耐高压轻质消防水带及其制备方法与流程

本发明涉及消防水带,具体地,涉及一种复合耐高压轻质消防水带及其制备方法。

背景技术:

1、目前常用的内衬胶层的消防水带,主要由增强层和内衬胶层组成,增强层采用涤纶纤维、尼龙纤维或其他高强度纤维;内衬胶层采用聚氨酯弹性体材料(pu)、乙烯-醋酸乙烯共聚材料(eva)或聚乙烯材料(pe)等。若胶层为热塑性材料,通过热加工衬合成型;若胶层为热固性材料,采用热蒸汽热合成型。

2、随着高层建筑的普及,高层消防对消防水带提出了耐高压、质量轻的要求。内衬胶层的消防水带具有单位长度质量轻、管体柔软、盘卷和折叠后包装体积小、展开撤收快速等优点。目前,有通过采用优化增强层组织结构、增加增强层厚度的方法来实现上述部分优点的技术,如发明专利cn201510500128.9一种双层复合软管及其制造方法、cn202122293681.3一种超大口径圆筒状无缝软管、cn201920930575.1多层筒型编织物及其软管、cn201420263569.2高强度纤维双层斜纹接结复合软管,研制的耐高压内衬消防水带,能够有效提升水带管体承压强度,工作压力可达到3兆帕以上,满足高层消防耐高压的需求。

3、对于耐高压内衬消防水带,虽然承压强度能够满足使用需求,但在长期试验和使用中发现,管体会出现表面冒气雾,以及穿孔的现象,经过分析,原因是由于增强层为经纱和纬纱的交织结构,在承压时软管膨胀并伴随着长度变化,经纱和纬纱间产生间隙,内衬胶层在受内压情况下紧贴经、纬纱线向空隙处膨胀变形产生较大应力。随着消防水带承压强度的增加,内衬胶层在与纱线处受到的局部应力逐渐增加,内衬胶层长期工作条件下产生了微孔导致失效,表现为消防水带表面产生气雾等现象。

4、通过查阅国内外专利和文献,对于消防水带在长期使用过程中发生表面气雾、小孔渗漏的问题,没有提出专门的发明措施或技术方法进行避免或改进。

技术实现思路

1、针对上述现有技术,本发明的目的在于克服现有技术中消防水带在长期使用过程中表面出现气雾和小孔渗漏等问题,从而提供一种具有轻质特性,且依然能够避免消防水带在长期使用过程中表面出现气雾和小孔渗漏的复合耐高压轻质消防水带及其制备方法。

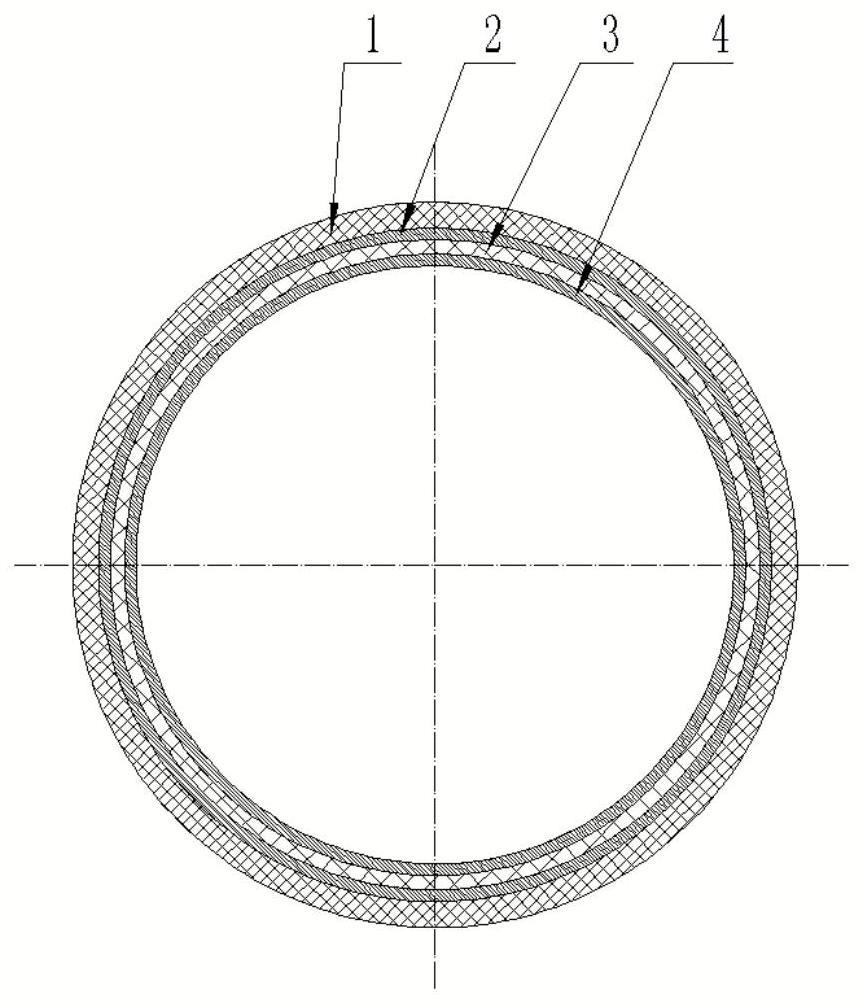

2、为了实现上述目的,本发明提供了一种复合耐高压轻质消防水带,所述复合耐高压轻质消防水带包括自外而内顺次形成的承压增强层、粘结胶层、支撑层和内胶层;其中,

3、所述支撑层由第一纤维材料组成,且所述第一纤维材料沿所述承压增强层的延伸方向形成为纤维缠绕结构或针织结构。

4、优选地,多股所述交织线在形成的交织面上配合形成有间隙,所述粘结胶层和/或所述内胶层填充至少部分所述间隙。

5、优选地,所述交织线的延伸方向与所述承压增强层的延伸方向之间形成有10-80°的夹角。

6、优选地,所述交织线的延伸方向与所述承压增强层的延伸方向之间形成的夹角为45-60°。

7、优选地,所述粘结胶层、所述支撑层和所述内胶层的厚度之和不大于1.5mm。

8、优选地,所述粘结胶层、所述支撑层和所述内胶层的厚度之和为0.05-0.5mm。

9、本发明还提供了一种根据上述所述的复合耐高压轻质消防水带的制备方法,所述制备方法包括:

10、s100、承压增强层的成型:以第二纤维材料作为经线,第三纤维材料作为纬线,采用经线和纬线编织,形成承压增强层;

11、s200、支撑层的成型:采用第一纤维材料进行缠绕或是编织,形成为支撑层;

12、s300、粘结胶层、支撑层和内胶层的复合成型:在支撑层的内表面和外表面上同步挤出胶层,或,将胶层挤出成型后粘附于支撑层的内表面和外表面上,形成为复合层;

13、s400、消防水带的成型:将步骤s100中的承压增强层和步骤s300中的复合层叠层后蒸汽热合,得到复合耐高压轻质消防水带。

14、优选地,步骤s100中,编织过程为采用圆织机进行编织;

15、步骤s400中,蒸汽热合过程的条件为:蒸汽压力0.05-0.25mpa,热合时间5-20min,水压压力0.5-1.5mpa,保压时间3-10mim。

16、优选地,当步骤s200中为采用缠绕成型时,步骤s300为在支撑层的内表面和外表面上同步挤出胶层。

17、优选地,支撑层在牵引机牵引的过程中,在其内表面和外表面上同步挤出胶层,且牵引机的牵引速度为4-10m/min。

18、优选地,当步骤s200中为采用编织成型时,步骤s300为将胶层挤出成型后分别通过蒸汽热合成型的方式粘附于支撑层的内表面和外表面上。

19、优选地,蒸汽热合成型过程包括顺次进行的将粘结胶层粘附于支撑层上的一次蒸汽热合成型,以及将内胶层粘附于支撑层上的二次蒸汽热合成型。

20、优选地,挤出成型过程中的条件为:一段温度为135℃-160℃,二段温度为150℃-200℃,三段温度为170℃-200℃,模头温度为175℃-200℃。

21、优选地,蒸汽热合成型过程的条件为:蒸汽压力0.05-0.25mpa,热合时间5-20min,水压压力0.5-1.5mpa,保压时间1-5mim。

22、优选地,在一次蒸汽热合成型和二次蒸汽热合成型之间,还包括对粘附有粘结胶层的支撑层进行扎孔。

23、本发明公开了一种复合耐高压轻质消防水带,采用承压增强层、粘结胶层、支撑层和内胶层构建形成的多层复合结构。通过最外层的承压增强层进行承压,使得整体能够满足高压输送消防水的要求;进一步引入以纤维材料作为交织线角质形成的支撑层,基于其良好的延展性,在其外侧复合粘结胶层,内侧复合内胶层。在消防水带成型过程中,先将粘结胶层、支撑层和内胶层进行复合形成三层复合层,然后采用现有的消防水带衬膜工艺,将三层复合层与承压增强层复合,形成复合耐高压轻质消防水带。通过上述方式得到的复合耐高压轻质消防水带在承受内压时,通过承压增强层承载软管内部压力,支撑层作为内部支撑能够降低内胶层的局部应力,从而减小或避免消防水带长期使用过程中发生表面气雾、小孔渗漏现象,提升其使用寿命。

24、本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种复合耐高压轻质消防水带,其特征在于,所述复合耐高压轻质消防水带包括自外而内顺次形成的承压增强层(1)、粘结胶层(2)、支撑层(3)和内胶层(4);其中,

2.根据权利要求1所述的复合耐高压轻质消防水带,其特征在于,多股所述交织线在形成的交织面上配合形成有间隙,所述粘结胶层(2)和/或所述内胶层(4)填充至少部分所述间隙。

3.根据权利要求1或2所述的复合耐高压轻质消防水带,其特征在于,所述交织线的延伸方向与所述承压增强层(1)的延伸方向之间形成有10-80°的夹角;

4.根据权利要求1或2所述的复合耐高压轻质消防水带,其特征在于,所述粘结胶层(2)、所述支撑层(3)和所述内胶层(4)的厚度之和不大于1.5mm;

5.一种根据权利要求1-4中任意一项所述的复合耐高压轻质消防水带的制备方法,其特征在于,所述制备方法包括:

6.根据权利要求5所述的制备方法,其特征在于,步骤s100中,编织过程为采用圆织机进行编织;

7.根据权利要求5或6所述的制备方法,其特征在于,当步骤s200中为采用缠绕成型时,步骤s300为在支撑层的内表面和外表面上同步挤出胶层;

8.根据权利要求5或6所述的制备方法,其特征在于,当步骤s200中为采用编织成型时,步骤s300为将胶层挤出成型后分别通过蒸汽热合成型的方式粘附于支撑层的内表面和外表面上;

9.根据权利要求8所述的制备方法,其特征在于,挤出成型过程中的条件为:一段温度为135℃-160℃,二段温度为150℃-200℃,三段温度为170℃-200℃,模头温度为175℃-200℃;

10.根据权利要求8或9所述的制备方法,其特征在于,在一次蒸汽热合成型和二次蒸汽热合成型之间,还包括对粘附有粘结胶层的支撑层进行扎孔。

技术总结

本发明公开了一种复合耐高压轻质消防水带及其制备方法,所述复合耐高压轻质消防水带包括自外而内顺次形成的承压增强层、粘结胶层、支撑层和内胶层;其中,所述支撑层由第一纤维材料组成,且所述第一纤维材料沿所述承压增强层的延伸方向形成为纤维缠绕结构或针织结构。所述制备方法包括:承压增强层的成型;支撑层的成型;粘结胶层、支撑层和内胶层的复合成型;消防水带的成型。通过上述技术方案,实现了具有轻质特性,且依然能够避免消防水带在长期使用过程中表面出现气雾和小孔渗漏的效果。

技术研发人员:蔡卫丰,蔡宝祥,唐蓉蓉,徐建辉,樊柳,施新燕

受保护的技术使用者:南通倍佳机械科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!