一种滑动助力式离合器的制作方法

1.本实用新型涉及动力传递装置技术领域,特别涉及一种离合器。

背景技术:

2.离合器设置在发动机和变速箱之间,用于在发动机和变速箱之间传递或切断动力。

3.现有技术中出现的滑动助力式离合器,通过在压盘和中心套上设置相互滑动配合的凸轮结构,起到了在传动动力过程中增大主动传动片和从动传动片之间接触压力的作用,这有利于增大离合器的转矩传递能力。但现有的滑动助力式离合器还存在一些不足:

4.1、施加压力的弹簧没有被很好的进行限位,在工作过程中容易出现弯曲问题。

5.2、离合器工作会导致主动传动片磨损,该磨损问题会导致离合器提前实现,但现有的滑动助力式离合器并没有提供该技术问题的解决手段。

6.3、现有的滑动助力式离合器,其整体高度较大,影响了离合器的适用范围。

7.4、设置凸轮结构导致滑动助力式离合器的径向尺寸增大,使得在小排量摩托车上不适于适用滑动助力式离合器。

技术实现要素:

8.有鉴于此,本实用新型的目的是提供一种滑动助力式离合器,以解决现有滑动助力式离合器存在的弹簧因没有被良好限位在工作过程中可能弯曲、主动传动片磨损会导致离合器提前失效、离合器整体高度和径向尺寸大影响其应用等方面的技术问题。

9.本实用新型滑动助力式离合器,包括中心套和压盘,中心套和压盘之间设置有交错重叠布置的主动传动片和从动传动片,所述中心套上设置有螺孔柱,所述中心套上还设置有凸轮,压盘设置有与中心套上凸轮滑动配合的滑槽;凸轮和滑槽的配合面为斜面;

10.所述压盘上设置有圆柱状沉孔,所述圆柱状沉孔中设置有螺旋弹簧,所述螺旋弹簧至少有五分之四的高度位于圆柱状沉孔内;

11.所述滑动助力式离合器还包括通过螺钉固定在螺孔柱端面上的弹簧压板,所述螺旋弹簧的端部顶在弹簧压板上;当中心套和压盘因速度差发生相对转动时,所述螺旋弹簧的端面能在弹簧压板上滑动。

12.进一步,所述中心套上还套有垫圈,所述垫圈上设置有碟形弹簧,所述碟形弹簧的大端压在从动传动片上。

13.进一步,所述螺孔柱设置在凸轮上,所述弹簧压板设置有凹槽部,所述螺钉的头部位于凹槽部内。

14.进一步,所述中心套的齿圈内侧上设置有起中心定位作用和轴向移动导向作用的内圆柱面,所述的内圆柱面套在压盘上并与压盘滑动配合。

15.本实用新型的有益效果:

16.1、本实用新型滑动助力式离合器,其通过在压盘上设置圆柱状沉孔,通过圆柱状

状沉孔对螺旋弹簧轴向伸缩进行导向和径向进行定位,当螺旋弹簧受到轴向和径向压力时,圆柱状状沉孔能很好的防止螺旋弹簧发生偏斜和弯曲,能更好的保证螺旋弹簧发挥其功能,避免其失效。

17.2、本实用新型滑动助力式离合器,其通过在中心套上设置垫圈和碟形弹簧,在离合器工作过程中当主动传动片出现磨损而导致厚度减小时,碟形弹簧的高度能自适应增加,从而弥补主动传动片磨损导致的尺寸变化,进而能避免因摩擦片磨损导致离合器提前失效的技术问题。

18.3、本实用新型滑动助力式离合器,其通过将螺孔柱设置在凸轮上,从而减小了离合器的径向尺寸;并通过在弹簧压板设置有凹槽部,并让螺钉的头部位于凹槽部内,从而降低了离合器的总高度。如此,离合器整体尺寸得到减小,使滑动助力式离合器能应用在小排量摩托车上,使滑动助力式离合器能应用范围更广。

19.4、本实用新型滑动助力式离合器,其中心套上设置的起中心定位和轴向导向作用的内圆柱面保证了中心套和压盘的相对位置关系,且该内圆柱面的轴向尺寸大,能很好的避免中心套和压盘偏磨问题。

附图说明

20.图1为助力式离合器的立体结构示意图;

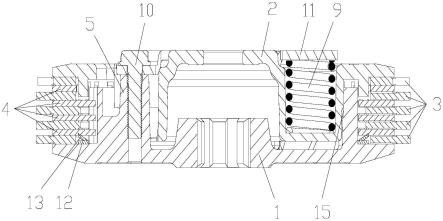

21.图2为滑动助力式离合器的剖视结构示意图;

22.图3为中心套的立体结构示意图;

23.图4为压盘的立体结构示意图;

24.图5为压盘的另一侧立体结构示意图。

具体实施方式

25.下面结合附图和实施例对本实用新型作进一步描述。

26.如图所示,本实施例滑动助力式离合器,包括中心套1和压盘2,中心套和压盘之间设置有交错重叠布置的主动传动片3和从动传动片4,所述中心套上设置有螺孔柱5,所述中心套上还设置有凸轮6,压盘设置有与中心套上凸轮滑动配合的滑槽7;凸轮和滑槽的配合面为斜面;本实施例中斜面具体为螺旋面。

27.所述压盘上设置有圆柱状沉孔8,所述圆柱状沉孔中设置有螺旋弹簧9,所述螺旋弹簧至少有五分之四的高度位于圆柱状沉孔内。

28.所述滑动助力式离合器还包括通过螺钉10固定在螺孔柱端面上的弹簧压板11,所述螺旋弹簧的端部顶在弹簧压板上;当中心套和压盘因速度差发生相对转动时,所述螺旋弹簧的端面能在弹簧压板上滑动。

29.本实施例中滑动助力式离合器,其通过在压盘上设置圆柱状沉孔,通过圆柱状状沉孔对螺旋弹簧轴向伸缩进行导向和径向进行定位,当螺旋弹簧受到轴向和径向压力时,圆柱状状沉孔能很好的防止螺旋弹簧发生偏斜和弯曲,能更好的保证螺旋弹簧发挥其功能,避免其失效。

30.作为对上述实施例的改进,所述中心套上还套有垫圈12,所述垫圈上设置有碟形弹簧13,所述碟形弹簧的大端压在从动传动片上。本改进使得在离合器工作过程中当主动

传动片出现磨损而导致厚度减小时,碟形弹簧的高度能自适应增加,从而弥补主动传动片磨损导致的尺寸变化,进而能避免因摩擦片磨损导致离合器提前失效的技术问题。

31.作为对上述实施例的改进,所述螺孔柱设置在凸轮上,所述弹簧压板设置有凹槽部14,所述螺钉的头部位于凹槽部内。本改进通过将螺孔柱设置在凸轮上,从而减小了离合器的径向尺寸;并通过在弹簧压板设置有凹槽部,并让螺钉的头部位于凹槽部内,从而降低了离合器的总高度。如此,离合器整体尺寸得到减小,使滑动助力式离合器能应用在小排量摩托车上,使滑动助力式离合器能应用范围更广。

32.作为对上述实施例的改进,所述中心套的齿圈内侧上设置有起中心定位作用和轴向移动导向作用的内圆柱面15,所述的内圆柱面套在压盘上并与压盘滑动配合。本改进中通过内圆柱面保证了中心套和压盘的同轴度,且该内圆柱面的轴向尺寸大,能很好的避免中心套和压盘偏磨问题。

33.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

技术特征:

1.一种滑动助力式离合器,包括中心套和压盘,中心套和压盘之间设置有交错重叠布置的主动传动片和从动传动片,所述中心套上设置有螺孔柱,所述中心套上还设置有凸轮,压盘设置有与中心套上凸轮滑动配合的滑槽;凸轮和滑槽的配合面为斜面;其特征在于:所述压盘上设置有圆柱状沉孔,所述圆柱状沉孔中设置有螺旋弹簧,所述螺旋弹簧至少有五分之四的高度位于圆柱状沉孔内;所述滑动助力式离合器还包括通过螺钉固定在螺孔柱端面上的弹簧压板,所述螺旋弹簧的端部顶在弹簧压板上;当中心套和压盘因速度差发生相对转动时,所述螺旋弹簧的端面能在弹簧压板上滑动。2.根据权利要求1所述的滑动助力式离合器,其特征在于:所述中心套上还套有垫圈,所述垫圈上设置有碟形弹簧,所述碟形弹簧的大端压在从动传动片上。3.根据权利要求1所述的滑动助力式离合器,其特征在于:所述螺孔柱设置在凸轮上,所述弹簧压板设置有凹槽部,所述螺钉的头部位于凹槽部内。4.根据权利要求1所述的滑动助力式离合器,其特征在于:所述中心套的齿圈内侧上设置有起中心定位作用和轴向移动导向作用的内圆柱面,所述的内圆柱面套在压盘上并与压盘滑动配合。

技术总结

本实用新型公开了一种滑动助力式离合器,包括中心套和压盘,中心套上还设置有凸轮,压盘设置有与中心套上凸轮滑动配合的滑槽;凸轮和滑槽的配合面为斜面;压盘上设置有圆柱状沉孔,圆柱状沉孔中设置有螺旋弹簧,螺旋弹簧至少有五分之四的高度位于圆柱状沉孔内;其还包括通过螺钉固定在螺孔柱端面上的弹簧压板,螺旋弹簧的端部顶在弹簧压板上;当中心套和压盘因速度差发生相对转动时,所述螺旋弹簧的端面能在弹簧压板上滑动。本实用新型通过在压盘上设置圆柱状沉孔,通过圆柱状状沉孔对螺旋弹簧轴向伸缩进行导向和径向进行定位,当螺旋弹簧受到轴向和径向压力时,能很好的防止螺旋弹簧发生偏斜和弯曲,避免其失效。避免其失效。避免其失效。

技术研发人员:伍怀秋

受保护的技术使用者:重庆长兴工业有限公司

技术研发日:2022.01.28

技术公布日:2022/8/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1