一种抗疲劳抗断裂液压软管的制作方法

本技术涉及液压管,具体是一种抗疲劳抗断裂液压软管。

背景技术:

1、液压管主要用在液压系统中传输液压油的功能,通过液压管在工作时需要连接其他的液压管或者部件,以实现压力的运输,使得液压系统能够正常工作的基本部件之一,目前的液压管分为液压钢管和液压软管,其中液压软管多用于需要弯曲的部位,但是液压软管相对于液压钢管来说,经常受到横向的力,所以抗疲劳和抗断裂能力有限。

2、因此,本领域技术人员提供了一种抗疲劳抗断裂液压软管,以解决上述背景技术中提出的问题。

技术实现思路

1、本实用新型的目的在于提供一种抗疲劳抗断裂液压软管,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

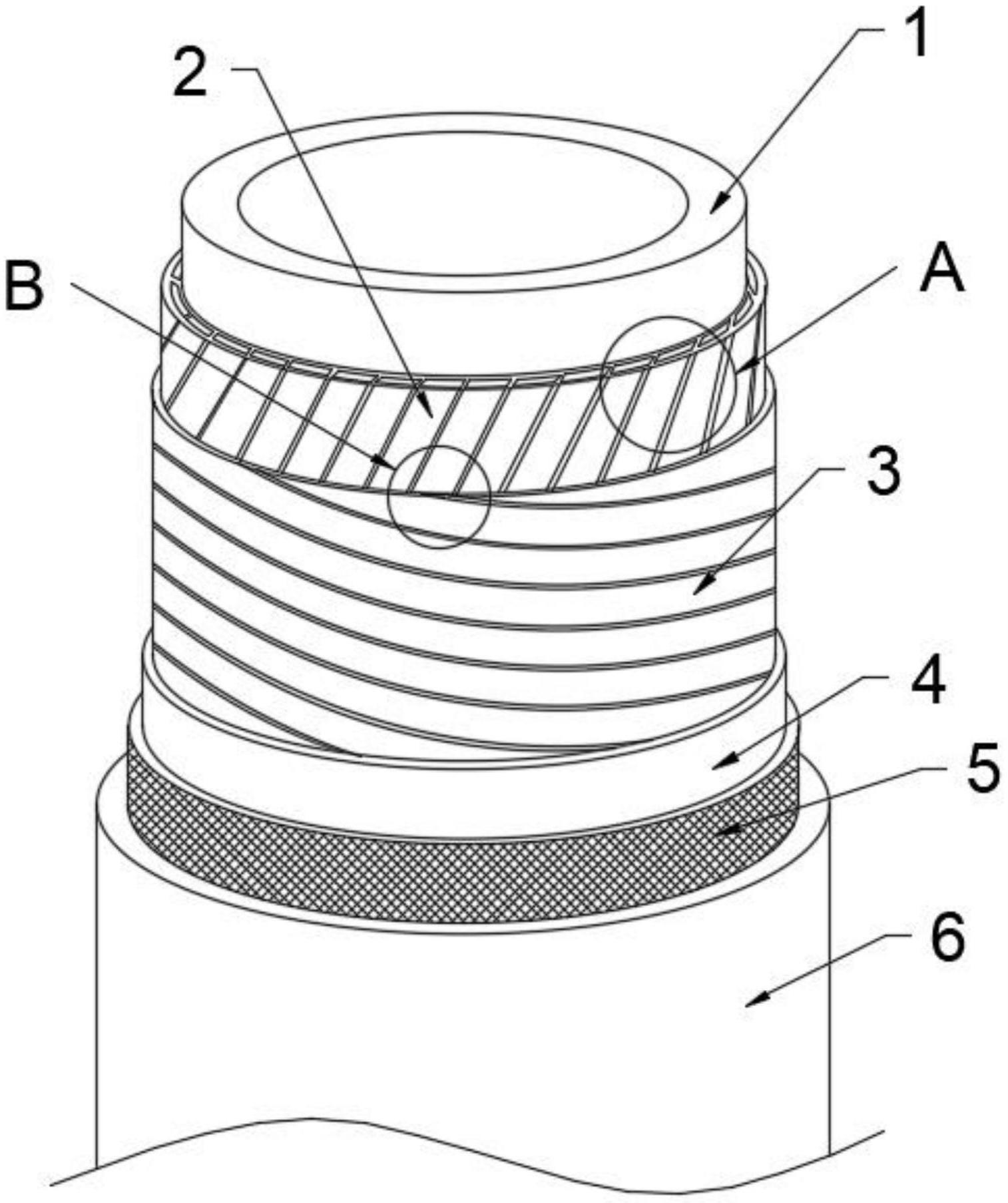

3、一种抗疲劳抗断裂液压软管,包括内芯油管,所述内芯油管的外表面固接有挤压层,所述挤压层的外壁包覆设置有加强管,所述加强管的外表面嵌入缠绕有弹性丝,所述加强管和所述弹性丝的外表面固接有包覆管,所述包覆管的表面缠绕有网状层,所述网状层的外侧包覆设置有外层管。

4、作为本实用新型再进一步的方案:所述挤压层的外侧表面等距嵌入设置有加强条,且所有的所述加强条呈螺旋状缠绕于所述挤压层的表面。

5、作为本实用新型再进一步的方案:所述挤压层的内部等距开设有挤压孔,所述挤压孔的截面呈方形,且所有的所述挤压孔呈螺旋状设置。

6、作为本实用新型再进一步的方案:所述挤压孔的数量和所述加强条的数量相同,所述挤压孔和所述加强条的螺旋度相同,每个所述挤压孔均位于相邻的两个所述加强条之间。

7、作为本实用新型再进一步的方案:所述弹性丝呈螺旋状嵌入在所述加强管的表面,所述弹性丝的截面积不小于0.5cm2。

8、作为本实用新型再进一步的方案:所述弹性丝的数量为一个,且所述弹性丝相邻两圈之间的距离不大于1cm。

9、作为本实用新型再进一步的方案:所述弹性丝的螺旋方向和所述加强条的螺旋方向相反,且所述弹性丝的螺旋度大于所述加强条。

10、与现有技术相比,本实用新型的有益效果是:

11、设置挤压孔,可以将弯曲处挤压孔内的气体挤压到两侧,而当该液压软管恢复时,气体也恢复到初始位置,利用挤压孔缓解该液压软管弯曲时的压力,通过设置加强条,可以增强挤压层的强度,进而增强液压软管整体的强度,设置弹性丝,且使得弹性丝的螺旋方向和加强条相反,从另一侧增强该液压软管的强度,使得该液压软管的具有较强的抗疲劳能力,同时弹性丝可以使得液压软管快速恢复初始状态,避免该液压软管发生不可恢复的形变。

技术特征:

1.一种抗疲劳抗断裂液压软管,包括内芯油管(1),其特征在于:所述内芯油管(1)的外表面固接有挤压层(2),所述挤压层(2)的外壁包覆设置有加强管(3),所述加强管(3)的外表面嵌入缠绕有弹性丝(9),所述加强管(3)和所述弹性丝(9)的外表面固接有包覆管(4),所述包覆管(4)的表面缠绕有网状层(5),所述网状层(5)的外侧包覆设置有外层管(6)。

2.根据权利要求1所述的一种抗疲劳抗断裂液压软管,其特征在于:所述挤压层(2)的外侧表面等距嵌入设置有加强条(8),且所有的所述加强条(8)呈螺旋状缠绕于所述挤压层(2)的表面。

3.根据权利要求2所述的一种抗疲劳抗断裂液压软管,其特征在于:所述挤压层(2)的内部等距开设有挤压孔(7),所述挤压孔(7)的截面呈方形,且所有的所述挤压孔(7)呈螺旋状设置。

4.根据权利要求3所述的一种抗疲劳抗断裂液压软管,其特征在于:所述挤压孔(7)的数量和所述加强条(8)的数量相同,所述挤压孔(7)和所述加强条(8)的螺旋度相同,每个所述挤压孔(7)均位于相邻的两个所述加强条(8)之间。

5.根据权利要求1所述的一种抗疲劳抗断裂液压软管,其特征在于:所述弹性丝(9)呈螺旋状嵌入在所述加强管(3)的表面,所述弹性丝(9)的截面积不小于0.5cm²。

6.根据权利要求5所述的一种抗疲劳抗断裂液压软管,其特征在于:所述弹性丝(9)的数量为一个,且所述弹性丝(9)相邻两圈之间的距离不大于1cm。

7.根据权利要求2所述的一种抗疲劳抗断裂液压软管,其特征在于:所述弹性丝(9)的螺旋方向和所述加强条(8)的螺旋方向相反,且所述弹性丝(9)的螺旋度大于所述加强条(8)。

技术总结

本技术涉及液压管技术领域,公开了一种抗疲劳抗断裂液压软管,一种抗疲劳抗断裂液压软管,包括内芯油管,所述内芯油管的外表面固接有挤压层,所述挤压层的外壁包覆设置有加强管,所述加强管的外表面嵌入缠绕有弹性丝,所述加强管和所述弹性丝的外表面固接有包覆管,所述包覆管的表面缠绕有网状层,所述网状层的外侧包覆设置有外层管。设置挤压孔,可以缓解该液压软管弯曲时的压力,通过加强条,可以增强挤压层的强度,进而增强液压软管整体的强度,设置弹性丝,且使得弹性丝的螺旋方向和加强条相反,从另一侧增强该液压软管的强度,使得该液压软管的具有较强的抗疲劳能力,同时弹性丝可以使得液压软管快速恢复初始状态。

技术研发人员:陈国锋

受保护的技术使用者:诸暨市同兴管业有限公司

技术研发日:20220307

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!