一种防铜杆剥离的气门嘴的制作方法

1.本实用新型涉及气门嘴加工技术领域,具体的涉及一种防铜杆剥离的气门嘴。

背景技术:

2.目前,由于近年来电动车电压、控制器限流越来越大,车辆的行驶速度越来越快,而轮胎在旋转过程中,气门嘴需承受的离心力也越来越大,出现较多电动车内胎气门嘴铜杆剥离现象,从而导致行车轮胎缺气问题以及安全事故。

3.例如现常用的db01c—db06c气门嘴铜杆上端含橡胶国标总直径为8.2mm,轮辋孔的国标直径为8.3—8.6mm,橡胶包裹着铜杆的上端从轮辋孔凸出,轮胎在高速旋转时,由于离心力较大,气门嘴铜杆与橡胶座会出现剥离现象,同时由于轮辋孔边缘锐角毛刺等问题,也会造成橡胶被割破进而发生铜杆剥离脱落现象。

技术实现要素:

4.本实用新型的目的是针对以上问题提供一种结构稳定且有效防止铜杆剥离的气门嘴。

5.为达到上述目的本实用新型公开了一种防铜杆剥离的气门嘴,包括气门嘴本体和安装在气门嘴本体上端的气门嘴盖,其结构特点是,所述气门嘴本体靠近下端的侧壁上设置有与轮辋孔相配合的限位台,位于限位台下方的气门嘴本体上设置有橡胶座,所述橡胶座上端处贴合在限位台的下端面上。

6.采用上述结构后,通过限位台与橡胶座相互配合,可以有效增大橡胶座的粘附面积,进一步增强了气门嘴本体与橡胶座的附着力量,而通过将限位台卡装在轮辋孔下端面,可以避免轮辋孔边缘锐角毛刺对橡胶座造成损坏出现气门嘴本体剥离的问题发生,同时当轮胎旋转时,所受的离心力为限位台与轮辋孔内端面相互挤压,进一步避免气门嘴本体与橡胶座出现剥离现象。

7.所述限位台为条形挡块,条形挡块环气门嘴本体的外壁水平设置且固接在气门嘴本体上。

8.所述限位台下方的气门嘴本体上设置有环凸,所述橡胶座连接在环凸上,通过环凸可以进一步增加橡胶座与气门嘴本体的接触面积,有效避免橡胶座的脱落。

9.所述气门嘴本体内沿轴线设置有贯穿的轴孔且气门嘴本体内下部为锥形腔,气门嘴本体内设置有气门芯机构,气门芯机构包括固定在锥形腔的密封橡胶块,密封橡胶块上设置有穿过其本体的芯体,所说芯体的上部设置有复位机构,芯体的下端螺接有圆形挡块。

10.所述复位机构包括套接在芯体上的复位弹簧,芯体上设置有卡装在复位弹簧上端的定位块,定位块与复位弹簧相配合,可以时芯体快速回弹复位。

11.所述限位台的横截面直径大于轮辋孔的直径大小且限位台卡装在轮辋孔的内端面上。

12.橡胶座为硫化成型安装在气门嘴本体的下端处且橡胶座的顶部面积与限位台大

小相适应。

13.综上所述,本实用新型的有益效果在于:本实用新型结构简单、制作成本低, 通过限位台与橡胶座相互配合,可以有效增大橡胶座的粘附面积,进一步增强了气门嘴本体与橡胶座的附着力量,而通过将限位台卡装在轮辋孔下端面,可以避免轮辋孔边缘锐角毛刺对橡胶座造成损坏出现气门嘴本体剥离的问题发生,同时当轮胎旋转时,所受的离心力为限位台与轮辋孔内端面相互挤压,进一步避免气门嘴本体与橡胶座出现剥离现象。

附图说明

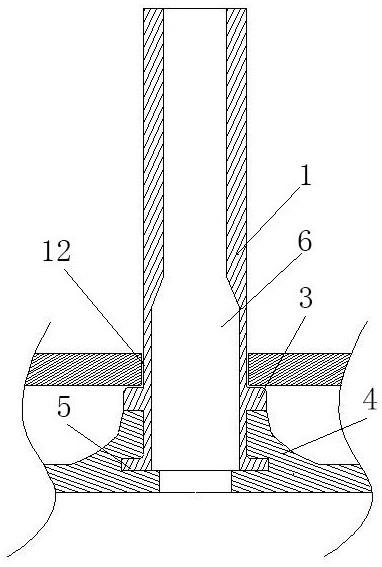

14.图1为本实用新型的剖视结构示意图;

15.图2为本实用新型的整体结构示意图;

16.图3为气门嘴本体安装在轮辋孔处的状态图。

17.图中:1、气门嘴本体;2、气门嘴盖;3、限位台;4、橡胶座;5、环凸;6、锥形腔;7、密封橡胶块;8、芯体;9、圆形挡块;10、复位弹簧;11、定位块;12、轮辋孔。

具体实施方式

18.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

19.在本申请的描述中,需要理解的是,术语

ꢀ“

上”、“下”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

20.在本申请的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请中的具体含义。

21.下文是结合附图对本实用新型的优选的实施例说明。

22.参照附图,本实用新型包括气门嘴本体1和螺接在气门嘴本体1上端的气门嘴盖2,在气门嘴本体1靠近下端的侧壁上设置有与轮辋孔12相配合的限位台3,位于限位台3下方的气门嘴本体1上安装有橡胶座4,该橡胶座4上端处贴合在限位台3的下端面上,设计时,该限位台3处的横截面直径大于轮辋孔12的直径大小,以方便限位台3卡装在轮辋孔12的内端面上,通过在气门嘴本体1上设置限位台3与轮辋孔12相互配合,可以避免轮辋孔12边缘锐角毛刺对橡胶造成损坏出现气门嘴本体1剥离的问题发生,同时当轮胎旋转时,所受的离心力为限位台3与轮辋孔12内端面相互挤压,进一步避免气门嘴本体1与橡胶座4出现剥离现象;制作时,上述限位台3为条形挡块,条形挡块环气门嘴本体1的外壁水平固接在气门嘴本体1上,该限位台3的下端面贴合在橡胶座4的上端面上可以起到一定限位作用,也进一步增加了橡胶座4与气门嘴本体1的附胶面积,使两者粘连的更加牢固。

23.上述橡胶座4为硫化成型安装在气门嘴本体1的下端处且橡胶座4的顶部面积与限位台3大小相适应,制作时,橡胶座4为上细下粗且中间呈圆滑过渡的环形垫,该橡胶座4中间的圆孔直径小于限位台3的横截面直径,设计时,在限位台3下方的气门嘴本体1上设置有直径与限位台3横截面直径相配合的环凸5,通过环凸5可以将橡胶座4卡装在环凸5上,进一

步增加橡胶座4与气门嘴本体1的接触面积,可以有效防止橡胶座4的脱落,当然,制作时该环凸5以及上述限位台3与气门嘴本体1为一体加工铸造成型的结构。

24.在气门嘴本体1内沿轴线设置有贯穿的轴孔,该气门嘴本体1内下部为锥形腔6,在气门嘴本体1内安装有气门芯机构,设计时,该气门芯机构包括固定在锥形腔6的密封橡胶块7,该密封橡胶块7附胶粘连在锥形腔6内,在密封橡胶块7的中心位置处设置有气体进出孔,在气体进出孔处设置有芯体8,位于密封橡胶块7上方的芯体8上设置有复位机构,而位于密封橡胶块7下方芯体8端部螺接有圆形挡块9,该圆形挡块9的直径大于气体进出孔的直径大小;制作时,该复位机构包括套接在芯体8上的复位弹簧10,芯体8上设置有卡装在复位弹簧10上端的定位块11,通过按压芯体8的上端,使圆形挡块9远离空气进出孔,可以对锥形腔6进行充气或放气;停止按压时,通过复位弹簧10使芯体8回弹,同时圆形挡块9将气体进出孔封闭即可,当然,该圆形挡块9也可以使用其他形状的密封块代替。

25.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

技术特征:

1.一种防铜杆剥离的气门嘴,包括气门嘴本体(1)和安装在气门嘴本体(1)上端的气门嘴盖(2),其特征在于:所述气门嘴本体(1)靠近下端的侧壁上设置有与轮辋孔(12)相配合的限位台(3),位于限位台(3)下方的气门嘴本体(1)上设置有橡胶座(4),所述橡胶座(4)上端处贴合在限位台(3)的下端面上。2.如权利要求1所述的防铜杆剥离的气门嘴,其特征在于:所述限位台(3)为条形挡块,条形挡块环气门嘴本体(1)的外壁水平设置且固接在气门嘴本体(1)上。3.如权利要求1所述的防铜杆剥离的气门嘴,其特征在于:所述限位台(3)下方的气门嘴本体(1)的端部位置处设有环凸(5),所述橡胶座(4)连接在环凸(5)上。4.如权利要求1所述的防铜杆剥离的气门嘴,其特征在于:所述气门嘴本体(1)内沿轴线设置有贯穿的轴孔且气门嘴本体(1)内下部为锥形腔(6),气门嘴本体(1)内设置有气门芯机构,气门芯机构包括固定在锥形腔(6)的密封橡胶块(7),密封橡胶块(7)上设置有穿过其本体的芯体(8),所说芯体(8)的上部设置有复位机构,芯体(8)的下端螺接有圆形挡块(9)。5.如权利要求4所述的防铜杆剥离的气门嘴,其特征在于:所述复位机构包括套接在芯体(8)上的复位弹簧(10),芯体(8)上设置有卡装在复位弹簧(10)上端的定位块(11)。6.如权利要求1所述的防铜杆剥离的气门嘴,其特征在于:所述限位台(3)的横截面直径大于轮辋孔(12)的直径大小且限位台(3)卡装在轮辋孔(12)的内端面上。7.如权利要求1所述的防铜杆剥离的气门嘴,其特征在于:所述橡胶座(4)为硫化成型安装在气门嘴本体(1)的下端处且橡胶座(4)的顶部面积与限位台(3)大小相适应。

技术总结

本实用新型公开了一种防铜杆剥离的气门嘴,包括气门嘴本体和安装在气门嘴本体上端的气门嘴盖,气门嘴本体靠近下端的侧壁上设置有与轮辋孔相配合的限位台,位于限位台下方的气门嘴本体上设置有橡胶座,所述橡胶座上端处贴合在限位台的下端面上。本实用新型结构简单、制作成本低,通过限位台与橡胶座相互配合,可以有效增大橡胶座的粘附面积,进一步增强了气门嘴本体与橡胶座的附着力量,而通过将限位台卡装在轮辋孔下端面,可以避免轮辋孔边缘锐角毛刺对橡胶座造成损坏出现气门嘴本体剥离的问题发生,同时当轮胎旋转时,所受的离心力为限位台与轮辋孔内端面相互挤压,进一步避免气门嘴本体与橡胶座出现剥离现象。门嘴本体与橡胶座出现剥离现象。门嘴本体与橡胶座出现剥离现象。

技术研发人员:邵军楠 杨勇江

受保护的技术使用者:腾森橡胶轮胎(威海)有限公司

技术研发日:2022.05.16

技术公布日:2022/8/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1