一种电驱动桥润滑结构的制作方法

1.本实用新型涉及新能源商用车技术领域,尤其涉及一种电驱动桥润滑结构。

背景技术:

2.目前,纯电动重型商用车电驱动桥结构复杂,其传动结构中处于高位的轴承和齿轮无法实现全车速工况下充分润滑,增加加油量可解决部分轴承和齿轮润滑不畅的问题,但同时也会增加搅油损失,降低传动效率,造成油温过高。而采用主动润滑系统的电驱动桥多为单独设置动力源,占用较大布置空间且成本较高,而且无法实现高效定点润滑。

技术实现要素:

3.本实用新型提出一种电驱动桥润滑结构,通过机械式油泵,动力可直接来自变速箱输入轴,无需单独为主动润滑系统设置电机及控制器等动力源,可使电驱动桥实现全车速工况下充分润滑。

4.为了解决上述背景技术中的问题,本实用新型是通过以下技术方案来实现的:

5.一种电驱动桥润滑结构,包括机械式油泵总成及变速箱,所述机械式油泵总成设于所述变速箱内,通过螺栓固定;所述机械式油泵总成与油管连接,所述油管分别与变速箱设有的主减速器及所述电驱动桥设有的差速器连接。使用机械式油泵总成,动力可直接来自变速箱设有的输入轴,无需单独为主动润滑系统设置电机及控制器等动力源,通过机械式油泵总成,将润滑液泵入处于高位的主减速器及处于高位的差速器进行充分润滑。

6.优选的,所述机械式油泵总成包括油泵轴、主动齿轮、从动齿轮、转子总成、油泵盖板及油泵壳;所述油泵壳通过螺栓与所述变速箱固定连接;所述油泵壳内设有所述油泵轴、所述主动齿轮、所述从动齿轮及所述转子总成;所述油泵轴一端穿过所述主动齿轮设有的安装孔,与所述主动齿轮过盈配合连接,且所述主动齿轮与所述从动齿轮啮合;所述从动齿轮与所述变速箱设有的输入轴设有的传动齿轮啮合;所述油泵轴另一端与所述转子总成过盈配合连接;所述转子总成及所述油泵盖板通过螺栓同轴固定连接于所述油泵壳。通过变速箱设有的输入轴转动,带动从动齿轮及主动齿轮转动,从而带动油泵轴及转子总成转动,转子总成转动使润滑液泵出。

7.优选的,所述油管通过一面双销的方式与所述油泵壳定位连接,通过所述油泵壳设有的锁片进行固定,所述锁片通过螺栓与所述油泵壳固定连接。一面双销,其中双销为一个圆柱销,一个削边销,一面为完成轴向方向的定位,限制2个转动、1个移动(3个自由度);其中,圆柱销限制2个移动,削边销限制1个转动。锁片一端固定在油泵壳上,另一端勾住油管进行固定。

8.优选的,所述油管设有出油口a、出油口b及出油口c,所述出油口a与所述变速箱设有的所述主减速器连接;所述出油口b及所述出油口c与所述电驱动桥设有的所述差速器连接。油管设置出油口a,使润滑液进入变速箱设有的主减速器,对处于高位的齿轮及轴承进行润滑;通过出油口b、出油口c,使润滑液进入电驱动桥设有的处于高位的差速器进行润

滑。

9.优选的,所述油管为无缝钢管或塑料管中任意一种。油管使用无缝钢管及塑料管,因其具有中空截面,可对润滑液进行传输,同时重量较轻。

10.与现有技术相比,本实用新型具有以下有益的技术效果:

11.设置机械式油泵总成,动力可直接来自变速箱设有的输入轴,无需单独设置电机及控制器等动力源,不仅可节省布置空间,而且成本最优;同时解决了变速箱主减速器中齿轮和轴承以及差速器位置较高、润滑困难的问题,能够实现全车速工况下电驱动桥高位传动系的既高效又充分的润滑,不仅可有效降低加油量,而且提高了电驱动桥总成的传动效率和可靠性。

附图说明

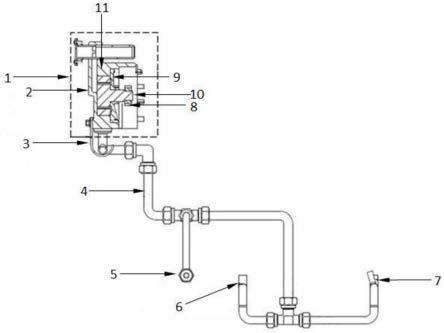

12.图1为本实用新型中机械式油泵总成与油管的连接结构示意图;

13.图2为本实用新型中机械式油泵总成与变速箱的连接结构示意图。

14.附图标记说明

15.1、机械式油泵总成;2、油泵壳;3、锁片;4、油管;5、出油口a;6、出油口b;7、出油口c;8、主动齿轮;9、油泵盖板;10、油泵轴;11、转子总成;12、从动齿轮;13、变速箱。

具体实施方式

16.如图1至图2所示,一种电驱动桥润滑结构,包括机械式油泵总成1及变速箱13,机械式油泵总成1设于变速箱13内,通过螺栓固定;机械式油泵总成1与油管4连接,油管4分别与变速箱13设有的主减速器及电驱动桥设有的差速器连接。使用机械式油泵总成1,动力可直接来自变速箱13设有的输入轴,无需单独为主动润滑系统设置电机及控制器等动力源,通过机械式油泵总成1,将润滑液泵入处于高位的主减速器及处于高位的差速器进行充分润滑。

17.机械式油泵总成1包括油泵轴10、主动齿轮8、从动齿轮12、转子总成11、油泵盖板9及油泵壳2;油泵壳2通过螺栓与变速箱13固定连接;油泵壳2内设有油泵轴10、主动齿轮8、从动齿轮12及转子总成11;油泵轴10一端穿过主动齿轮8设有的安装孔,与主动齿轮8过盈配合连接,且主动齿轮8与从动齿轮12啮合;从动齿轮12与变速箱13设有的输入轴设有的传动齿轮啮合;油泵轴10另一端与转子总成11过盈配合连接;转子总成11及油泵盖板9通过螺栓同轴固定连接于油泵壳2。通过变速箱13设有的输入轴转动,带动从动齿轮12及主动齿轮8转动,从而带动油泵轴10及转子总成11转动,转子总成11转动使润滑液泵出。

18.油管4通过一面双销的方式与油泵壳2固定连接,通过油泵壳2设有的锁片3进行限位,锁片3通过螺栓与油泵壳2固定连接。一面双销,其中双销为一个圆柱销,一个削边销,一面为完成轴向方向的定位,限制2个转动、1个移动(3个自由度);其中,圆柱销限制2个移动,削边销限制1个转动。锁片3一端固定在油泵壳2上,另一端勾住油管4进行固定。

19.油管4设有出油口a5、出油口b6及出油口c7,出油口a5与变速箱13设有的主减速器连接;出油口b6及出油口c7与电驱动桥设有的差速器连接。油管4设置出油口a5,使润滑液进入变速箱13设有的主减速器,对处于高位的齿轮及轴承进行润滑;通过出油口b6、出油口c7,使润滑液进入电驱动桥处于高位的差速器进行润滑。

20.油管4为无缝钢管或塑料管中任意一种。油管4使用无缝钢管及塑料管,因其具有中空截面,可对润滑液进行传输,同时重量较轻。

技术特征:

1.一种电驱动桥润滑结构,其特征在于:包括机械式油泵总成(1)及变速箱(13),所述机械式油泵总成(1)设于所述变速箱(13)内,通过螺栓固定;所述机械式油泵总成(1)与油管(4)连接,所述油管(4)分别与变速箱(13)设有的主减速器及电驱动桥设有的差速器连接。2.根据权利要求1所述的电驱动桥润滑结构,其特征在于,所述机械式油泵总成(1)包括油泵轴(10)、主动齿轮(8)、从动齿轮(12)、转子总成(11)、油泵盖板(9)及油泵壳(2);所述油泵壳(2)通过螺栓与所述变速箱(13)固定连接;所述油泵壳(2)内设有所述油泵轴(10)、所述主动齿轮(8)、所述从动齿轮(12)及所述转子总成(11);所述油泵轴(10)一端穿过所述主动齿轮(8)设有的安装孔,与所述主动齿轮(8)过盈配合连接,且所述主动齿轮(8)与所述从动齿轮(12)啮合;所述从动齿轮(12)与所述变速箱(13)输入轴的传动齿轮啮合;所述油泵轴(10)另一端与所述转子总成(11)过盈配合连接;所述转子总成(11)及所述油泵盖板(9)通过螺栓同轴固定连接于所述油泵壳(2)。3.据权利要求2所述的电驱动桥润滑结构,其特征在于,所述油管(4)通过一面双销的方式与所述油泵壳(2)定位连接,通过所述油泵壳(2)设有的锁片(3)进行固定,所述锁片(3)通过螺栓与所述油泵壳(2)固定连接。4.根据权利要求2所述的电驱动桥润滑结构,其特征在于,所述油管(4)设有出油口a(5)、出油口b(6)及出油口c(7),所述出油口a(5)与所述变速箱(13)设有的所述主减速器连接;所述出油口b(6)及所述出油口c(7)与所述电驱动桥设有的所述差速器连接。5.根据权利要求3所述的电驱动桥润滑结构,其特征在于,所述油管(4)为无缝钢管或塑料管中任意一种。

技术总结

本实用新型涉及一种电驱动桥润滑结构,包括机械式油泵总成及变速箱,机械式油泵总成设于变速箱内,通过螺栓固定;机械式油泵总成与油管连接,油管分别与变速箱设有的主减速器及电驱动桥设有的差速器连接。使用机械式油泵总成,动力可直接来自变速箱输入轴,无需单独为主动润滑系统设置电机及控制器等动力源,通过机械式油泵总成,将润滑液通过油管及其设有的出油口泵入主减速器处于高位的减速器齿轮及处于高位的差速器进行充分润滑,提高了电驱动桥的传动效率和可靠性。桥的传动效率和可靠性。桥的传动效率和可靠性。

技术研发人员:巩占峰 张龙 杨博华 张榆 郑小艳

受保护的技术使用者:陕西汉德车桥有限公司

技术研发日:2022.08.22

技术公布日:2023/1/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1