一种低轴向窜动的驱动轴总成的制作方法

1.本实用新型涉及汽车零部件领域,具体涉及一种低轴向窜动的驱动轴总成。

背景技术:

2.车辆在行驶过程中并不是平顺前进,因为路面坑洼或突发紧急情况,会造成运动部件上下剧烈震动,从而产生巨大冲击力。因此悬挂系统、驱动装置等不能刚性连接,必须动态柔性连接。否则各个部件及机构会因冲击力而受到破坏失效,甚至出现重大安全事故。悬挂系统通过特殊机构,吸收大部分震动能量后,隔离或减轻整体振幅,因此绝大部分震动将集中到各个轮胎上。由于轮胎上下震动过程中会促使驱动轴总成部件轴向距离发生急速变化,且震动是瞬时的,如果驱动轴总成部件轴向窜动过大,因为惯性及其他外在阻力影响,各个部件会受到很大轴向冲击力,这种冲击力是长期存在的、交变式的。

3.如同公开号为“cn105909685a”的中国专利所示的一样,一般驱动轴总成由中间轴、伸缩端万向节(差速器端)、固定端万向节(轮毂端)组成,三大部件通过中间轴花键与万向节内星轮花键啮合连接,装配限位后通过轴肩挡圈或弹性挡圈琐止。由于三大部件间需要预留适当间隙,方能顺利完成装配。因此各部件在设计时,需综合考虑极限间隙与装配作业之间的权衡,间隙过小则无法装配,间隙过大则轴向窜动过大,此时挡圈、啮合花键、固定端球道容易失效。特别当挡圈失效后会造成总成部件连接失效,发动机动力输出中断,车辆无法运行,严重者则会出现重大安全事故。

技术实现要素:

4.为了克服背景技术的不足,本实用新型提供一种低轴向窜动的驱动轴总成,主要解决目前的驱动轴总成轴向窜动过大的问题。

5.本实用新型所采用的技术方案是:

6.一种低轴向窜动的驱动轴总成,包括中间轴,所述中间轴一端设有固定端万向节,另一端设有滑移端万向节,所述固定端万向节包括第一壳体,所述滑移端万向节包括第二壳体,所述中间轴一端伸入所述第一壳体或第二壳体内设有一体制成的第一星形套,相应的第一壳体或者第二壳体内设有保持架,保持架上设有滚动件,所述滚动件与所述第一星形套滚动配合。

7.所述中间轴另一端设有由花键传动的第二星形套,所述中间轴尾端设有与所述第二星形套限位配合的卡箍。

8.所述第一星形套与所述中间轴通过摩擦焊接连接到一起。

9.所述中间轴为中空管状结构。

10.所述第二壳体轴向外侧设有贯穿槽,还包括与所述第二壳体可拆卸连接的端盖,所述端盖覆盖所述贯穿槽。

11.所述端盖包括围板,所述围板与所述第二壳体的周向外壁卡接配合。

12.所述滚动件为滚球。

13.本实用新型的有益效果是:本实用新型提供一种低轴向窜动的驱动轴总成,本实用新型取消了中间轴一端花键啮合传动,并取消该段弹性挡圈琐止,将该段内星轮与中间轴一端设计为一个整体,轴向窜动可减少至传统总成的50%。

附图说明

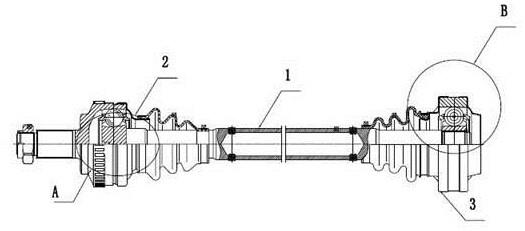

14.图1为本实用新型一个实施例的剖视示意图。

15.图2为图1中a处的放大示意图。

16.图3为图1中b处的放大示意图。

17.图4为本实用新型另一个实施例的剖视示意图。

具体实施方式

18.下面结合附图对本实用新型作进一步说明:如图所示,一种低轴向窜动的驱动轴总成,包括中间轴1,所述中间轴一端设有固定端万向节2,另一端设有滑移端万向节3,所述固定端万向节包括第一壳体21,所述滑移端万向节包括第二壳体31,所述中间轴一端伸入所述第一壳体或第二壳体内设有一体制成的第一星形套4,相应的第一壳体或者第二壳体内设有保持架5,保持架上设有滚动件51,所述滚动件与所述第一星形套滚动配合。取消内星轮与中间轴之间的花键啮合连接,将内星轮与中间轴其中一端设计为一个整体,因此产品结构发生改变,热处理热影响区由空腔体变为实体,产品受热应力影响变形受阻,大大减少了热处理变形;可减少传统内星轮、弹性挡圈的采购量,采购成本、仓储成本可有效降低;因内星轮与中间轴一端为实体,有效提高了产品承载外径,热处理后可取得更高大的芯部直径。相对于传统驱动轴总成,相同外径的中间轴,本实用新型具有更高的静扭破坏强度和疲劳强度。因此同规格的中间轴,本实用新型产品断裂风险更低;相较于传统驱动总成的轴向窜动极限累积误差0.8mm,本实用新型可减少至≤0.4mm,因此各部件之间的轴向、径向、周向冲击力远小于传统驱动总成,因此可有效避免使用过程中的异响情况,特别的,本实用新型产品可大大降低万向节球道磨损情况,有效提高万向节使用寿命;因无轴向窜动产生的动能消耗,因此传动效率高,动力传递平稳,异响噪音更低,有效提高驾乘舒适度。

19.在本实施例中,如图所示,所述中间轴另一端设有由花键传动的第二星形套41,所述中间轴尾端设有与所述第二星形套限位配合的卡箍42。另一端形成限位。

20.在本实施例中,如图所示,所述第一星形套与所述中间轴通过摩擦焊接连接到一起。便于制造,降低成本。

21.在本实施例中,如图所示,所述中间轴为中空管状结构。降低整体重量。

22.在本实施例中,如图所示,所述第二壳体轴向外侧设有贯穿槽211,还包括与所述第二壳体可拆卸连接的端盖212,所述端盖覆盖所述贯穿槽。拆下后可以灌脂,方便使用。

23.在本实施例中,如图所示,所述端盖包括围板213,所述围板与所述第二壳体的周向外壁卡接配合。安装方便。

24.在本实施例中,如图所示,所述滚动件为滚球。

25.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示

所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

27.参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。实施例不应视为对本实用新型的限制,但任何基于本实用新型的精神所作的改进,都应在本实用新型的保护范围之内。

技术特征:

1.一种低轴向窜动的驱动轴总成,包括中间轴(1),所述中间轴一端设有固定端万向节(2),另一端设有滑移端万向节(3),其特征在于:所述固定端万向节包括第一壳体(21),所述滑移端万向节包括第二壳体(31),所述中间轴一端伸入所述第一壳体或第二壳体内设有一体制成的第一星形套(4),相应的第一壳体或者第二壳体内设有保持架(5),保持架上设有滚动件(51),所述滚动件与所述第一星形套滚动配合。2.根据权利要求1 所述的一种低轴向窜动的驱动轴总成,其特征在于:所述中间轴另一端设有由花键传动的第二星形套(41),所述中间轴尾端设有与所述第二星形套限位配合的卡箍(42)。3.根据权利要求2 所述的一种低轴向窜动的驱动轴总成,其特征在于:所述第一星形套与所述中间轴通过摩擦焊接连接到一起。4.根据权利要求3所述的一种低轴向窜动的驱动轴总成,其特征在于:所述中间轴为中空管状结构。5.根据权利要求4 所述的一种低轴向窜动的驱动轴总成,其特征在于:所述第二壳体轴向外侧设有贯穿槽(211),还包括与所述第二壳体可拆卸连接的端盖(212),所述端盖覆盖所述贯穿槽。6.根据权利要求5 所述的一种低轴向窜动的驱动轴总成,其特征在于:所述端盖包括围板(213),所述围板与所述第二壳体的周向外壁卡接配合。7.根据权利要求6 所述的一种低轴向窜动的驱动轴总成,其特征在于:所述滚动件为滚球。

技术总结

一种低轴向窜动的驱动轴总成。主要解决目前的驱动轴总成轴向窜动过大的问题。所述固定端万向节包括第一壳体(21),所述滑移端万向节包括第二壳体(31),所述中间轴一端伸入所述第一壳体或第二壳体内设有一体制成的第一星形套(4),相应的第一壳体或者第二壳体内设有保持架(5),保持架上设有滚动件(51),所述滚动件与所述第一星形套滚动配合。本实用新型提供一种低轴向窜动的驱动轴总成,本实用新型取消了中间轴一端花键啮合传动,并取消该段弹性挡圈琐止,将该段内星轮与中间轴一端设计为一个整体,轴向窜动可减少至传统总成的50%。轴向窜动可减少至传统总成的50%。轴向窜动可减少至传统总成的50%。

技术研发人员:李保庆 李洪洲 安顺强

受保护的技术使用者:南京冠盛汽配有限公司

技术研发日:2022.08.24

技术公布日:2023/2/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1